油砂分离工艺流程设计及分离参数的研究

王益民, 鲁 凤, 闫鸣宇, 王 刚, 顾永和, 徐生杰, 李元明

(1.兰州石化职业技术学院应用化学工程系,甘肃兰州730060;2.中国石油抚顺石化公司大项目指挥部,辽宁抚顺113008;3.中国石油抚顺石化公司乙烯化工厂,辽宁抚顺113008)

油砂,又称沥青砂或焦油砂,是形成于白垩纪,沥青油或焦油、沙 、富矿粘土矿物以及水组成的一种看起来像焦糖的松散的混合物,属于非常规石油资源[1],其储量远大于常规石油的探明储量[2]。根据国家新一轮油气资源的评价结果,全国油砂可采资源量2 2.5 8×1 08t,占全国石油可采储量的13.36%,位居世界第5位[3-4]。油砂资源对于增加油气资源后备储量,具有十分重要的战略意义。

到目前为止,对于油砂中沥青的分离采用的方式有溶剂萃取法,热溶液洗涤法,干馏法等[5-6]。本文从小型装置出发,结合热溶液洗涤法,对油砂沥青进行分离[7-8]。考察实验室中采用的实验设备的操作条件和小型装置中操作条件的差别,为工业化试验提供重要的依据。

1 实验部分

1.1 原料及试剂

油润性油砂(含油率16.8%,固含率83.2%,水份微量)[9];水性络合试剂(由多种碱性化学试剂、破乳剂、表面活性剂按一定比例混合而成的水性试剂);甲苯;石油醚。

1.2 实验设备

油砂分离工艺中试试验装置,自主研发;油砂含水率测定仪,自主研发;HG202-1型恒温干燥箱,南京电器三厂制造;DHT型恒温电热套,上海石油仪器厂制造;BS-2100型电子分析天平,上海友声衡器有限公司制造;DK-98-Ⅱ型单联立式万用电炉(1 000W),天津市泰斯特仪器有限公司制造;温度计,烧杯,量筒等。

1.3 油砂分离工艺流程

1.3.1 工艺流程 将油砂与水性试剂按最优砂剂质量比同时注入油砂分离反应器中,控制适当的分离工艺条件,经过分离反应器使油砂中的砂和沥青充分剥离,然后对剂砂油混合物进行物理分离。分离获取的沥青作为加工合成油的原料,分离出的试剂循环重复使用,分离残砂处理后回填。分离工艺流程见图1。

Fig.1 Flow diagram of oil sand separation图1 油砂分离工艺流程

1.3.2 操作步骤

(1)配制化学试剂溶液:自主研发配制水性络合试剂,在新鲜水性试剂储罐中充分混合,并搅拌摇匀,备用。

(2)运行前先启动进水阀将油砂分离反应器中加入试剂,并开启旋转混合搅拌,将试剂温度稳定在特定温度下。

(3)启动油砂进料系统开始加料,恒温系统开启,维持整个系统的温度稳定性。

(4)砂剂量达到第一个反应分离器体积的3/4时开启出料系统,维持系统的物料平衡。

(5)漂浮在上层的油和泥土、细沙的混合物不断进入下一个反应分离器,经充分分离后再经过稀释、降粘、离心沉降等措施对油品进行分离提纯。

(6)定时在线检测水性试剂的浓度,并及时补充新鲜药剂以保证试剂浓度。

(7)将分离后的油、水、尾砂定时取出送检,已确认是否达标。

1.3.3 油砂分离工艺装置设计特点 油砂分离装置设计是基于间歇式处理装置的基础上来全新设计的,本装置根据选定的工艺流程,主要由4个分离系统组成:

(1)油-砂分离系统

油砂从油砂储存池通过油砂输送机进入一级分离反应器,同时按一定比例加入油砂分离试剂。通过蒸汽加热和循环搅拌将反应温度升到最优温度下,泥砂通过螺旋推进器打入砂剂分离系统,在分离的同时,助剂通过助剂泵打入油砂分离反应器中并进行反应。

在分离过程中由于温度的升高,油水密度差增大,油砂沥青通过浮选上浮,砂沉降于设备底部,油、剂通过设在油砂分离器上部的溢流口流入中间缓冲罐,维持特定的分离时间,然后进行重力沉降分离,通过油泵将油品达到产品中间罐。

(2)砂-剂分离反应系统

该系统采用无壳螺旋推进系统输砂,促进物料缓慢前进,由于螺旋推进器在装置底部三角槽内,在运动时搅动较小,有利于砂-油-剂的三相分离。含剂泥砂在砂剂分离反应器中经热水溶解分离沉降后,油品打入油品中间缓冲罐,试剂打入循环试剂罐,砂由出砂系统输出进入泥砂储存池,泥砂进入砂泥过滤分离系统。

(3)油-剂分离系统

含有试剂的油砂油进入油剂分离系统,通过加入助剂降低油品粘度,使油品中含有的少量的泥、砂以及试剂沉降分离。试剂循环使用,油品打入产品中间罐。

(4)泥-剂分离过滤系统

油砂分离过程中,颗粒细小的泥浆悬浮在试剂中,将产生大量的泥、砂悬浮物,将严重影响分离试剂的循环利用效果,所以必须进行废液的净化处理。本装置设泥剂过滤分离系统,所有分离废液经处理后补充适量的新鲜试剂循环使用。通过加入絮凝剂以及分离助剂,将泥浆中的少量油品进一步分离出来,然后进入过滤分离系统将泥砂和试剂分离。

1.3.4 油砂分离工艺装置设计优点 该工艺装置解决了其它处理方法中所产生的油、砂分离不完全,泥砂、水污染环境等一系列问题。能够以十分经济的方式制取符合标准的产品,从而保证了油砂处理装置的技术与经济的可行性,并且该工艺流程为中国油砂水洗分离工艺提供一条技术可靠、环保指标合格、经济效益可行的工艺路线。

2 结果与讨论

2.1 试剂质量分数对出油率的影响

在加热温度85℃,砂剂质量比1∶2,加热分离时间25min的条件下,改变试剂质量分数,考察试剂质量分数对出油率的影响,实验结果如图2所示。

Fig.2 Influence of reagent concentration on oil-extraing rate图2 试剂质量分数对出油率的影响

由图2以看出,油砂出油率随着水性络合试剂质量分数的增加而增加,在试剂质量分数小于4%时出油率显著提高。当试剂质量分数为4%时,出油率可以达到94%以上,而后随着分离剂质量分数的增加出油率增幅不明显。虽然试剂质量分数为7%时比4%时的清洗效果更理想,但是高质量分数分离成本却显著提高。综合考虑各种因素,试剂质量分数为4%的水性络合试剂适宜本文实验所用油砂水洗分离。

2.2 加热温度对出油率的影响

在水性络合试剂质量分数4%,砂剂质量比1∶2,加热分离时间为25min的条件下,改变加热温度,考察加热温度对出油率的影响,实验结果如图3所示。

Fig.3 Influence of heating temperature on oil-extraing rate图3 加热温度对出油率的影响

由图3可知,温度对油砂出油率同样具有决定性的影响。当温度升高时,油砂油粘度降低,流动性增大,导致油砂水膜结构发生变化甚至遭到破坏,结果砂和油结合力降低,便于油砂的分离。低于80℃时出油率不高,而在85℃时,出油率达到最大值。温度再升高对油砂出油率影响变小,故选定加热温度为85℃。

2.3 加热分离时间对出油率的影响

在加热温度85℃,水性络合试剂质量分数4%,砂剂质量比1∶2的条件下,改变加热分离时间,考察加热分离时间对出油率的影响,实验结果如图4所示。

Fig.4 Influence of heating separation time on oil-extraing rate图4 加热分离时间对出油率的影响

由图4可知,加热分离25min后出油率可达在94%以上,继续加热对出油率影响很小,考虑到节能问题,故选用加热分离时间为25min。

2.4 砂剂质量比对出油率的影响

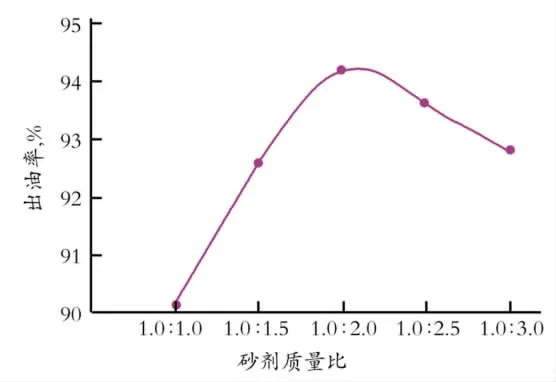

在加热温度85℃,水性络合试剂质量分数4%,分离时间25min的条件下,改变砂剂质量比,考察砂剂质量比对出油率的影响,实验结果如图5所示。

Fig.5 Influence of the ratio of oil sand and reagent on oil-extraing rate图5 砂剂质量比对出油率的影响

由图5可以看出,砂剂质量比对出油率可以产生一定得影响,砂剂质量比越大,其出油率并不是越高。随着砂剂质量比的增加,出油率随之增加,砂剂质量比超过1.0∶2.0后,出油率又开始逐渐较小。主要原因是试剂量太少时,油砂和试剂并不能充分接触,导致试剂对油砂不能充分产生作用,影响了分离效率。当试剂加入量太多时,由于油砂沉于水底,造成其不能和空气充分接触,没法产生气浮过程,降低出油率,最终导致分离出的油砂沥青含有细砂太多,给沥青的后期处理工作增加困难。

3 结束语

(1)依据油砂分离工艺流程进行工艺试验,取得重要的工艺参数(试剂质量分数、加热温度、加热分离时间、砂剂质量比等),完善了分离工艺流程。水洗分离试验表明,运用自行开发的水性络合试剂及分离工艺进行试验,具有工业开发与推广价值。

(2)通过考察试剂浓度、加热温度、加热分离时间、砂剂质量比等因素对油砂热出油率的影响,得出试验所用油砂最佳分离操作条件是:水性络合试剂质量分数4%、加热温度85℃、加热分离时间25 min、砂剂质量比1∶2,在此最佳条件下出油率可达94%以上。

(3)本小装置生产过程中产生的固体排放物主要有砂、泥。砂子经过喷淋洗涤处理以后是优质的建筑用砂,也可以作为城市市政建设用砂。过滤系统排放的泥占油砂处理量5%~20%,泥中水分质量分数10%~30%,水中油砂分离试剂质量分数为4%,所以排放的泥中试剂的质量分数在0.4%~1.2%,有机物的质量分数小于0.5%,在过滤中采用新鲜水喷淋过滤,泥的排放将符合国家固体排放物排放标准。

[1] 科兴华.加拿大阿尔伯塔省的油砂资源和油砂工业[J].科技经济透视,2004,5(1):58.

[2] AndréPlourde.Oil sands royalties and taxes in Alberta:An assessment of key developments since the mid-1990s[J].The energy joumal,2009,30(1):111.

[3] 石明山,刘飒.我国首次摸清油页岩、油砂“家底”[J].科技时报,2006,5(4):19.

[4] 贾承造.油砂资源状况与储量评估方法[M].北京:石油工业出版社,2007.

[5] 严格.内蒙古油砂热碱水洗分离实验研究[J].油田化学,2005,22(4):375-377.

[6] Allen E W.Process water treatment in the oil sands industry:1.Target pollutants and treatment objectives[J].J.environ.eng.sci.,2008(7):123-138.

[7] 王益民.新疆风城油砂分离及油砂沥青加工工艺研究[D].抚顺:辽宁石油化工大学,2010.

[8] 董知军,刘立平,王蓉辉,等.内蒙古扎赉特旗油砂分离[J].石油化工高等学校学报,2005,18(4):31-36.

[9] Luthr A,Mano J.A visualization technique for estimation bitumen recovery from oil sands[D].Canada:University of Alberta,2001.