皂化废碱焚烧静电除尘器的应用

李 懿

(武汉龙净环保科技有限公司,武汉 430065)

前言

环己烷氧化生产环己酮的过程中会产生大量皂化液,这是一种难处理的高污染有机废水,但其中含有大量可回收物质,如果不加以预处理直接送入污水处理厂,不仅会浪费大量资源,而且也加重了污水处理厂的负荷,并需进行深度处理才能达到废水排放标准。传统工艺采用加酸中和法处理皂化液,该工艺不仅一次投资大,而且设备易腐蚀,维修频繁。某石化厂环己酮装置皂化液原采用中和法处理,技改后采用焚烧法,焚烧产生的烟气具有高温、高黏、高腐蚀等特点,需采用特殊的除尘设备,除尘器收集的灰分主要成分为碳酸钠。焚烧工艺不仅一次投资小、运行成本低、设备维护方便,而且通过除尘器的有效回收,实现了资源的循环利用。本文着重介绍了某企业应用的皂化废碱焚烧锅炉配套静电除尘器技术。

1 除尘设备

皂化废碱焚烧锅炉是在造纸行业碱回收锅炉基础上进行的改进和完善。为辅助热值低的皂化液燃烧,皂化液锅炉增设专用油枪添加重油;为保证皂化液在废碱焚烧炉内完全燃烧,燃烧口作梯形布置;为控制烟气出炉膛的温度,对炉膛面积进行了改进;为降低排烟温度,提高锅炉的热效率,新增加蒸发管屏。配套的皂化液除尘器与碱回收除尘器有着显著的区别。

1.1 锅炉燃烧介质区别

皂化液是一种棕黑色黏稠液体,有强烈的刺激性臭味,为去除环己烷氧化液中有机酸类、有机酯类衍生物。工业上通常加入30%~50%的氢氧化钠中和皂化,使系统由酸性变成碱性,最后形成含有一定浓度Na2CO3的液体称为皂化废液[1]。

碱回收燃烧黑液,在碱法制浆过程中,根据不同的原料,要加入总量10%~25%的碱,这些碱在蒸煮过程中,与原料中的木素、半纤维素、纤维素的降解物发生化学作用,并一起溶解在蒸煮液中,形成黑液。

相对而言,皂化液成分较单纯,黑液成分复杂。

1.2 除尘器形式区别

由于皂化废碱焚烧灰分的性质、烟气温度、进口浓度与碱回收不同,因而决定了除尘器的形式有很大的区别。皂化废碱焚烧除尘器烟气进口温度比碱回收烟气进口温度高,粉尘进口浓度比碱回收粉尘进口浓度大。皂化废碱焚烧烟气灰分成分见表1。

表1 皂化废碱焚烧烟气灰分成分

(1)除尘器选型

由于皂化液焚烧烟气进口温度更高、粉尘更黏、进口浓度更大,因而除尘器选型与碱回收选型不同。皂化液焚烧烟气流速比碱回收低。

(2)除尘器结构

针对皂化液的特点,特别开发适用于皂化液焚烧锅炉除尘器的专有极配形式。皂化液采用专用阴极线,碱回收可采用普通针刺线。

(3)输灰处理方式

皂化废碱焚烧输灰系统考虑到灰分的性质,采取埋刮板机进行输送、收集,经自动或人工包装后出售。如果处理量大,需设置临时仓。碱回收输灰系统采用埋刮板机进行输送,卸灰机出口管道直接连接到溶解槽中进行溶解处理。

2 皂化液焚烧锅炉除尘器技术特点

针对皂化液焚烧锅炉烟气高温、高腐蚀、高黏(颗粒细、轻、易回潮)的特点,在原有碱回收除尘器基础上进行不断地改进和创新,开发出针对皂化废碱液的专用除尘器。

2.1 针对高温、超细粉尘技术特点

保温层采用总厚度为100mm的两层岩棉,避免烟气通过除尘器温降太大导致结露;振打采用顶部加强型电磁锤振打,使烟尘中无运动部件;悬挂系统采用特有的吊打分离结构,避免振打力的分散;增加绝缘子室加热器数量,采用恒温控制,防止保温箱结露腐蚀及绝缘件结露爬电;阴阳极采用自由悬挂系统,下部自由伸缩,避免高温变形;阴极线分成小段,与小框架焊接形成整体,减小每根阴极线的热膨胀量,控制阴极线变形;密封处均采用双层密封方式,减少漏风;壳体柱脚等均采用防高温设计,本体经高温受热膨胀时,活动支座可在各个方向发生相对位移,避免热膨胀应力对设备及基础的不利作用。

2.2 针对高腐蚀粉尘技术特点

电除尘器壳体全部采用双面焊接并进行渗漏试验,减少漏风;易漏风处(振打穿孔、吊挂、人孔门)采用成熟密封技术,配以合理的结构及抗高温材料,确保不漏风;阳极板采用SPCC板进行制造,阴极线放电部分采用SS304不锈钢,抵御常温腐蚀及运行过程的电火花腐蚀;壳体梁柱等采用加粗、加厚技术,延长使用寿命;设备的外露钢结构(如柱脚、楼梯栏杆等),采用耐重防腐油漆工艺。

2.3 针对高黏性粉尘技术特点

保证除尘器排灰顺畅,增大灰斗溜灰角,采用窄埋刮板;除尘器本体内部全部采用防积灰措施,避免粉尘堆积造成电场短路;粉尘黏导致清灰难度增加,运行电流降低,设计时采用加强型电磁锤振打器,振打力是常规电磁锤振打器的两倍以上,阴极采用吊打分开结构,便于及时将粉尘清除干净;运用先进的控制技术,实现振打器的断、欠电振打,使清灰更加彻底。

3 工程实例

3.1 项目背景

江苏某石化厂环己酮技改项目,原有环已酮废碱处理采用酸碱中和工艺,但由于该废碱处理工艺存在如下问题:1)前期投入时设备存在部分缺陷,设备腐蚀极为严重,导致后期维修频繁,维修费用昂贵;2)对于周边环境污染严重,环保不能达标。因此准备将原有的环己酮废碱中和处理工艺设备拆除,更换为焚烧工艺。在原场地基础上新建锅炉及除尘器设备,现有装置已经部分拆除、停用。用户经过细致考察和反复论证,最终选择了某环保公司的静电除尘设备。

3.2 除尘器设计参数

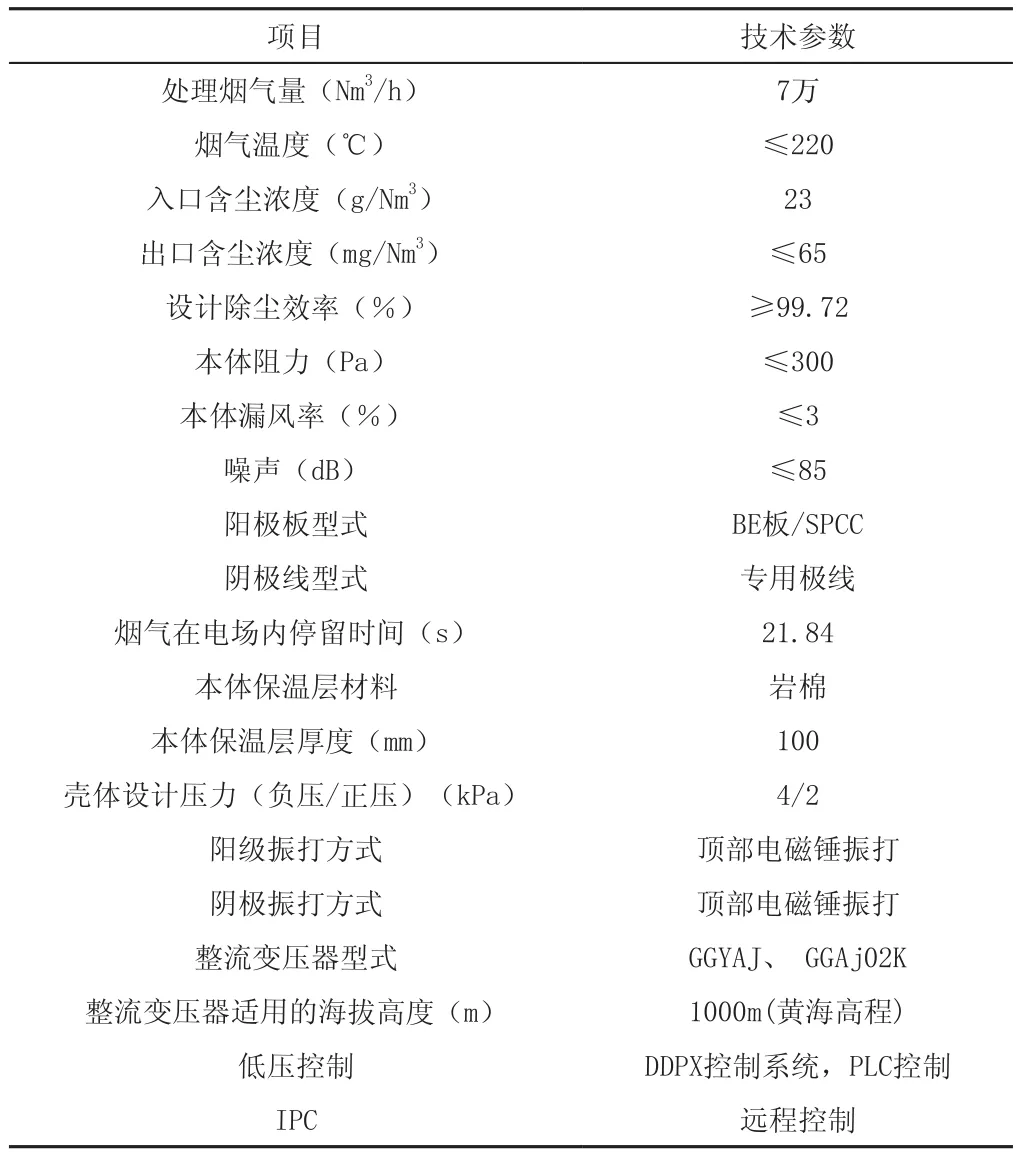

1)除尘器入口烟气量为7万Nm3/h;2)入口烟气温度最高为300℃,正常运行≤220℃;3)入口含尘量≤23g /Nm3;4)出口含尘量≤65mg/Nm3;5)最大负压4000Pa;6)本体漏风率<3%;7)除尘器支撑方式为混凝土支架。主要工艺指标见表2;电场伏安特性曲线见下图。

除尘器电场伏安特性曲线图

4 影响除尘器稳定运行的因素

4.1 锅炉运行波动

由于皂化液热值较低,在投用时始终需要添加重油辅助燃烧。在高负荷运行时,运行条件满足设计条件,除尘系统运行比较稳定。当锅炉长期低负荷运行或出现故障时,其烟气温度急剧降低,首先由于重油未完全充分燃烧,少部分油滴会包裹粉尘粘在极板上,难以从极板上彻底清除,增加清灰难度,长时间影响除尘效率;其次,烟气温度降低,当接近烟气露点温度时,会出现结露现象,长时间会加剧极板的腐蚀,降低设备寿命,影响除尘效率。

表2 除尘器主要工艺指标

4.2 输灰系统漏风

由于收集的灰分主要成分为碳酸钠,而碳酸钠颗粒细、比重小、易回潮,堆积密度为0.13~0.2t/m3。其输灰方式不宜采用气力输灰,因此采用干态埋刮板输灰,并送入临时仓,进行自动打包或人工打包处理出售。埋刮板系统与灰斗输灰口利用法兰螺栓连接,并利用卸灰机进行下料。因此出灰口、卸灰机、刮板机壳体连接处在长时间热态运行时会出现漏风现象。冷风窜入灰斗中,由于碱灰易回潮,容易形成板结,从而造成灰斗积灰,影响系统的安全稳定运行,并影响除尘效率。

4.3 极板积灰、极线裹灰

极板作为主要收尘级,随着设备的运行,极板上会出现积灰情况。皂化液除尘器采用专用极线,是在碱回收针刺线的基础上改进的。碱回收针刺线如果用在皂化液除尘器中,由于其为尖端放电,而皂化液粉尘高黏、极细,很容易裹在针尖上,造成线体肥大结球,从而使极线放电性能急剧下降。而皂化液除尘器专用极线可以提高运行电流,彻底改善极线裹灰,保证除尘器的有效运行。

4.4 绝缘件击穿

前面电场已经收集大量的粉尘,后面的电场,特别是三电场、四电场几乎充满水汽。因此对于绝缘部分要求很高。后面的电场呈现出高电流低电压状态,电气设备需进行限压、限流双重限制,以防止高电压。一旦结露爬电容易造成绝缘子、绝缘件的击穿,从而造成电场失效,影响设备正常运行。

5 结论

针对皂化液焚烧烟气高温、高黏度、高腐蚀等特点,采用皂化液专用除尘器,运用双层保温、顶部加强型电磁锤振打、吊打分离结构、绝缘子室恒温控制、成熟密封、专有极配形式、特殊电控、窄埋刮板、专用极线等技术措施,可保证除尘器高效稳定运行,满足排放标准,达到环保要求,有效解决皂化废碱液处理的难题。

李方文,马凇江.焚烧法处理环己酮生产中的皂化液[J].环境污染治理技术与设备,2005(6).

——基于正交试验优化的皂化反应法△

- 中国环保产业的其它文章

- 水泥行业氮氧化物减排技术及市场展望

- 新疆旭日环保股份有限公司