手机后盖注射模具设计及CAE分析

肖斌,程威

(江西理工大学南昌校区,南昌330013)

手机后盖注射模具设计及CAE分析

肖斌,程威

(江西理工大学南昌校区,南昌330013)

基于UG和Moldflow软件的注射模具设计,以手机后盖为例,为了减少注塑缺陷和提高一次试模的成功率,应用Moldflow软件进行仿真模拟分析,分析了浇口、流道结构和成型工艺参数对填充时间、熔接痕、气穴位置的影响,获得了最佳的浇口位置和流道结构,优化模具结构,指导模具设计.并就手机外壳常用材料的选用、分型面的创建、注射设备的选用、侧抽和推出机构设计等做了主要说明,最后采用UG Moldwizard模块构建最佳设计方案,生成2D工程图,完成手机后盖注塑模具结构设计.

手机后盖;塑料注射模具;UG;Moldflow

0 引言

传统模具设计与制造的成本较高,周期长,严重制约了新产品的开发效率.在现代注塑模具设计技术中,利用CAD/CAE技术不仅彻底克服了这一问题,而且还有效的保证了产品质量,减轻劳动强度等[1-2].文中针对手机后盖的注塑成型进行模具设计,利用UG软件进行造型,利用Moldwizard模块进行具体的设计工作,并利用Moldflow软件进行参数优化分析,完成模具开发设计这个流程.该设计方法已在业内广泛应用,实验证明,通过CAE软件的应用,能优化制件成型的工艺参数,及时地避免注射成型中可能出现的缺陷,对新产品的开发及生产成本能大大的降低,使产品优化与成本控制变得切实可行.

1 手机后盖材料选择及结构分析

手机外壳是整个手机的支承骨架,对内部电子元器件起到定位及固定,对外部起手持等作用,因此要求手机外壳具有变形量尽可能小、表面不出现收缩和刚性好等特点[3-4].参照各类塑料的工艺属性,PC+ABS合成材料具有易加工性、优良的机械特性和热稳定性(PC和ABS含量的比率将影响PC+ABS材料的热稳定性).此外还具有流动性好、强度较高、价格适中等优点,但容易发生熔体破裂.该材料适用于绝大多数的手机外壳,只要结构设计合理,强度是有保障的.本次设计选用牌号为Geloy XP7550的PC+ABS合成材料.

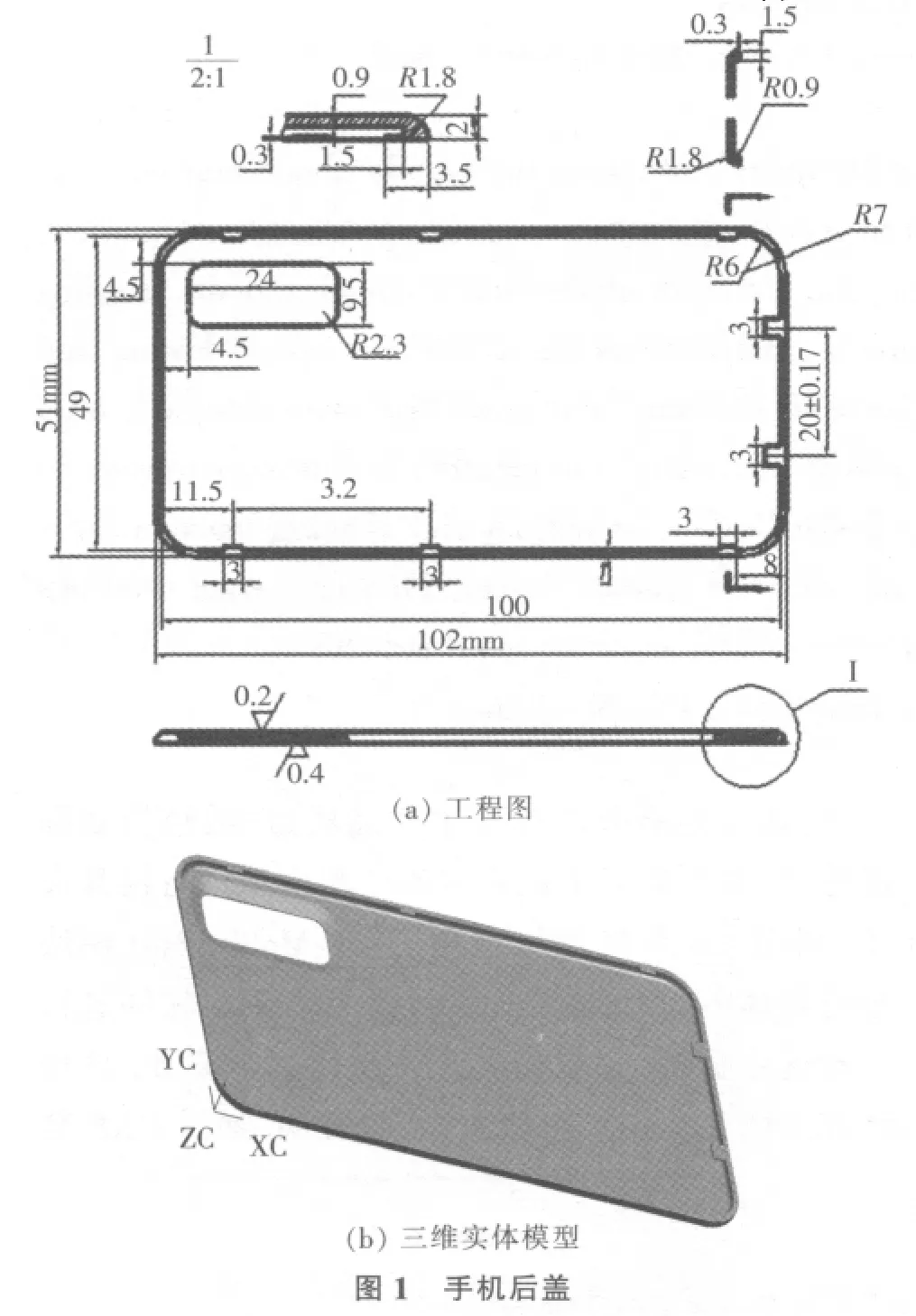

手机后盖的工程图及三维实体模型如图1所示(图中单位为mm),塑件长度为102 mm,宽度为51 mm,高度为2 mm,平均壁厚为0.9 mm.该塑件的基本结构为薄壁大平面,模具设计的难点为塑件内壁有八个倒扣,脱模困难较大.

2 基于Moldflow的CAE分析

在模具设计之前,基于塑料产品固有属性不同,会有不同的成型工艺参数.而不同成型参数的选择,会对整个成型过程及结果有着很大的影响,考虑到塑料收缩率及填充效果的需要,以及可能出现的熔接痕和气穴缺陷的改善,着先拟用Moldflow软件进行效果模拟,找出最优化方案,指导模具总体结构的设计[5-9].

2.1 网格划分

首先对模型进行网格划分,设置网格边长为2mm,经网格诊断及对网格修补后,使网格最大纵横比小于15,网格匹配百分比达到90%以上.

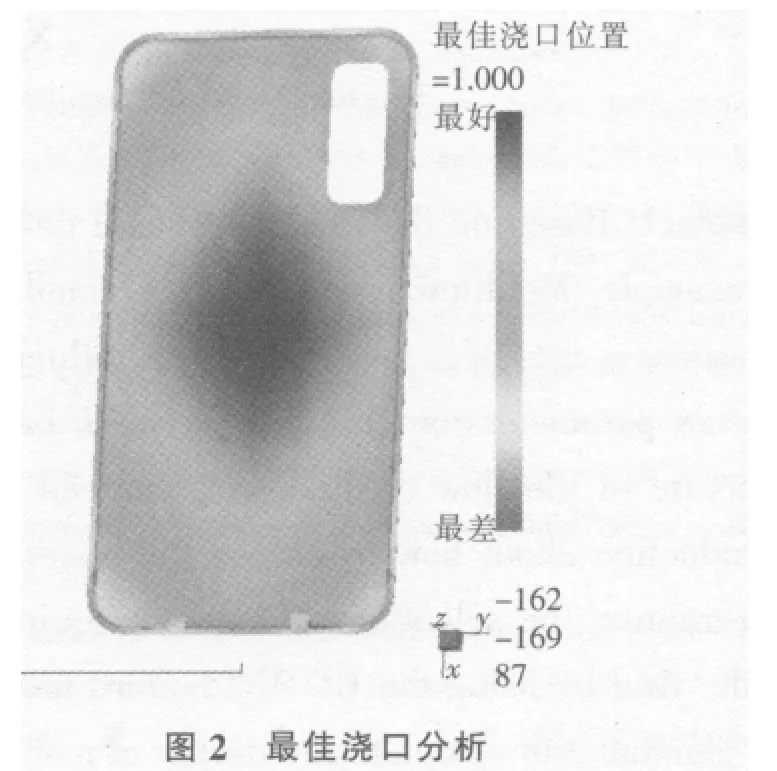

2.2 最佳浇口分析

最佳浇口分析结果如图2所示,约位于制件中心位置设置浇口最佳,但在设计浇口时,既要考虑型腔的填充,又要考虑模具的成型机构、型腔的布局、模具的成本及加工的难易程度等多方面因素,综合考虑本次设计,制件的长边侧是设置浇口的较理想位置.一方面对塑件安放比较理想,另一方面有利于脱模,保证了塑件的外观要求.

2.3 创建浇注系统进行模流分析

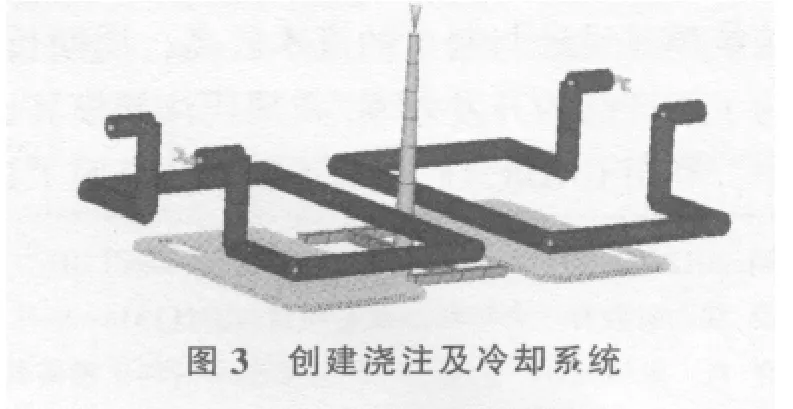

生产经验表明,每增加一个型腔,塑件的尺寸精度将降低4%,本产品要求成型的精度较高,故型腔不宜过多,又由于制件的长宽比较大,故采用一模两腔,创建的浇注系统及冷却系统如图3所示.

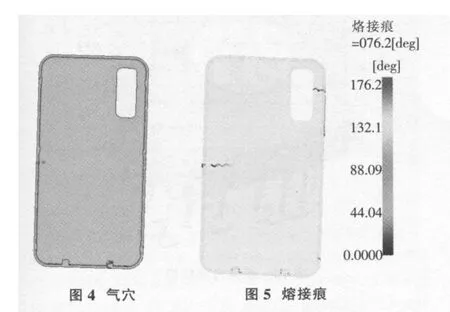

2.4 气穴分析

如图4所示,制件产生气穴的部位较多,主要分布在边框棱角处,这也是料流交汇的地方.因此需要在边框棱角处设置多个推出杆件,利用杆件与其配合孔间的间隙排出空气,以减少气穴现象.

2.5 熔接痕分析

如图5所示,由于本次设计采用多个浇口,所以在料流交汇的地方会产生一定面积连续的熔接痕,表面质量会受到一定影响.可以通过升高料温及增加注射压力来提高塑料的流动性能,减少熔接痕.

3 模具结构设计

3.1 分型面选择

根据塑件结构特点,选择塑件外壳最大边缘处为分型面,即制件与手机前盖接触面为分型,分型后手机后盖内侧部分设置在模具动模部分,外侧部分在动模部分.

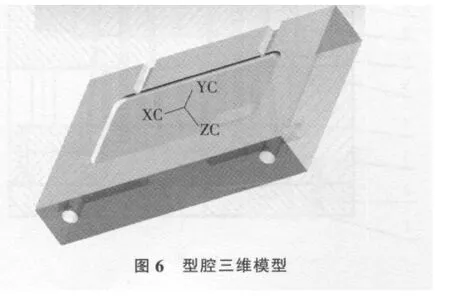

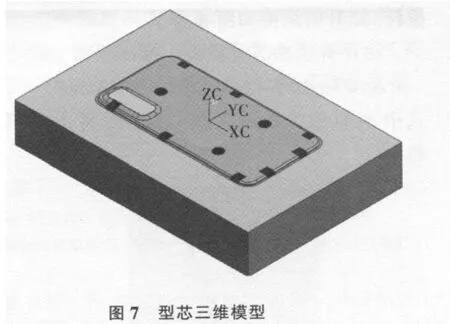

3.2 创建成型零件

采用UG Mold Wizard对塑件分模,分模时采用自动搜索分型线方式完成分型.定义型腔面及型芯面后,利用UG Mold Wizard创建型腔及型芯[10-12],由于需要在型芯上设置推出及抽芯机构,需要在型腔上设置浇口及冷却系统,故最终创建的型腔及型芯三维模型如图6、图7所示.

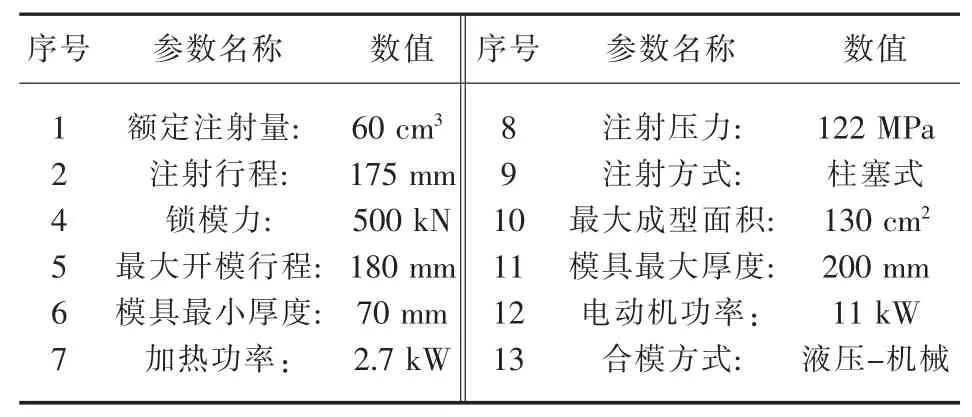

3.3 注射机的选用

根据塑件制品的体积为5.054 cm3,质量为5.919 g,则两个型腔至少需要的注射量为10.108 cm3,再根据整个成型平面及浇注系统凝料的需要,计算2个制件的成型平面为47.7 cm2,经过对注射量、锁模力及模具装配相关尺寸等的校核后,选择型号为XS-Z-60的卧式注射机生产.其主要技术规格如表1所示.

表1 注塑机参数表

3.4 抽芯机构设计

抽芯机构的设计优劣直接影响模具生产难易程度及生产成本,该塑件内部侧壁有八个与手机主体相连接的细小倒扣,要求精细坚韧,脱模比较困难.常见的脱模方式如下.

(1)采用强制脱模.在塑料产品的弹性恢复允许、尺寸比率满足一定要求的情况下,可以强制进行脱模,但在此显然不太合适.

(2)采用独立的内侧抽机构.整体比较而言,内抽比外抽设计上更有难度,计算也相对复杂,关键是动作行程空间有限,在狭小的空间范围内布置较多的独立移动机构一是繁琐,二是可能动作不可靠,三是设计成本及生产成本都较高,也此也不合适.

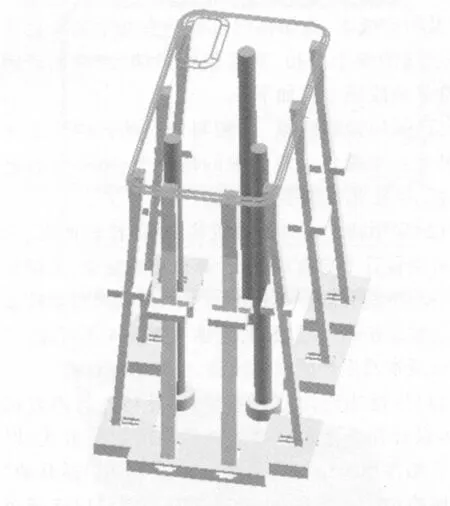

(3)尽可能设计结构简单,设计巧妙的内置机构.本设计在思虑过多种同类产品的脱模方式,以及结合塑件本身结构特点来看,选取使用“浮升销”元件脱模最为经济理想,此时浮升销既可以充当成型部件,又可以起到抽芯及推出作用.由于本产品为薄壁大平面塑件,在有倒钩位置安放浮升销的同时,为防止塑件受力不均,在塑件内部再安放三个推杆.浮升销结构如图8所示.

由浮升销抽芯计算最小推出距离

S>W/cotα=2.4 cm/cot85°=27.43 mm

式中S:推板推出距离;W:抽芯距离;α:浮升销倾斜角.

浮升销及推杆的布局如图9所示,其工作原理是:开模时,利用注射机的中心顶杆推动模具上的推出机构,带动浮升销和推杆向上运动,由于浮升销是活动构件,在上升过程上迫使其顶端成型部分向内移动,完成对塑件的脱模.

图9 浮升销及推杆布局

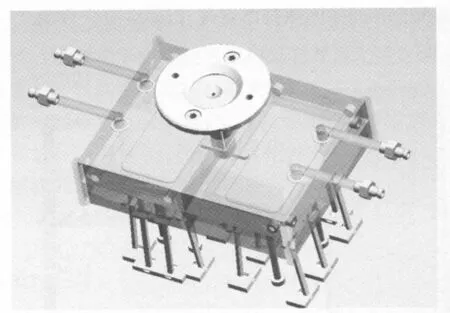

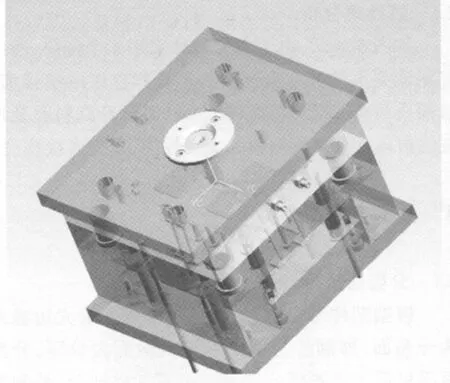

3.5 模具装配

在UG Moldwizard模块下,创建浇注系统及冷却系统,并添加定位圈、浇口套等标准件,最终模具内部主要零部件三维模型如图10所示,模具总装图如图11所示.

图10 模具内部结构

图11 模具总装图

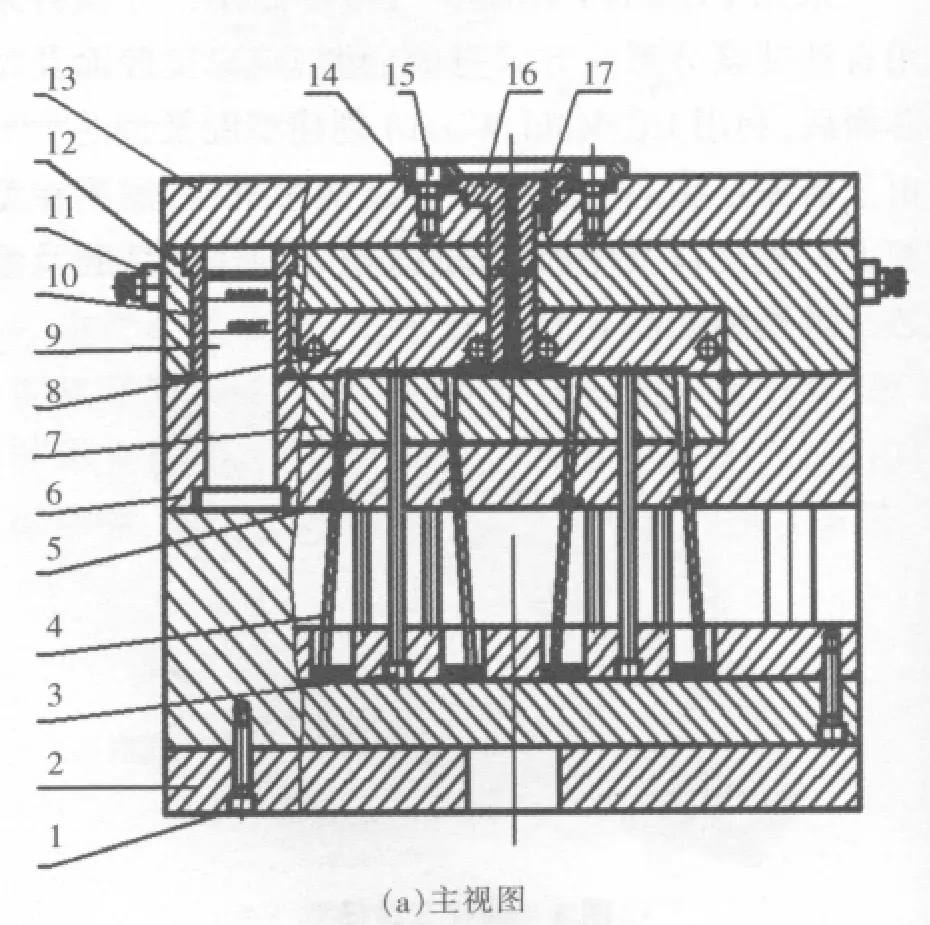

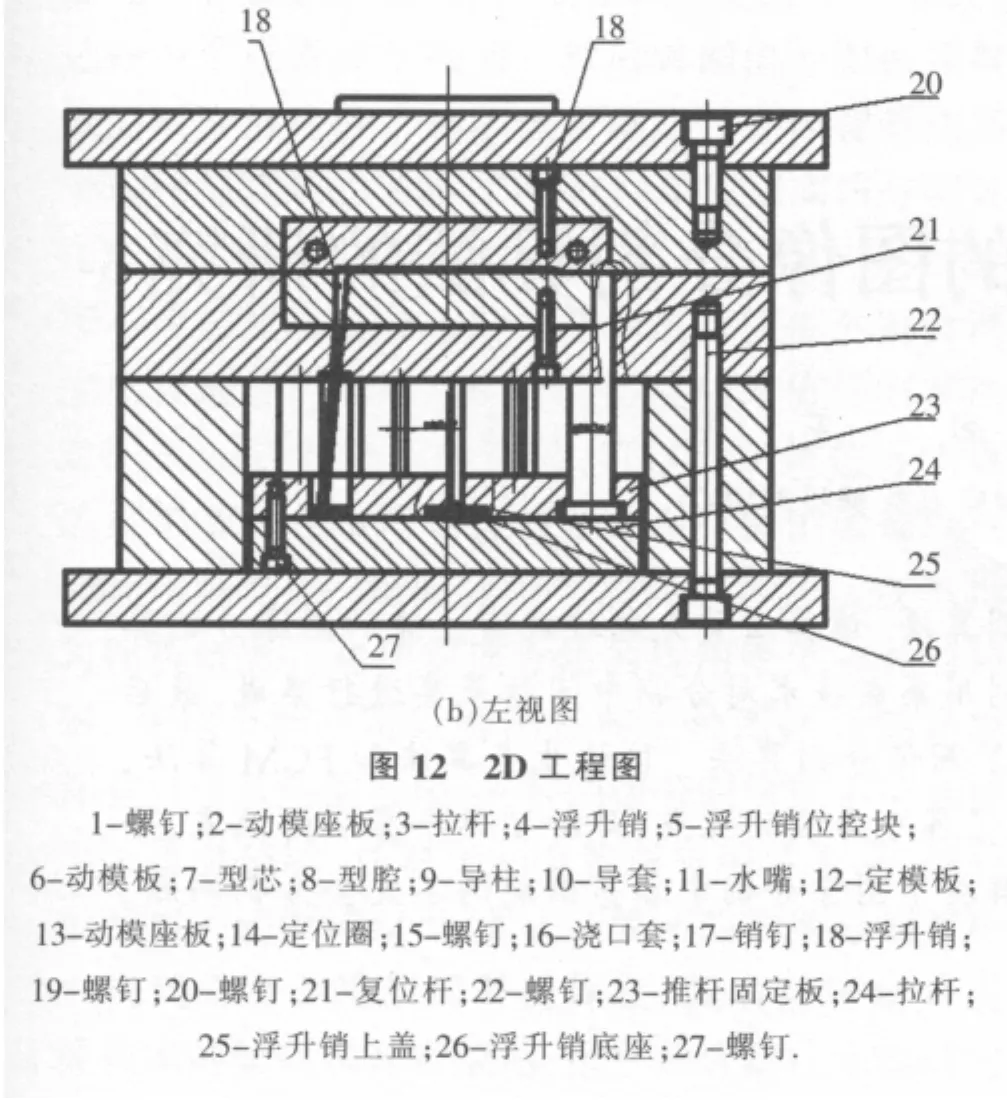

模具装配工程图及各零部件名称如图12所示.

4 结语

在应用UG NX Mold Wizard和模流软件Moldflow协同环境下设计注塑模具是非常有效且简便的方法[13].通过设计过程说明,利用Moldflow指导优化设计,利用UG NX Mold Wizard提供的注塑模具设计工具并结合重要结构部分的理论计算可快速设计出三维模具成型组件,抽芯组件,冷却组件等较复杂结构,设计直观、简洁、高效、可靠,能较快设计出注塑模具各零部件及总装结构,大大缩短设计周期,不仅是对传统模具设计方法的一次突破,而且对减少甚至避免模具返修、提高制品质量、降低成本都有着重大的经济意义.

[1]史铁梁.模具设计指导[M].北京:机械工业出版社,2003.

[2]全国模具编辑委员会.模具钳工工艺[M].北京:机械工业出版社,2003.

[3]罗爱斌,谢光华,辛勇.盒型注塑件的几何构型与CAE分析[J].南昌大学学报:工科版,2000,22(4):21-24.

[4]刘赣华,蔡薇,姜志宏,等.建构主义理论在《注塑工艺及模具设计》课程教学中的应用初探[J].江西理工大学学报,2011,32(2):44-45.

[5]马文静,葛正浩,张凯凯,等.基于Pro/E和Moldflo的键盘框架热流道[J].塑料,2011,40(2):118-120.

[6]董斌,李倩,陈静波,等.CAE技术在注射模浇注系统设计中的应用[J].模具工业,2000(8):3-6.

[7]钱欣.塑料注射制品缺陷与CAE分析[M].北京:化学工业出版社,2010:96-98.

[8]邹继强.塑料模具设计资料汇编[M].北京:清华大学出版社,2005.[9]王颖.基于知识的注塑模CAD/CAE集成系统研究[J].天津大学学报,2003.

[10]罗纲.基于UG NX Mold Wizard的一种手机底壳注塑模具设计[J].塑料,2011,40(6):103-104.

[11]申长雨,陈静波,刘春太,等.塑料成型加工讲座(第五讲)塑料注射成型工艺[J].工程塑料应用,1999,27(7):7-8.

[12]孙晓林.手机外壳注射模设计与CAD/CAE/CAM的应用[D].沈阳:沈阳工业大学,2005.

[13]李洪琦.天津地区模具企业发展战略研究[J].天津大学学报,2009(3):108-109.

Design and CAE analysis of plastic injection mould for mobile phone rear cover

XIAO Bin,CHENG Wei

(Nanchang Campus,Jiangxi University of Science and Technology,Nanchang 330013,China)

Based on the injection mould design of UG and Moldflow and taking the mobile phone rear cover as an example,Moldflow is applied to a simulation analysis to reduce the injection molding defects and improve the success rate of a test mode.The influence of the gate,the structure of the flow channel and the molding process parameters on filling time,weld,cavitation location is analysed.access to The best gate location and structure of the flow channel are obtained to optimize the mold structure and guide the mold design.A brief introduction about how to choose the material of mobile phone rear cover,the creation of parting surface and sub-runner,the selection of injection equipment,and the desigof side core pulling and ejecting mechanism is made.And by using the UG Moldwizard module to build the the most optimal design,2D engineering drawings are generated to complete the design of mobile phone rear cover plastic injection mold structure.

mobile phone rear cover;the plastic injection mould tool;UG;Moldflow

TH128

A

2012-04-20

江西省教育厅青年科学基金项目(GJJ11131)

肖斌(1981-),男,讲师,主要从事材料工程模具设计等方面的研究,E-mail:120951756@qq.com.

2095-3046(2012)03-0051-05