低黏度二苯基甲烷二异氰酸酯型聚氨酯预聚体的合成

谭延冲,罗本哲,张悦凡,吴晓东,单国荣

(1.浙江大学化学工程与生物工程学系,化学工程联合国家重点实验室,浙江 杭州 310027;2.上海亨斯迈聚氨酯有限公司化学研发中心,上海 200245)

低黏度二苯基甲烷二异氰酸酯型聚氨酯预聚体的合成

谭延冲1,罗本哲2,张悦凡2,吴晓东2,单国荣1

(1.浙江大学化学工程与生物工程学系,化学工程联合国家重点实验室,浙江 杭州 310027;2.上海亨斯迈聚氨酯有限公司化学研发中心,上海 200245)

为了研究不同反应条件对聚氨酯预聚体(PPU)产品的黏度和贮存稳定性这两方面的影响,并探究获得低黏度、高储存稳定性的PPU的合成工艺,以二苯基甲烷二异氰酸酯(MDI)和聚丙二醇(PPG)为原料,考察了聚合温度以及加料方式对聚合反应和预聚体黏度的影响。结果表明,对于直接使用的预聚体,适当降低聚合温度和延长滴加时间有利于降低产品黏度;对于需要储存一段时间使用的预聚体,适当提高聚合温度和一次性加料有利于降低体系黏度,稳定性更好。

预聚体 二苯基甲烷二异氰酸酯 低黏度 加料方式

在聚氨酯涂料、胶粘剂、弹性体和泡沫等应用领域,由于产品性能和工艺条件的要求,常常需要先将异氰酸酯(构成硬段)与多元醇(构成软段)按照一定比例反应制得聚氨酯预聚体(PPU)直接使用[1],或将聚氨酯预聚体作为产品进行销售,因此,聚氨酯预聚体的合成和储存稳定性研究具有很好的价值。PPU常分为羟基封端和异氰酸酯封端两种[2]。在众多异氰酸酯类型中,二苯基甲烷二异氰酸酯(MDI)不仅蒸气压低、挥发性小、对人体毒性较小,而且分子结构中含有两个苯环,其强吸电子效应使得-NCO基团活性更大,可赋予聚氨酯制品优良的力学性能。MDI型聚氨酯预聚体的制备条件对黏度和贮存稳定性等影响较大,而预聚体的性质尤其是黏度将直接影响最终产品的加工难度和性能,所以实际生产中希望尽可能得到黏度低、储存稳定性好的聚氨酯预聚体。已有学者对异氰酸酯和多元醇的配比[3]、聚合反应温度[4]、软段性质[5,6]和反应体系酸度[7]等对反应动力学的影响进行了研究,但尚未见加料方式对黏度和储存稳定性影响的研究。在Piotr[8]等工作的启发下,本工作考察了聚合温度和加料方式对低黏度MDI型聚氨酯预聚体的合成的影响。

1 实验部分

1.1 预聚体的合成

将夹套釜与达到预设温度的水浴连接,通氮气0.5 h,在氮气气氛下,将一定量MDI粉末加入反应釜中,待其融化后,按-NCO和-OH物质的量之比为2,将聚丙二醇(PPG,天津第三石油化工厂,数均分子量1 000,羟值112 mg/g)一次或连续地滴加到反应釜中进行反应。定时从反应体系中取样测-NCO的浓度。由于本实验配比为2:1,所以将反应程度达到50%视为反应终点。取20 mL左右样品进行黏度测试,剩余样品转移到吹扫过氮气的聚乙烯瓶中,室温下密封储存,并对储存时间分别为1,7和30 d的样品进行-NCO浓度和黏度测定,其中,取样后需将样品用氮气重新吹扫后进行存放。

1.2 测试方法

采用二正丁胺法测定-NCO基团的浓度,并根据-NCO的浓度计算-NCO基团的反应程度(α);采用HAAKE VT-550旋转黏度计的同轴双圆筒部件,取大约20 mL预聚体产品,测定其黏度(η)随剪切速率(γ˙)变化,γ˙范围为2~40 s-1(步长约为2 s-1)。

2 结果与讨论

2.1 聚合温度对聚合及预聚体黏度的影响

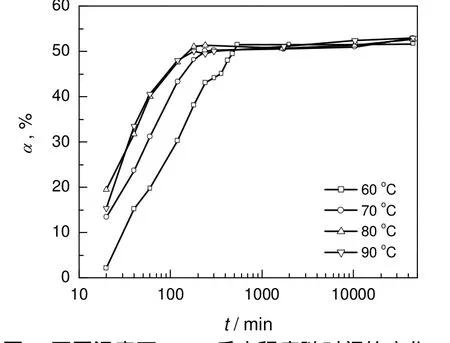

采用一次性加料的方式,在不同温度下聚合,聚合体系中-NCO反应程度随时间及其在储存过程中的变化情况如图1所示。由图可知,升高温度可提高反应速率,最终产品贮存30 d,其-NCO浓度无明显变化。

图1 不同温度下-NCO反应程度随时间的变化Fig.1 Change of-NCO reaction degree with time at different temperature

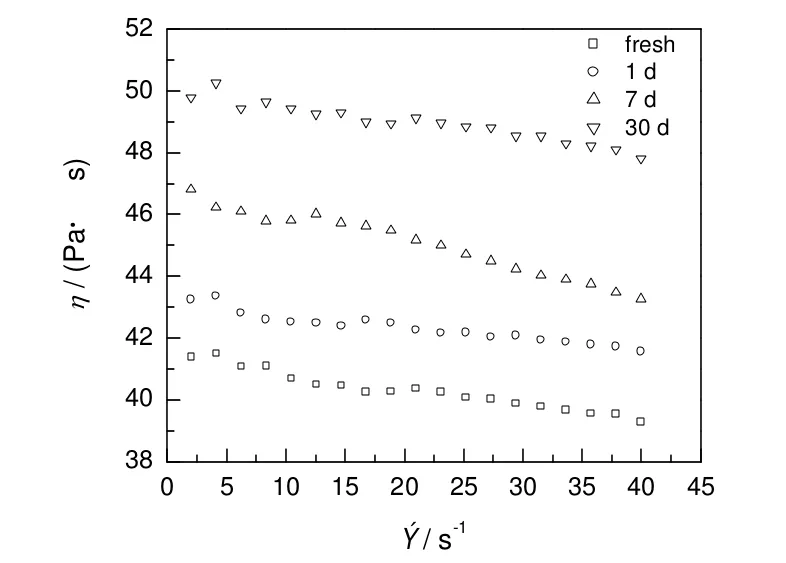

图2 70 ℃下预聚体黏度随剪切速率变化曲线Fig.2 Curves of PPU viscosity with shear rate at 70 ℃

图2为在70 ℃聚合得到预聚体的黏度随剪切速率变化曲线。由图可知,预聚体黏度随剪切速率增大而降低,随着储存时间的延长,预聚体的黏度逐渐增加。这是由于预聚体在储存过程中仍能缓慢反应。

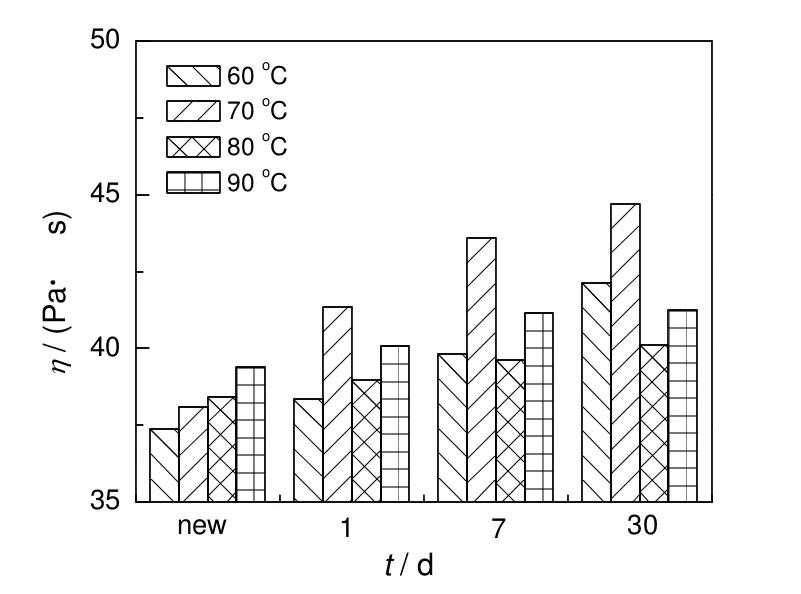

图3为不同反应温度制得的预聚体的黏度随储存时间变化情况。由图可知,刚反应完预聚体的黏度随聚合温度升高而升高;随着储存时间的延长,四个样品的黏度均升高。其中在 60和 70 ℃下制备的预聚体黏度的变化大于在 80和 90 ℃下制备的预聚体黏度的变化,说明高温聚合制得预聚体的储存稳定性要好于低温聚合。因此,对于直接使用的预聚体,适当降低聚合温度有利于降低产品黏度;对于需要储存一段时间使用的预聚体,适当提高聚合温度有利于降低体系黏度、稳定性更好。

图3 不同温度聚合预聚体黏度随存放时间的变化Fig.3 Change of PPU viscosity with storage time at different temperature

2.2 加料方式对聚合及预聚体黏度的影响

在本研究的原料配比下,产物均是-NCO基封端的齐聚物,每个分子中硬段和软段的数量比都是(n+1)/n(n代表软段数n≥1),随着n的增大,此比值逐渐趋于1,即每个二元醇分子结合异氰酸酯分子的数目从2趋于1,所以三聚体以上的齐聚物生成得越多,积存下来未能参与反应的异氰酸酯单体越多,产品黏度就会随之增加。在聚合过程中滴加PPG,理论上使得反应前期MDI相对于PPG大大过量,即-NCO和-OH的物质的量之比趋于无限大,更有利于生成n最小的三聚体;但随着反应进行,MDI量逐渐减少,-NCO基团逐渐消耗,同时由于反应速率有限,PPG在反应体系中也会有累积,所以-NCO和-OH物质的量之比随着反应进行逐渐降低,因此加料时间的长短可以调控体系中的物料比。

反应温度为70 ℃,一次性加料和逐步滴加的方式加料对反应程度随时间变化情况结果见图4。由图可知,采用滴加方式反应程度达到50%所需时间比一次加料方式长,而且滴加时间越长,反应程度达到50%时所需时间也越长,且采用滴加方式得到的产品在储存过程中仍能继续反应。

图4 不同加料方式-NCO反应程度随时间的变化Fig.4 Change of-NCO reaction degree with time in different adding ways

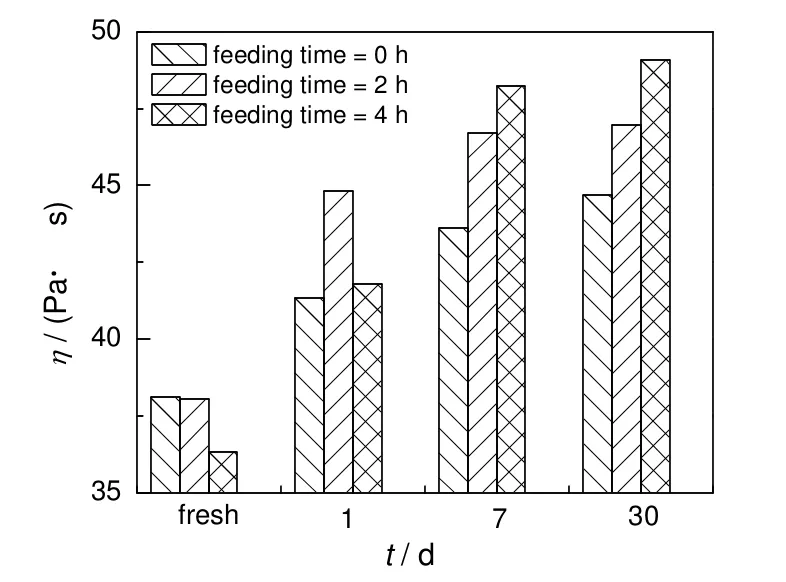

图5 不同加料方式聚合预聚体黏度随存放时间的变化Fig.5 Change of the PPU viscosity with the storage time in different adding ways

图5为不同加料方式下聚合预聚体黏度随时间的变化情况。由图可知,滴加时间越长,新合成的预聚体黏度越低;储存期间黏度均有明显增长,滴加时间越长,预聚体黏度变化越大。因此,直接使用的预聚体,适当延长滴加时间有利于降低产品黏度;而需要储存一段时间使用的预聚体,一次性加料有利于降低体系黏度、稳定性更好。

2.3 聚氨酯预聚体的动力学

二异氰酸酯和大分子二醇的反应符合二级反应动力学[9,10]。反应速率方程为:

其中:CA=CA0-x,CB=CB0-x,CA0和CA分别为异氰酸酯基的起始浓度和反应t时刻的浓度,mol/g;CB0和CB分别为羟基的起始浓度和反应t时刻的浓度,mol/g;x为反应t时刻所消耗的-NCO或-OH基团的浓度,mol/g;k为假设的二级反应速率常数,g/(mol·min)。

若令Y=CB0-CA0,则CB-CA=Y,式(1)可写成(2)式。

将式(2)积分并取对数得:

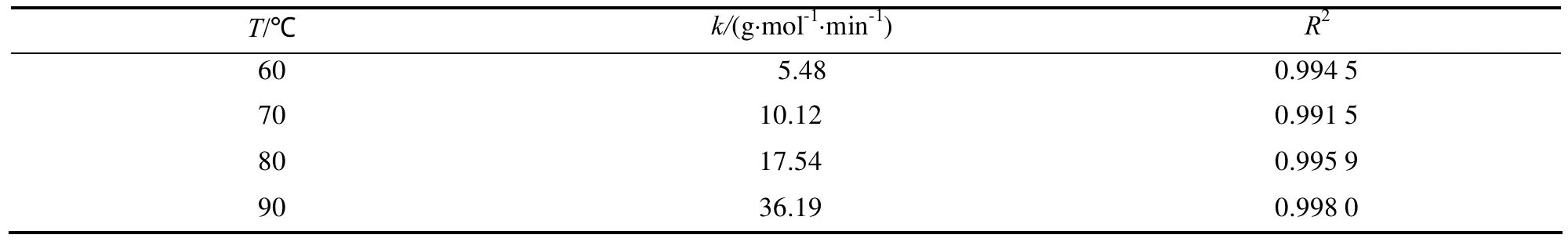

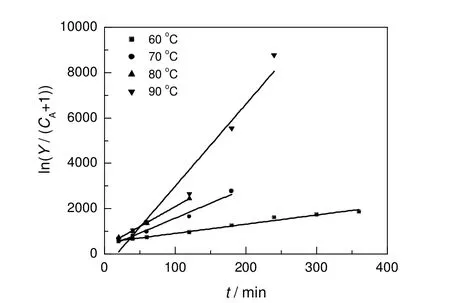

ln(Y/CA+1)/Y对t作图,可得一条直线(见图6)。由图6可得不同温度下的聚合反应速率常数,结果见表1。

表1 不同温度下聚合反应速率常数Table 1 Reaction rate constant of polymerization at different temperature

式中:k0为指前因子;Ea为反应活化能。

图6 不同温度下ln(Y/CA+1)/Y与t的关系Fig.6 The relationship of ln(Y/CA+1)/Y and t at different temperature

图7 反应速率常数与温度的关系Fig.7 The relationship of reaction rate constant and temperature

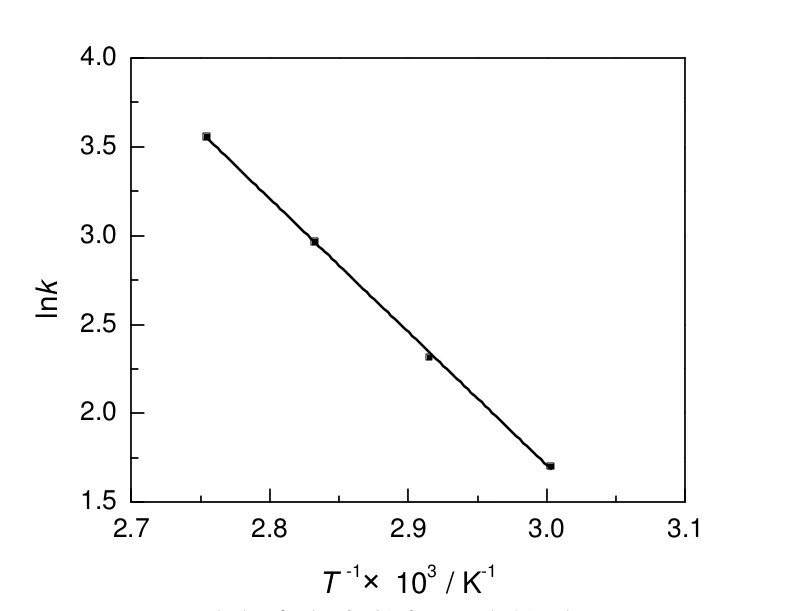

对lnk和T-1作图,结果见图7。由图可知,lnk和T-1呈现较好地线性关系,说明该反应符合二级反应动力学。根据直线的截距计算得合成聚氨酯预聚体的活化能为62.38 kJ/mol。

3 结 论

不同聚合温度下反应得到的预聚体黏度,在刚结束反应时随温度升高而升高,但储存过程中,高温聚合的稳定性好于低温聚合。采取滴加方式,新合成的预聚体黏度较低,但是滴加时间越长,储存期内黏度增加越明显。二苯基甲烷二异氰酸酯和聚丙二醇合成聚氨酯预聚体的反应符合二级反应动力学,其反应活化能为62.38 kJ/mol。

[1]叶桂香, 张 平, 邢乾斌. 影响MDI型聚氨酯预聚体合成和性质的因素[J]. 聚氨酯工业, 2010, 25(2): 43-45.Ye Guixiang, Zhang Ping, Xing Qianbin. The influence factors of MDI-type polyurethane prepolymer synthesis and properties[J].Polyurethane Industry, 2010, 25(2): 43-45.

[2]刘益军. 聚氨酯原料及助剂手册[M]. 北京: 化学工业出版社, 2005: 15-16.

[3]赵彩荣, 刘朝晖, 杨 洁. PTMG型聚氨酯预聚体的研制[J]. 合成橡胶工业, 2003, 26(2): 85-87.Zhao Cairong, Liu Zhaohui, Yang Jie. Preparation of PTMG type polyurethane prepolymer[J]. China Synthetic Rubber Industry, 2003, 26(2):85-87.

[4]Heintz A M, Duffy D J, Hsu S L. Effects of reaction temperature on the formation of polyurethane prepolymer structures[J]. Macromolecules,2003, 36 (8): 2695-2704.

[5]Šebenik U, Krajnc M. In fl uence of the soft segment length and content on the synthesis and properties of isocyanate-terminated urethane prepolymers[J]. International Journal of Adhesion and Adhesives, 2007, 27(7): 527-535.

[6]Eceiza A, Caba K, Kortaberria G, et al. In fl uence of molecular weight and chemical structure of soft segment in reaction kinetics of polycarbonate diols with 4,4-diphenylmethane diisocyanate[J]. European Polymer Journal, 2005, 41(12): 3051-3059.

[7]曹大勇. 聚氨酯预聚物制备及影响因素分析[J]. 当代化工, 2009, 38(3): 306-308.Cao Dayong. Preparation and influencing factors of polyurethane pre-polymer[J]. Contemporary Chemical Industry, 2009, 38(3): 306-308.

[8]Piotr K, Barbara P. A study on the synthesis of urethane oligomers[J]. European Polymer Journal, 2003, 39: 1229-1241.

[9]d’Arlas B F, Rueda L, Stefani P M, et al. Kinetic and thermodynamic studies of the formation of a polyurethane based on 1,6-hexamethylene diisocyanate and poly(carbonate-co-ester)dio[J]l. Thermochimica Atca, 2007, 459(1-2): 94-103.

[10]Rochery M, Vroman I, Lam T. Kinetic model for the reaction of IPDI and macrodiols: Study on the relative reactivity of isocyanate groups[J].Journal of Macromolecular Science-Pure and Applied Chemistry, 2000, 37(3): 259-275.

Synthesis of Diphenyl Methane Diisocyanate-Based Polyurethane Prepolymer with Low Viscosity

Tan Yanchong1, Luo Benzhe2, Zhang Yuefan2, Wu Xiaodong2, Shan Guorong1

(1. State Key Lab of Chemical Engineering, Department of Chemical and Biological Engineering, Hangzhou 310027, China;2. Huntsman Chemistry R&D Center (SH) Co Ltd, Shanghai, 200245 China)

In order to study the impact of different reaction conditions on the two properties, viscosity and storage stability, and find access to the polyurethane prepolymers(PPU) with low viscosity and high storage stability. The influence of polymerization temperature and feeding ways on the polymerization and viscosity of the prepolymer were investigated by using diphenyl methane diisocyanate (MDI) and polyethylene glycol (PPG)as raw materials. The results showed that decreasing the temperature of polymerization and increasing of the dropping time could reduce the viscosity of the prepolymer which was immediately used after prepared;increasing the temperature of polymerization and adding PPG by one step way could reduce the viscosity of the prepolymer which was stored for some time after prepared.

prepolymer; diphenyl methane diisocyanate; low viscosity; feeding methods

TQ317.3;TQ316.3 文献标识码:A

1001—7631 ( 2012 ) 02—0184—04

2011-03-01;

2012-03-08

谭延冲(1986-),男,硕士研究生;单国荣(1968-),男,博士生导师,通讯联系人。E-mail: Shangr@zju.edu.cn