α-氰基丙烯酸乙酯的合成研究

王德鹏

(抚顺哥俩好化学有限公司,辽宁 抚顺 113217)

α-氰基丙烯酸乙酯的合成研究

王德鹏

(抚顺哥俩好化学有限公司,辽宁 抚顺 113217)

利用多聚甲醛与氰乙酸乙酯在催化剂作用下得到氰基丙烯酸乙酯缩聚物,然后在同一反应器内连续完成脱水、脱溶剂及缩聚物裂解,对裂解得到的粗单体在高真空下精制,获得α-氰基丙烯酸乙酯单体。讨论了原料配比、催化剂用量、真空度、磷酸及增塑剂对产品收率的影响,确定了最佳反应条件,收率以氰乙酸乙酯质量计可达到75%,α-氰基丙烯酸乙酯纯度大于99.6%,并且常温密封条件下可贮存2年,能够满足各种型号α-氰基丙烯酸乙酯胶黏剂的配制要求。

α-氰基丙烯酸乙酯;多聚甲醛;连续

前 言

α-氰基丙烯酸酯是一种合成型快速固化胶黏剂[1],具有单组份、无溶剂、不需要固化设备、室温快速固化、对多种物质具有极强的粘接力以及固化后胶层薄、耐油、绝缘等优点[2]。α-氰基丙烯酸酯是目前使用较为普遍的一类快速胶黏剂[3],在工业、农业领域95%以上的瞬间胶都是采用α-氰基丙烯酸乙酯单体为主成分制成的[4]。由于α-氰基丙烯酸乙酯的无毒和良好的生物相容性而被用作组织胶黏剂来替代或者辅助心血管、肺、皮肤手术中的常规缝合[5],并且该产品具有价廉、易于携带,应用简便等优点[6]。

目前,国内α-氰基丙烯酸乙酯的合成主要是采用氰乙酸乙酯与35%~37%甲醛水溶液(福尔马林)在碱催化剂存在下制备预聚体,再经脱水、解聚、精制,获得α-氰基丙烯酸乙酯单体[7],该工艺的缺点是使用甲醛水溶液为原料会产生大量的废水,不利于环保并且生产周期长。本文以多聚甲醛为原料,采用环保的乙酸乙酯为缩聚热转移剂、环己烷为脱水溶剂,在同一个反应器内连续完成缩聚、脱水、脱溶剂及缩聚物裂解过程,该合成工艺安全、环保、周期短、效率高,可以制得高质量的α-氰基丙烯酸乙酯单体。

1 实验部分

1.1 原料及试剂

氰乙酸乙酯,工业级,山东潍坊同业化学有限公司;多聚甲醛,工业级,塞拉尼斯(西班牙);六氢吡啶,分析纯,沈阳化学试剂厂;对苯二酚,分析纯,沈阳新西试剂厂;磷酸(85%),工业级,常州市戚墅堰精细化工有限公司;五氧化二磷,工业级,常州市戚墅堰精细化工有限公司;乙酸乙酯,工业级,沈阳鑫洋化工;环己烷,工业级,南京和聚化工有限公司;邻苯二甲酸二辛脂,工业级,山东科兴化工有限责任公司;磷酸三甲酚酯,工业级,锦州康泰润滑油添加剂公司;邻苯二甲酸二丁酯,工业级,山东科兴化工有限责任公司。

1.2 α-氰基丙烯酸乙酯单体的合成

在带有电动搅拌器、温度计、冷凝器的1000mL四口瓶中加入多聚甲醛、六氢吡啶、乙酸乙酯,油浴加热并开动搅拌器,当温度升至72℃时开始缓慢滴加氰乙酸乙酯,30min滴完,加入增塑剂,将反应体系升温至130℃,在四口瓶中加入磷酸、环己烷结束缩聚反应,通过蒸出环己烷来脱除体系中的水,当体系温度达到145℃时加入五氧化二磷、对苯二酚,继续加热升温,在真空度10~30mmHg、物料温度160~210℃条件下进行裂解,减压蒸馏得到粗单体。

将粗单体加入500mL三口烧瓶中,加入1g阻聚剂对苯二酚,在真空度10~20mmHg、物料温度65~85℃条件下,收集馏分为58~65℃的产品,即得到精制单体。

2 结果与讨论

2.1 原料纯度及配比的影响

氰乙酸乙酯中常含有杂质丙二酸二乙酯,在制备α-氰基丙烯酸乙酯时原料氰乙酸乙酯中有机酸含量应小于0.1,如果杂质过多则可能引起副反应,使缩合反应终止,影响预聚物生成降低产品收率[8]。

多聚甲醛的粒径过大(≥1mm),会导致缩合反应速率过缓以至于反应时间较长,容易使反应器中的多聚物水解,副反应增多,造成主反应的产率下降和产品纯度不高[9]。本实验所用的多聚甲醛是含量为91%~93%、粒径为40~120目的产品。

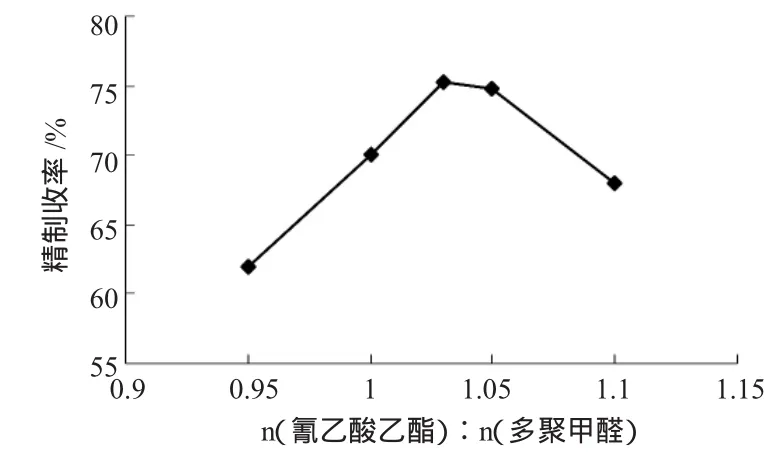

在其他条件不变的情况下,通过改变氰乙酸乙酯与多聚甲醛的物质的量比来考察产品精制收率的变化情况,结果如图1所示。

图1 原料配比对产品精制收率的影响Fig.1 Effect of materials proportion on the yield of products

由图1可知:产品精制收率随n(氰乙酸乙酯):n(多聚甲醛)比值增加呈先升后降态势;当多聚甲醛过量时,缩聚物裂解将产生水,单体遇水引发聚合而降低收率;当氰乙酸乙酯过量太多时,缩聚物相对分子质量过低,降低产品收率。综上所述,氰乙酸乙酯和多聚甲醛的最佳物质的量比是在1.03~1.05之间。

2.2 催化剂用量的影响

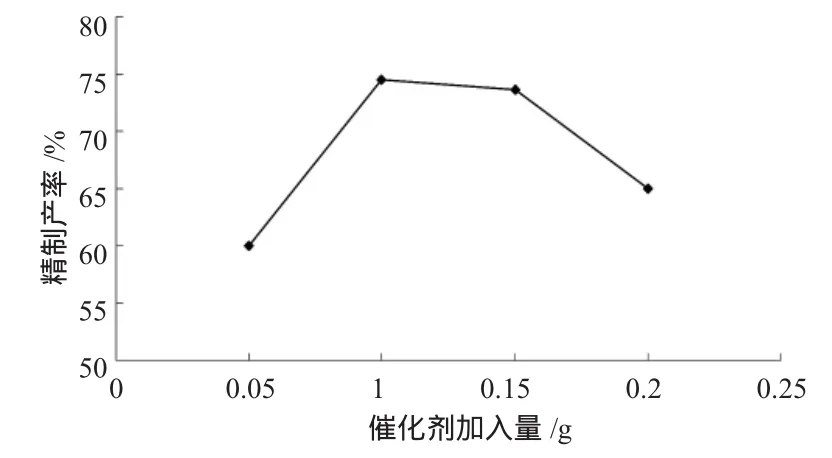

在其他条件保持不变的前提下,通过改变催化剂(六氢吡啶)用量来考察α-氰基丙烯酸乙酯收率的变化情况,其中六氢吡啶用量是指甲醛为1mol时六氢吡啶的加入量,结果如图1所示:

图2 产品精制收率随着催化剂用量的变化情况Fig.2 Relationship between catalyst content and yield

由图2可知:产品收率随催化剂用量增加呈先升后降态势,当六氢吡啶用量在0.1~0.15g时,产品收率最高。当催化剂用量超过0.15g时,反应速度过快,放热量大,氰乙酸乙酯在较高温度下易发生水解,引起副反应,从而影响缩聚物质量,产率降低,另外六氢吡啶用量过大会造成体系碱性太强,如果缩聚结束时不能完全被磷酸中和掉,在缩聚物裂解时很容易发生粗品聚合,造成实验失败。

2.3 真空度的影响

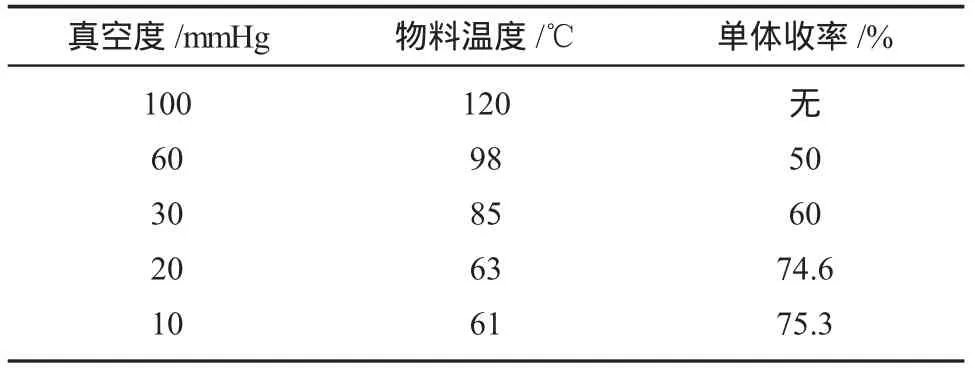

在其他条件保持不变的前提下,考察了真空度对缩聚物解聚和粗品精制的影响,结果如表1、表2所示。

表1 真空度对缩聚物裂解的影响Table 1 Effect of vacuum degree on cracking of condensation polymer

由表1可知:随着真空度的降低缩聚物起始解聚温度逐渐升高、产品收率逐渐降低;当真空度在10~30mmHg时缩聚物起始解聚温度较低、受真空度影响不大,而且产品收率也很理想;如果真空度再继续降低缩聚物起始解聚温度将明显提高,产品收率大幅下降,甚至真空度降低到100mmHg时,物料温度需达到200℃才能在反应器上口看见有液滴出现,但不能被蒸出,并且由于生成的粗品不能及时被蒸出,在釜内高温作用下发生聚合,生成白色烟雾。

表2 真空度对单体精制的影响Table 2 Effect of vacuum degree on purification of monomer

由表2可知:随着系统真空度的降低精制釜内物料温度逐渐升高、收率逐渐下降,当真空度降到30mmHg时物料温度需达到85℃才能蒸出单体,而氰基丙烯酸乙酯单体在此高温下很容易发生聚合,造成收率大幅下降。综上所述,粗单体精制时的理想真空度为10~20mmHg,此时精制釜内物料温度低并且波动不大,相应的产品收率也非常稳定。

2.4 磷酸加入量的影响

普遍认为加入磷酸只是为了中和碱性催化剂来终止缩聚反应,但是实际上磷酸的加入量对缩聚物的解聚温度和收率也有着直接的影响。在其他条件保持不变的前提下(如氰乙酸乙酯与多聚甲醛物质的量比为1.04、六氢吡啶加入量是每摩尔甲醛0.15g、真空度为12mmHg),考察了磷酸加入量对缩聚物起始解聚温度和产品收率的影响,其中磷酸加入量是指氰乙酸乙酯投料量为285g时的加入量,结果如表3所示。

由表3可知:随着磷酸加入量的增加缩聚物起始解聚温度逐渐升高、收率逐渐下降,但当磷酸加入量为0.5g时,由于磷酸加入量过低不能完全中和体系的碱,在进行解聚操作时,粗品遇碱在釜内发生聚合,造成实验失败;当磷酸加入量过超过8g时,体系酸性太强,在裂解时易发生副反应,产品收率下降。综上所述,磷酸的理想加入量应为2~5g,此时缩聚物起始解聚温度低、操作安全、无副反应并且收率高。

表3 磷酸用量对缩聚物裂解的影响Table 3 Effect of phosphoric acid content on cracking of condensation polymer

2.5 增塑剂的影响

在氰基丙烯酸酯合成中加入增塑剂的作用为:

(1)降低缩聚反应时体系黏度,避免因搅拌不均造成釜内物料温度不均而影响缩聚物相对分子质量分布,降低收率;

(2)降低脱水后期缩聚物的黏度,提高脱水效果,避免缩聚物解聚时,因含水过多引发粗品聚合,降低收率甚至造成实验失败;

(3)在解聚时,增塑剂可以作为传热介质,降低解聚时的裂解温度,减少副反应,进而增加收率;

(4)降低了解聚后残渣的黏度、减少残渣炭化,有利于清釜。

本文在其他条件保持不变的前提下考察了不同增塑剂对缩聚物裂解的影响,增塑剂加入量是指氰乙酸乙酯投料量为285g时的加入量,结果如表4所示。

表4 增塑剂对缩聚物裂解的影响Table 4 Effect of plasticizer on cracking of condensation polymer

由表4可知:磷酸三甲酚酯作为增塑剂的产品收率最低,并且残渣黏度较大,不利于反应器清洗,另外磷酸三甲酚酯价格高、毒性大,不是理想的增塑剂;邻苯二甲酸二辛酯(DOP)和邻苯二甲酸二丁酯(DBP)各方面性能都很接近,但DOP在残渣中可以析出,而且析出的DOP可以在下次生产中继续应用,不但减少了残渣数量,而且降低了成本,回收的DOP可以达到加入量的60%~80%。综上所述,DOP是合成α-氰基丙烯酸乙酯理想的增塑剂。

3 结论

(1)以多聚甲醛代替甲醛水溶液与氰乙酸乙酯合成缩聚物来制得α-氰基丙烯酸乙酯单体,生产过程安全、环保、效率高。

(2)合成α-氰基丙烯酸乙酯单体的最佳原料配方、工艺条件为:285g(2.52mol)氰乙酸乙酯,78g(2.43mol)多聚甲醛,0.37g 六氢吡啶,3g 磷酸,100g DOP,解聚时真空度为20mmHg,精制时真空度为12mmHg。

(3)合成的产品收率可以达到75%,单体纯度大于99.6%,常温可以贮存2年,可以满足各种型号α-氰基丙烯酸乙酯胶的配制要求。

[1]N G SENCHENYA,T I GUSEVA,YU G GOLOLOBOV.Cyanoacrylate-Based Adhesives[J].Polymer Science,Ser.C,2007,49(3):235~239.

[2]S K TOMLINSON,O R GHITA,R M HOOPER,et al.The use of near-infrared spectroscopy for the cure monitoring of an ethyl cyanoacrylate adhesive [J].Vibrational Spectroscopy,2006,40:133~141.

[3]余先纯.α-氰基丙烯酸酯合成及改性工艺的研究[J].辽宁化工,2007,36(4):227~229.

[4]刘万章,张在新.α-氰基丙烯酸酯瞬间胶粘剂的现状和展望[J].中国胶粘剂,2007,16(2):41~44.

[5]M KAPLAN,S BOZKURT,M S KUT,et al.Histopathological effectsofethyl2-cyanoacrylatetissueadhesivefollowing surgical application:an experimental study [J].European Journal of Cardio-thoracic Surgery,2004,25:167~172.

[6]M KAPLAN,B ORAL,S ROLLAS,et al.Absorption of ethyl 2-cyanoacrylate tissue adhesive [J].EUROPEAN JOURNAL OF DRUG METABOLISM AND PHARMACOKINETICS,2004,29(2):77~81.

[7]杨英,李德臣.氰基丙烯酸酯新工艺[J].中国胶粘剂,2003,13(5):46~47.

[8]李子东,李广宇,于敏.现代胶粘技术手册[M].北京:新时代出版社,2002.

[9]袁有学,任慧敏.控制多聚甲醛粉末粒度的α-氰基丙烯酸酯的制备方法:CN,101096351A[P].2008-01-02.

Study on the Synthesis of Ethyl α-Cyanoacrylate

WANG De-peng

(Fushun Geliahao Chemistry Co.,Ltd.,Fushun 113217,China)

The ethyl cyanoacrylate condensation polymer was prepared with using paraformaldehyde and ethyl cyanoacetate in the presence of catalyst,and then in the same reactor,the processes of continuously dehydration,desolvation and cracking of condensation polymer were completed.The obtained crude monomer was refined under high vacuum to get ethyl α-cyanoacrylate monomer.The effects of reactants ratio,catalyst amount,vacuum degree,phosphoric acid and plasticizers on the yield of product were studied,and the optimal reaction conditions were determined.The yield of α -cyanoacrylate monomer could reach 75%,and the monomer purity was greater than 99.6%.The α -cyanoacrylate monomer could be stored at room temperature for 2 years,and could meet the preparation requirements of various types of adhesive.

Ethyl α-cyanoacrylate;paraformaldehyde;continuous

TQ433.436

A

1001-0017(2012)03-0054-04

2011-11-25

王德鹏(1978-),男,辽宁抚顺人,工程师,主要从事丙烯酸酯、聚氨酯胶黏剂的研究开发工作。