火焰原子吸收分光光度法测定铜合金中的铁

张辰 ,席武军 ,王静爽

(1. 营口市产品质量监督检验所, 辽宁营口 115000; 2. 营口市第二技工学校, 辽宁营口 115000)

火焰原子吸收分光光度法测定铜合金中的铁

张辰1,席武军2,王静爽1

(1. 营口市产品质量监督检验所, 辽宁营口 115000; 2. 营口市第二技工学校, 辽宁营口 115000)

研究了火焰原子吸收分光光度法测定铜合金中铁含量的方法,对仪器工作条件如灯电流、光谱通带、空气和乙炔流量进行了分析。铁的质量浓度在0~5 mg/L内与吸光度呈良好的线性关系,线性方程为A=0.031 79c+0.004 098,相关系数r=0.999 6,检出限为0.009 mg/L。用该方法对4种铜合金标准物质进行测定,测定结果与标准值相符,相对标准偏差分别为0.54%,0.78%,0.10%,2.07%(n=6)。

火焰原子吸收分光光度法;铁;测定

铜合金中所含的铁大致分为两种情况:一是作为合金元素加入其中,以改善和提高合金的品质与性能;另一种则是残存于合金中的杂质,属于有害成分,要求其含量越低越好。因此铜合金中铁含量的准确测定极为重要[1]。国家标准中测定铜合金中铁含量方法有塞曼效应电热原子吸收光谱法、1,10-二氮杂菲分光光度法、重铬酸钾滴定法、Na2EDTA滴定法,其中塞曼效应电热原子吸收光谱法只能测定微量的铁含量,而其它分析方法操作繁琐,分析时间长,稳定性不好。笔者用火焰原子吸收分光光度法测定铜合金中的铁,该法具有简便、快速、准确等优点。

1 实验部分

1.1 主要仪器与试剂

原子吸收分光光度计:Z-5000型,日本Hitachi High-Technologies 公司;

铁空心阴极灯:HL-1型,河北宁强光源公司;

电子天平:AB204-E型,梅特勒-托利多仪器有限公司;

铸造铜合金化学分析标准样品(1#~3#):编号分别为 BY2007-1,BY2008-1,BY2002-1,本溪合金厂;

铝黄铜化学分析标准样品(4#):编号为BYG1912-1,西北铜加工厂;

高纯铁粉:纯度不低于99.95%,天津市光复精细化工研究所;

高纯铜:纯度不低于99.999%,国药集团化学试剂有限公司;

铁标准储备溶液:0.5 g/L,准确称取0.500 0 g高纯铁粉置于250 mL烧杯中,加入50 mL盐酸,25 mL水,2.5 mL硝酸,盖上表面皿,低温加热至完全溶解,冷却至室温,移入1 000 mL容量瓶中,以水稀释至刻度,摇匀;

为此,医院对未采用信息系统的业务进行信息化建设,共新增业务系统10余套,包括心电系统、病理系统、消毒供应系统等。为了减轻相关接口改造难度,节省改造时间,医院统一了接口标准,制定了详细的接口规范,统一发放给各软件系统接口开发人员,各系统可同时进行接口改造工作,改造完成后,对各接口标准验证方法进行统一验证。

铁标准溶液:0.05 g/L,移取20 mL 0.5 g/L铁标准储备溶液于200 mL容量瓶中,加入5 mL盐酸,以水稀释至刻度,摇匀;

铜基体溶液:20 g/L,准确称取 10.000 0 g高纯铜置于600 mL烧杯中,加入100 mL盐酸、100 mL硝酸溶液(1+1),盖上表面皿,低温加热至完全溶解,并微沸驱除氮的氧化物,冷却至室温,移入500 mL容量瓶中,以水稀释至刻度,摇匀,使用时以水稀释至2.0 g/L;

盐酸、硝酸:优级纯;

实验用水为超纯水。

1.2 仪器工作条件

波长:248.3 nm;灯电流:8.0 mA;光谱通带:0.2 nm;空气流量:15.0 L/min;乙炔流量:2.1 L/min;燃烧器高度:7.5 mm。

1.3 实验方法

准确称取1.000 0 g左右的试样于250 mL锥形瓶中,加入10 mL盐酸,10 mL硝酸溶液(1+1)硝酸,低温加热至完全溶解,取下冷却至室温,移入100 mL容量瓶中,以水稀释至刻度,摇匀。移取5 mL试液到250 mL容量瓶中,加1 mL盐酸,以水稀释至刻度,摇匀[2]。在制备样品溶液的同时,用高纯铜制备空白试液。在仪器工作条件下,测定溶液的吸光度。

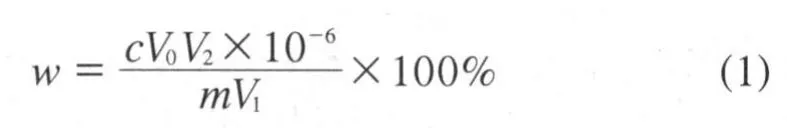

1.4 计算公式

式中:w——铜合金中铁的质量分数;

c——从工作曲线上查得的铁的质量浓度,mg/L;

V0——试液总体积,mL;

V1——分取试液体积,mL;

V2——测量时试液的总体积,mL;

m——试样的质量,g。

2 结果与讨论

2.1 灯电流

灯电流的大小直接影响灯放电的稳定性和锐线光的输出强度[3]。灯电流较小时辐射的锐线光谱线窄,测量灵敏度高,但灯电流太小,透过光太弱,需提高光电倍增管灵敏度的增益,此时会增加噪声,降低信噪比;灯电流较大时辐射的锐线光谱带产生热变宽和碰撞变宽,灯内自吸收增大,使辐射锐线光的强度下降,背景增大,灵敏度下降,另外还会加快灯内惰性气体的消耗,缩短灯的使用寿命[3]。在保证放电稳定与输出合适光强度的条件下,尽量选用较低的工作电流,可提高测定灵敏度和延长灯的使用寿命。灯电流从8 mA增加到16 mA,其它条件不变,测定铁标准溶液的吸光度,结果见表1。由表1可知,当电流为8 mA时,吸光度最大,因此实验选择最佳灯电流为8 mA。在使用中一般将灯预热15 min以上,以保证灯电流稳定。

表1 灯电流与吸光度关系

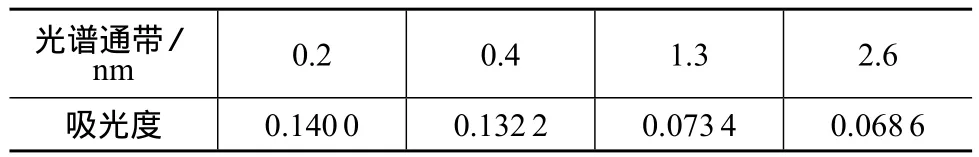

2.2 光谱通带

在不减小吸光度并保证干扰谱线和非吸收光不进入光谱通带内的前提下,选用较宽的光谱通带,充分利用辐射光源的能量,以减小灯电流和光电倍增管的高压来提高信噪比,增加稳定性;对于存在干扰线以及谱线复杂的元素如铁、钴、镍等,需要选用窄的光谱通带[3]。将光谱通带分别设定为0.2,0.4,1.3,2.6 nm,保持其它条件不变,测定铁标准溶液的吸光度,结果见表2。由表2可知,最大吸光度对应的光谱通带为0.2 nm,因此实验采用光谱通带为0.2 nm。

表2 光谱通带与吸光度关系

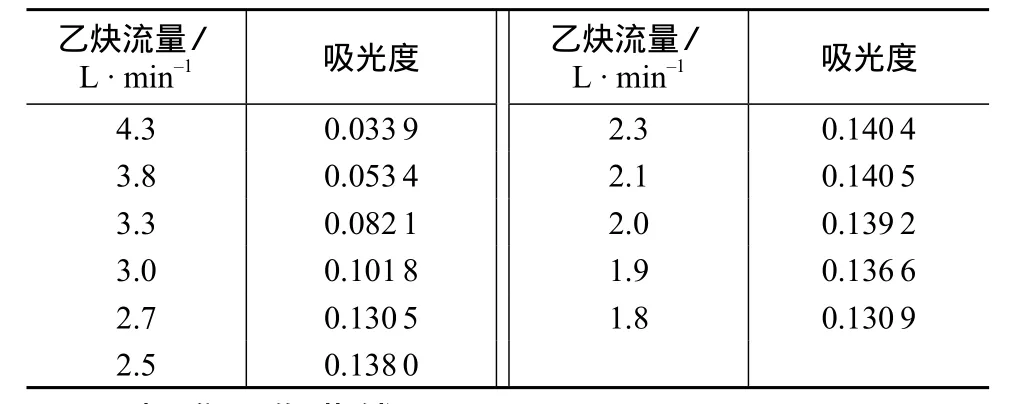

2.3 空气流量和乙炔流量

固定空气流量(15.0 L/min),改变乙炔流量,其它条件不变,测定铁标准溶液的吸光度,结果见表3。由表3可知,乙炔流量为2.1 L/min时,吸光度最大,此时火焰为稳定的贫燃性火焰,有利于铁的原子化。因此实验选择空气流量和乙炔流量分别为15.0 L/min 和 2.1 L/min。

表3 乙炔流量与吸光度关系

2.4 标准工作曲线

分别准确移取 0.00,2.00,4.00,6.00,8.00,10.00 mL铁标准溶液于100 mL容量瓶中,分别加入1,0.97,0.94,0.91,0.88,0.85 mL 盐酸、10 mL 2.0 g/L 铜基体溶液,以水稀释至刻度,摇匀[2]。得到铁的质量浓度分别为 0,1,2,3,4,5 mg/L 系列铁标准工作溶液,在符合仪器工作条件下进行吸光度的测定。铁的质量浓度在0~5 mg/L范围内与吸光度呈良好的线性关系,线性方程为A=0.031 79c+0.004 098,相关系数为r=0.999 6。

2.5 检出限

连续测定20次空白溶液的吸光度,用空白平行测定值计算标准偏差,以3倍标准偏差除以标准工作曲线的斜率得到该方法的检出限为0.009 mg/L。

2.6 方法精密度和准确度

按实验方法,对1#~4#铜合金化学分析标准样品中的铁含量进行测定,每种样品平行测定6次,测定值及相对标准偏差计算结果见表4。由表4可知本法测定结果与标准值基本一致,测量结果的相对标准偏差为0.10%~2.07%,说明该方法的精确度较高。

表4 精密度与准确度试验结果 %

3 结语

用火焰原子吸收分光光度法测定铜合金中铁的含量,测定结果的精密度与准确度高,该法具有选择性好、操作简便、分析时间短、干扰少等优点,满足实验室仪器分析质量控制的要求。

[1]余莉莉,韦筱香.火焰原子吸收光谱法测定铜及铜合金中铁含量[J].抗氧科技,2009(1): 26-28.

[2]EN15690-2:2009 Copper and copper alloys-determination of iron content[S].

[3]刘珍.化验员读本(仪器分析)[M].北京:化学工业出版社,2005: 22-225.

Determination of Iron in Copper Alloy by Flame Atomic Absorption Spectrometry

Zhang Chen1, Xi Wujun2, Wang Jingshuang1

(1. Yingkou Product Quality Supervision and Inspection Institute , Yingkou 115000, China ; 2. Yingkou Second Technical School,Yingkou 115000, China)

The determination of iron in copper alloy was investigated by flame atomic absorption spectrometry,and measuring conditions such as lamp current,light spectrum pass band,air-C2H2flow rate were analyzed. The concentration of iron was linear with the absorbance in the range of 0-5 mg/L,the regression equation wasA=0.03179c+0.004 098,the correlative coefficientr=0.999 6,the detection limit was 0.009 mg/L. The method was used for determining four kinds of copper alloy standard materials,the detection results were consistent with the standard values, and the relative standard deviation were 0.54%, 0.78%, 0.10%, 2.07%,respectively.

flame atiomic absorption spectrometry; iron; determination

O657.31

A

1008-6145(2012)04-0074-03

10.3969/j.issn.1008-6145.2012.04.023

联系人:张晨;E-mail: 5337zhangchen@163.com

2012-04-08