母线为抛物线形管无模拉伸速度控制的数学模型

夏鸿雁,吴 迪

(1.沈阳大学机械工程学院,辽宁沈阳 110044;

2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳 110004)

母线为抛物线形管无模拉伸速度控制的数学模型

夏鸿雁1,吴 迪2

(1.沈阳大学机械工程学院,辽宁沈阳 110044;

2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳 110004)

在分析抛物线形管无模拉伸变形机制的基础上,提出了抛物线形管无模拉伸速度的理论计算方法,并给出了用于确定抛物线形管无模拉伸速度控制的数学模型,为精确控制变断面管件的形状、实现无模拉伸速度微机控制奠定基础.实验结果表明,所建立的速度模型较好地表达了抛物线形管无模拉伸速度变化规律,采用该方法所获得的加工件,实际外形尺寸与理论外形尺寸吻合较好,最大误差为6.7%,可用于确定抛物线形管无模拉伸速度.

金属柔性成形,抛物线形管无模拉伸;拉伸速度;微机控制;数学模型

无模拉伸是利用金属变形抗力随温度变化的性质来实现的金属柔性塑性变形,最终产品的形状及精度是通过对拉伸速度及冷热源移动速度的精确控制来保证的.

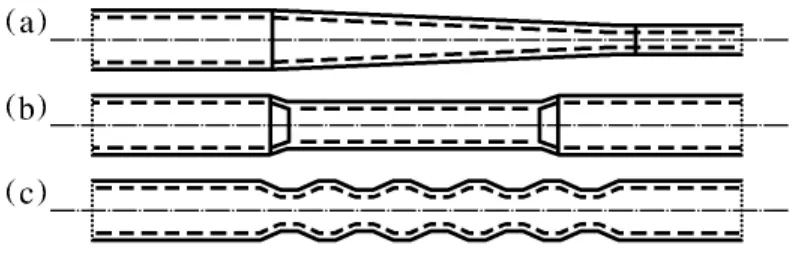

变断面管无模拉伸断面减缩率只与拉伸速度和冷热源移动速度的比值有关.这样,只要按给定的规律连续变化拉伸速度与冷热源移动速度比值,应用无模拉伸工艺,就可以加工锥形管、抛物线形管及任意变断面管,如图1所示.为了精确控制变断面管件的形状及提高加工件的尺寸精度,必须建立各种变断面管件无模拉伸速度控制数学模型,并在此基础上实现无模拉伸速度的微机控制,由此可以实现高精度柔性无模拉伸工艺[1-6].

图1 无模拉伸加工变断面管件Fig.1 Examples of various cross-section pipe via dieless drawing

在分析变断面管件无模拉伸变形机制的基础上,建立抛物线形管无模拉伸速度变化数学模型,为抛物线形管无模拉伸速度微机控制奠定基础.

1 任意变断面管无模拉伸速度控制数学模型的建立

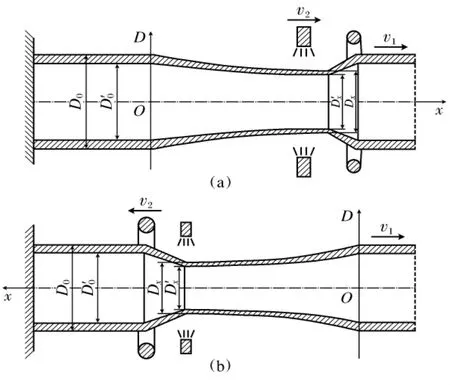

变断面管无模拉伸模型有两种[7],如图2所示.金属管材的一端固定,采用感应加热线圈对材料进行局部加热,达到高温,然后以一定的速度v1拉伸管材的另一端,而感应加热线圈和冷却喷嘴则以一定的移动速度v2向与v1相反(或相同)的方向移动,冷却喷嘴与加热线圈同步移动,喷出冷却介质,对已变形的局部快速冷却.随着感应加热线圈和冷却喷嘴移动,瞬间的局部成形构成了沿轴向连续拉伸成形过程.

其中,D′0,D0为拉伸前管材内、外径;D′x,Dx为拉伸后锥形管x处内、外径;t0,tx为拉伸前管材厚度、拉伸后变断面管x处厚度.

对于任意变断面管件的无模拉伸,只要给出变断面管件外形曲线函数y=f(x),就可以确定在某种条件下速度随时间的变化规律.

图2 变断面管无模拉伸模型Fig.2 Deformation model for dieless drawing of arbitrary section pipe

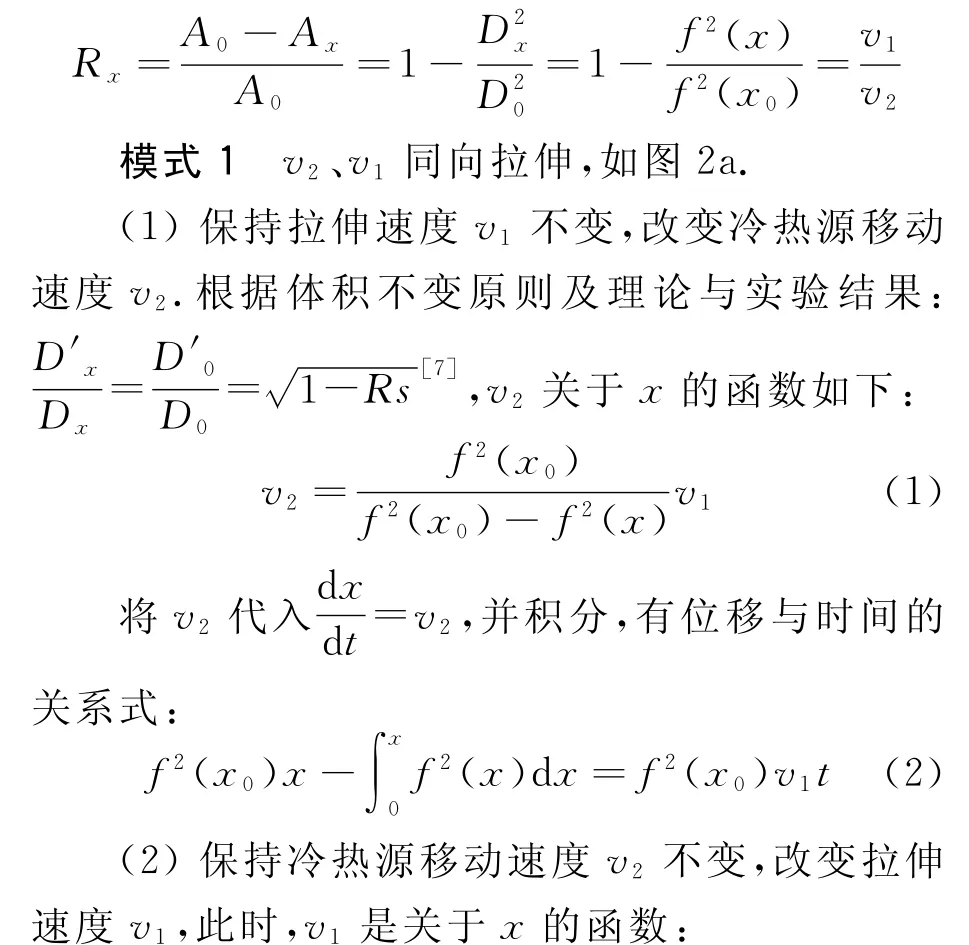

任意变断面管件无模拉伸在x处断面减缩率Rx是x的函数,有:

模式2 v2、v1反向拉伸,如图2b.

(1)保持拉伸速度v1不变,改变冷热源移动速度v2.根据体积不变原则及理论与实验结果,v2关于x的函数如公式:

根据上述的公式推导,将抛物线方程代入,就可以得到加工外形为抛物线形管件的加工速度控制模型.

2 母线为抛物线形管无模拉伸速度控制模型

模式1 采用图3方案,v2、v1同向拉伸.(1)保持拉伸速度v1不变,改变冷热源移动速度v2.

位移与时间的关系:

位移与时间、速度与时间的关系为显式.

模式2 采用图2b方案,v1、v2反向拉伸.

(1)保持拉伸速度v1不变,改变冷热源移动速度v2,根据式(6),将抛物线方程代入上式并积分,可得时间与位移的关系:

上述推导式中,对于同向拉伸,保持冷热源移动速度v2不变,而改变拉伸速度v1,位移与时间、速度与时间的关系显式,其余情况位移与时间和速度与时间的关系均为隐式.

3 实验研究

3.1 试验设备

试验研究是在无模拉伸试验机上进行的,无模拉伸实验机是利用CW6140车床改装而成.试验所采用的材料为Φ25×2碳钢管.随着时间的变化,连续改变v1或v2值,成功地拉出了抛物线形管.

3.2 抛物线形管无模拉伸

在计算机控制模型中,需要确定速度与时间的关系.很明显,速度与时间多为隐式关系.这种隐含的关系式对于编程是很难处理的,所以采用分段多项式逼近连续变化速度曲线的方法,确定了相应的速度控制数学模型.

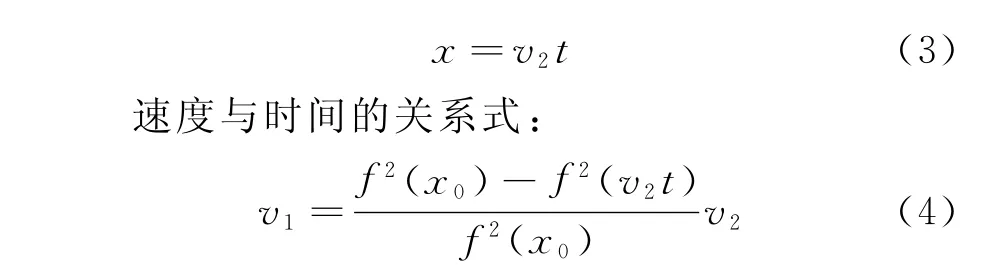

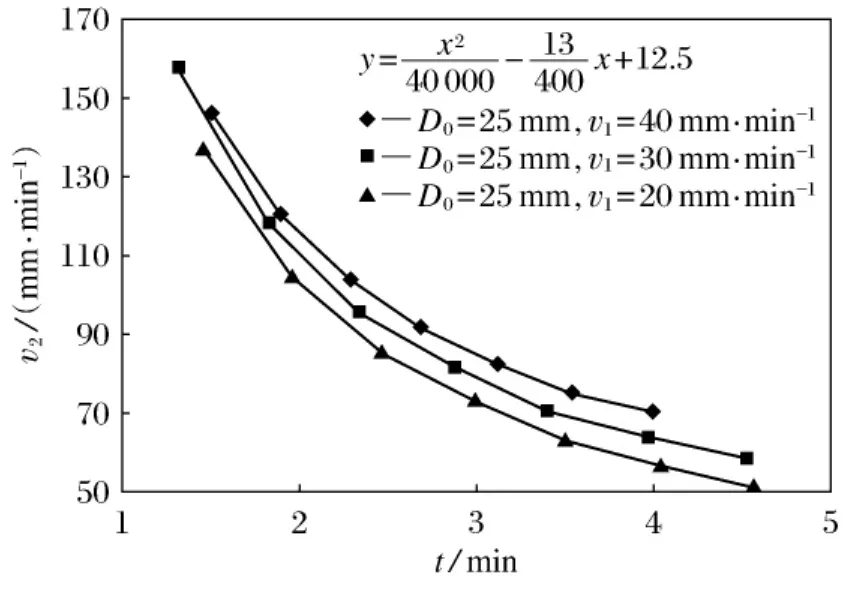

(1)同向拉伸,保持拉伸速度v1不变,改变冷热源移动速度v2.根据式(10)、式(11),可得冷热源移动速度v2与时间t的关系曲线,如图3所示.

从图3中可以看出,随着t的逐渐增长,v2的值也随之降低,且v2的变化程度越来越小;当v1减小时,v2也随之减小.

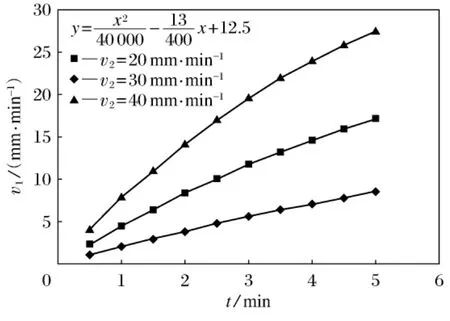

(2)同向拉伸,保持冷热源移动速度v2不变,改变拉伸速度v1.根据式(12)、式(13),可得时间t与拉伸速度v1的关系曲线,如图4所示.

从图4中可以看出,v1的值随着t的增长逐渐增加,且v1的变化程度逐渐减小;随着v2的逐渐增大,其v1的变化程度越来越大.

图3 同向拉伸抛物线形管冷热源移动速度v2的变化规律Fig.3 The variety law of hot-cooling source moving speed v2for parabolic pipe on same direction

图4 同向拉伸抛物线形管拉伸速度v1的变化规律Fig.4 The variety law of dieless drawing speed v1for parabolic pipe on same direction

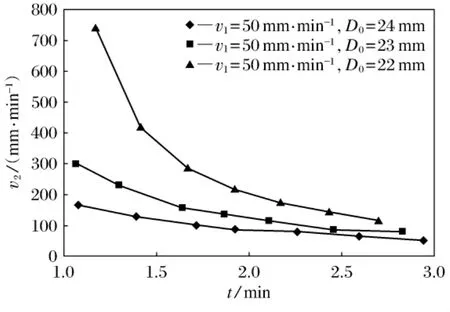

(3)反向拉伸,保持拉伸速度v1不变,只改变冷热源移动速度v2.根据式(14)、式(15),可得时间t与冷热源移动速度v2的关系,曲线如图5所示.

从图5中可以看出,随着t的逐渐增长,v2的值也随之降低,且v2的变化程度越来越小;管径越大,v2也越大,并且v2变化程度也越大.

图5 反向拉伸抛物线形管冷热源移动速度v2的变化规律Fig.5 The variety law of hot-cooling source moving speed v2for parabolic pipe on opposite direction

(4)反向拉伸,保持冷热源移动速度v2不变,改变拉伸速度v1.根据式(16)、式(17),可得时间t与拉伸速度v1的关系曲线,如图6所示.

从图6中可以看出,v1的值随着t的增长逐渐增加,且v1的变化程度逐渐增大;随着v2和管径的增大,其v1增大.

对于抛物线形管的无模拉伸,无论是保持v1值不变改变v2值,或是保持v2值不变改变v1值,其速度变化规律都不是线性的,而是具有其独特的规律性.

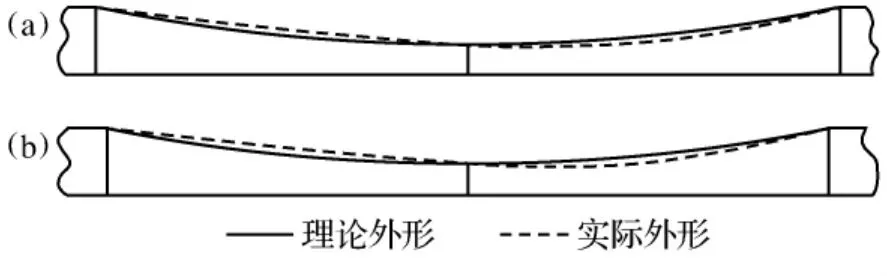

对于抛物线形管无模拉伸实验研究,所采用的材料为Φ25×2低碳钢管,速度取值依据数学模型,采用线性加减速的方法.一种是冷热源移动速度v2保持一定值,通过改变拉伸速度v1值来调节无模拉伸的断面减缩率获得所需的抛物线形管,另一种是保持拉伸速度v1为一定值,通过改变冷热源移动速度v2来成形抛物线形管.抛物线形管无模拉伸试件外形尺寸比较见图7.实验结果表明,实际外形尺寸与理论外形尺寸吻合较好,最大误差为6.9%.

图7 抛物线形管无模拉伸试件外形尺寸比较Fig.11 Comparison of parabolic pipe surface between specimen and product via dieless drawing

4 结 论

(1)建立了抛物线形管无模拉伸速度控制数学模型.其速度变化规律都不是线性的,而是具有其独特的规律性.

(2)在数学模型中,对于同向拉伸,保持冷热源移动速度v2不变,而改变拉伸速度v1,位移与时间和速度与时间的关系是显式,其余情况位移、速度与时间的关系均为隐式.

(3)为便于计算以及计算机编程处理,采用分段多项式逼近连续变化速度曲线的方法确定了无模拉伸速度变化规律.

(4)针对抛物线形管进行了无模拉伸实验研究,实验结果表明,实际外形尺寸与理论外形尺寸吻合较好,最大误差为6.9,得到了理想的加工结果.

[1]Wang Z T,Luan G F,Bai G R,et al.The study on the dieless drawing of variable section tube part[J].Journal of Materials Processing Technology,1996,59(4):391-396.

[2]Luan G F,Cao L,Dong X X.Research on the dieless drawing of the Ti-6Al-4Valloy[J].Acta Metallurgica Sinica,1999,35(1):616-620.

[3]Kawaguchi Y,Katsube K,Mujrahashi M,et al.Applications of dieless drawing to Ti-Ni wire drawing and tapered steel wire manufacturing[J].Wire Journal International,1991(12):53-58.

[4]Gliga M,Canta T.Theory and application of dieless drawing[J].Wire Industry,1999(6):294-297.

[5]Wang Z T,Luan G F,Bai G R.Study of the deformation velocity field and drawing force during dieless drawing of tube[J].Journal of Materials Processing Technology,1999,94:73-77.

[6]Kobatake K,Miura T,Sekiguchi H,et al.A new forming method of non-circular tapered pipes[J].Advanced Technology of Plasticity,1993(1):67-72.

[7]Wang Z T,Zhang S H,Luan G F,et al.Experimental study on the variation of wall thickness during dieless drawing of stainless steel tube[J].Journal of Materials Processing Technology,2002,120:90-93.

Mathematical Model of Dieless Drawing Speed Control for Parabolic Pipe

XIA Hongyan1,WU Di2

(1.College of Mechanical Engineering,Shenyang University,Shenyang 110044,China;2.The State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110004,China)

Base on the analysis of deformation mechanism of parabolic pipe via dieless drawing process,the calculation method of dieless drawing speed during pipe forming was proposed theoretically with a relevant mathematical model given.The study provided the basis for microcomputer control of dieless drawing speed,in order to control the shape and dimensions accurately.Experimental investigation results show that the mathematical model indicated variation of dieless drawing speed quite well.The relative errors of parabolic pipe between calculation results by model and experiment results were less than 6.7%,and it was available to schedule dieless drawing speed for parabolic pipe.

flexible metal forming method;parabolic pipe dieless drawing;drawing speed;microcomputer control;mathematical model

TG 356.5

A

1008-9225(2012)03-0022-05

2012-05-25

国家自然科学基金资助项目(50672060);国家重点实验室开放课题基金(201101);沈阳大学博士启动基金.

夏鸿雁(1962-),女,内蒙古通辽人,沈阳大学副教授,博士;吴 迪(1952-),男,辽宁绥中人,东北大学教授,博士生导师.

王 颖】