路轨两用消防车液压驱动系统的设计及性能分析

陆慧叶 李小伟 张建武

(上海交通大学 汽车工程研究院,上海200240)

地铁作为一种快速、环保、舒适、客运能力大的城市交通工具在世界主要发达国家及地区已经得到了广泛的应用,对于优化城市交通网络、缓解城市交通拥挤状况、振兴国家和地区的经济建设,起着非常重要的作用。近10年来随着我国经济的快速发展和城市化步伐的不断加快,城市轨道交通建设在我国取得了长足发展。然而,地铁系统作为现代大都市的标志性工程,它既是地下工程,又是公众聚集场所,历来是消防工作中的重点和难点问题。如何有效地防范地铁灾害事故的发生和做好地铁火灾事故的灭火救援工作,已经成为当前消防部门亟需解决的重大课题之一。

为使人员伤亡和财产损失降至最低的水平,消防部门应当能够及时和有效地深入地铁内部,开展灭火与抢险救援工作。其中重大举措之一就是为消防部队配备功能强大的路轨两用消防车,使得消防部队得以迅速反应、深入地铁内部进行灭火与抢险救援工作。目前我国消防部门配备的路轨两用消防车数量不多,都为国外进口,价格昂贵,因此,非常有必要研制开发出适合我国国情的性能优越的路轨两用消防车,即可为国家节省大量外汇,也可提高公共安全特种车辆的自主装备能力。

本文将对路轨两用消防车特有的液压驱动系统做详细的介绍,对系统中的主要元件进行选型,并且根据所选择的元件参数在AMESIM中建立完整的液压系统模型,通过仿真验证系统的可行性。

1 液压驱动系统的设计

路轨两用消防车采用两套底盘传动系统。在路面行驶时,消防车采用的是特种车辆的常规二类底盘,而消防车要具备轨道行走能力,必须在原有底盘基础上增加一套轨道行驶系统。

液压驱动系统的结构简单,布置紧凑,便于在车辆底盘系统中安装布置,而且液压驱动系统具有前进、后退、驱动、制动的车辆调速驱动装置,能工作在转矩—转速平面的四个象限之内,满足车辆的动力性能要求。因此,车辆的轨道行驶系统采用液压驱动。

1.1 驱动方式

轨道行走驱动方式采用轮边马达独立布置,在该设计中,利用车辆原发动机和取力器带动液压柱塞泵,将动力转换成液体压力和流量,传递到轮边油马达,再转换成机械扭矩和转速。这种方式可以最大限度地省略掉集中驱动方式中的前后轴轴间差速、前轴轮间差速和后轴轮间差速,使得车桥构造比较紧凑和简洁。

1.2 设计方案

根据上述驱动方式,设计出液压驱动系统,其原理如图1所示。由于车辆要满足正、反方向行走以及制动等要求,液压驱动系统一般采用闭合回路。发动机驱动液压泵,带动四个双向定量马达同时工作,从而驱动四个轨道钢轮。在系统中,补油泵向系统低压管道补油,由于闭式系统在工作中油路的高低压要互换,所以系统中设置了两个安全阀;同时,补油泵还向制动控制油路提供液压油,以改变马达的转向,实现车辆的制动相后退。冲洗阀则用于系统低压测油量的置换,以便于系统的散热。

图1 液压驱动系统工作原理Fig.1 Working principle of hydraulic driving system

2 液压驱动系统关键元件的选择

液压驱动系统是整个路轨两用消防车行走的关键,它的效率的好坏,、直接关系到路轨两用消防车的工作成败。因此,需要根据轨道行走的动力性能要求,选择合适的液压元件。消防车采用19吨中型商用车底盘,配置高压公轨电喷柴油发动机,使用液压驱动系统在轨道行驶时,动力性能指标如表1所示。

表1 路轨两用消防车动力性能指标Table1 Power performance indexes of road-rail fire engine

消防车液压驱动系统主要工作地点在隧道内,在这种特殊的工作环境下,车辆的相关动力学参数与路面工况下有所不同,具体技术参数参见表2。

表2 路轨两用消防车主要参数Table2 Main parameters of road-rail fire engine

2.1 双向定量马达的选型

车辆在行驶过程中处于加速、减速、怠速、停车等工况,反映在液压系统中,就是马达处的负载的变化,即液压系统的负载是传动机构本身以及车辆行驶时各种阻力折算到驱动马达轴上的负载总和。车辆受到的阻力包括空气阻力、滚动阻力、坡度阻力和加速阻力。

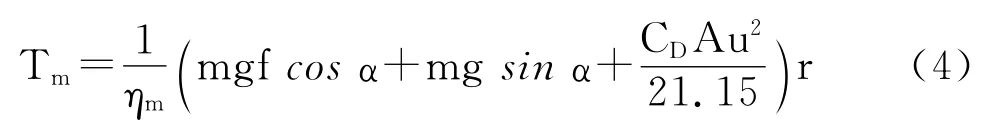

忽略输出轴弹性负载的前提下,马达处的负载转矩为:

式中,α为坡度角;u为车辆速度;ηm为液压马达的机械效率。

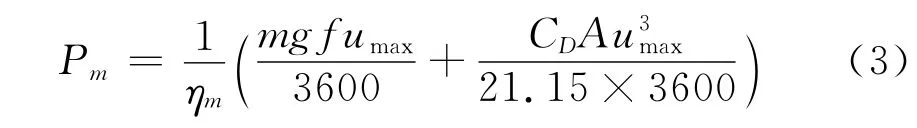

定量马达出的负载功率为:

液压马达作为执行元件驱动车辆行驶,所以主要以车辆加速性能、爬坡性能、以及最高车速的要求来确定液压马达的设计参数。

a:根据最高车速要求,可求得为达到预期最高车速要求,液压马达所需的最大功能功率:

b:根据最大爬坡度要求,可求得为达到预期最大爬坡度要求,液压马达所需的最大供能转矩:

c:根据加速性能要求,得到由加速性能所决定的最大功能转矩:

根据最高车速要求,由式(3)计算,得到马达最大的供能功率为14.81W,此时,马达相应的转速为318r/min,假设此时的工作压力为20MPa,则马达的排量为36.5ml/rev;根据最大爬坡度要求,由式(4)计算,得到马达所需的最大供能转矩为2703N·m,若工作压力为20MPa,则马达的排量为223 ml/rev;根据加速性能要求,带入(5),得到马达所需的最大供能转矩为1819N·m,若工作压力为20 MPa,则马达的排量为150ml/rev。

根据以上的计算,选择OMT FL250型摆线油马达,基本特性参数如表3所示,可见该马达转速低扭矩大,能够平稳驱动满载的路轨两用消防车在轨道上运行。当油马达反拖制动时,车辆从开始制动到完全停止,油马达能够产生的制动器力矩达1200 N·m,保证了行车制动的需要;对于驻车制动而言,由于电磁阀完全关闭,油泵-油马达之间的管路全部锁止,因此车轮处于完全抱死状态,即使在有坡度的轨道上也能保证车辆不会移动。

表3 OMT FL25工作参数Table3 Working parameters of OMT FL25

2.2 变量泵的选型

在消防车液压行走系统中,变量泵选择的条件为满足马达流量的要求,变量泵的排量可根据下式计算;

式中,η3、η5为泵、马达的容积效率,均选择0.95。

根据式(6),变量泵的排量需达到163ml/rev,为兼顾成本问题,本设计中选择两个90R系列变量柱塞泵,同轴串联使用,排量分别是100ml/rev、75 ml/rev。所选用的柱塞泵要在一定的工作状态下才能发挥出最高的传动效率,其工作参数如表4所示。

3 AMESIM仿真结果分析

在AMESIM环境下,根据上述计算选择合理液压元件,建立仿真模型,以验证该液压系统的动力性是否符合设计要求。

3.1 起步速度对液压系统的冲击

图2和图3是消防车在不同的启动加速度下,车速从0增加到60km/h系统的压力响应和速度响应。消防车启动的过程,也就是液压泵排量逐渐增加的过程,通过控制泵的排量来控制启动的速度。当加速时间为30s时,最大冲击压力为262bar,当加速时间为15s时,液压系统最大压力超过395bar,已经使溢流阀溢流。由该仿真结果可知,该液压系统能平稳的在30s之内加速到60km/h,但加速时间越短,压力和速度稳定性越差,所以,车辆的起步时间应超过15s。

表4 90R75,90R100工作参数Table4 Working parameters of 90R75,90R100

图2 液压驱动系统压力和速度动态响应(30s加速)Fig.2 Dynamic system’s pressure and velocity response under 30saccelerating time

图3 液压驱动系统压力和速度动态响应(15s加速)Fig.3 Dynamic system’s pressure and velocity response under 15saccelerating time

3.2 爬坡对液压驱动系统的冲击

图4 爬坡时液压系统压力响应(5%爬坡度)Fig.4 Dynamic system’s pressure response during climbing(5%gradient)

图5 爬坡时液压系统压力响应(7%爬坡度)Fig.5 Dynamic system’s pressure response during climbing(7%gradient)

图4和图5是车辆在不同坡度的坡道行驶时,系统的压力动态响应。在仿真时,设定车辆的爬坡速度为20km/h。由图可以看出,坡度角越大,压力波动冲击越大,达到稳定的时间也越长。对于5%的斜坡,液压系统的冲击约180bar,且系统能在7s内达到稳定:对于7%的斜坡,液压系统的最大压力超过395bar,压力冲击使得溢流阀溢流,系统在12 s内达到稳定。由仿真结果可验证,所设计的液压系统符合5%爬坡度的要求,并且在行驶过程中,爬坡度不宜超过7%。

4 结论

(1)综合考虑了车辆的动力性能以及液压系统的要求,提出了路轨两用消防车轮边驱动的设计方案,建立了闭式液压系统;

(2)根据车辆轨道行驶加速度、最高车速以及爬坡度等动力性能要求,对液压系统的关键元件进行了选择:

(3)建立了AMESIM仿真模型,对系统的加速性和爬坡性能进行了仿真分析,通过仿真结果证实该液压系统满足动力性和稳定性要求。

[1] 曹阳,鲁统利.路轨两用消防车轨道行驶液压系统控制仿真研究[J].传动技术,2011,25(2):28-30.

[2] 张永庆,常思勤.液驱混合动力车辆液压系统设计与参数匹配研究[J].中国制造业信息化,2010,39(11):74-78.

[3] 张永庆,常思勤.液驱混合动力车辆液压系统建模及仿真[J].南京理工大学学报(自然科学版),2008,32(6):701-706.

[4] 李云济,张大海,焦生杰.基于AMESim的沥青洒布车开式液压系统仿真研究[J].中国工程机械学报,2006,4(2):138-141.

[5] 刘丹,剧引芳,马彪.基于AMESim的液力变矩器进出口定压阀动态仿真研究[J].车辆与动力技术,2005(2):17-19.

[6] 李小伟,鲁统利,张建武,薛林.路轨两用消防车轨道行驶系统及其控制策略研究[J].汽车工程,2011,33(5):378-381.

[7] 余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-31.

[8] 赵铁栓,蔡应强.基于AMESim的混凝土搅拌车液压系统仿真[J].工程机械,2005,36(8):52-56.