活性炭滤纸中活性炭留着率初探

赵 涛高玉杰陈哲庆刘 文陈雪峰

(1.天津科技大学制浆造纸重点实验室,天津,300457;2.中国制浆造纸研究院,北京,100102)

活性炭滤纸中活性炭留着率初探

赵 涛1,2高玉杰1陈哲庆2刘 文2陈雪峰2

(1.天津科技大学制浆造纸重点实验室,天津,300457;2.中国制浆造纸研究院,北京,100102)

活性炭滤纸中活性炭含量很高,本论文主要研究了活性炭留着率的测试方法及影响活性炭留着率的主要因素。

活性炭滤纸 留着率 过滤

活性炭滤纸是一种特殊的过滤介质材料,它是将活性炭加入纸浆中抄造成的具有多孔网络结构的一种功能性材料,具有回收、除臭、脱色、净化等多项作用。它的过滤机理在于纸中的活性炭粒具有微多孔结构,比表面积非常大,有很强的吸附能力,能有选择性地吸附、分离有毒有害物质。目前由于水体的污染,饮用水水质问题已成为当今世界面临的普遍性问题。人们逐步认识到,常规的絮凝沉淀、过滤、消毒净化工艺已不能有效去除水中的病原菌、病毒等,不能保障饮用水的卫生与安全。因此,以去除饮用水中有机污染物及有毒有害物质为目标的饮用水尝试净化技术得到日益广泛的应用,活性炭滤纸的运用即为这些尝试净化技术中的一种。

在活性炭滤纸的抄造过程中活性炭流失很严重,而活性炭滤纸中的含炭量会影响其过滤性能。因此本论文的目的是在保证活性炭滤纸其它指标的条件下提高活性炭在活性炭滤纸中的留着率,以增强活性炭滤纸的过滤性能。

1 实验

1.1 实验仪器和原料

1.1.1 实验仪器设备

L&W纤维分析仪、23L瓦利打浆机、显微镜、纤维标准解离器、德国产抄纸器、Zeta电位仪、动态滤水仪以及相关纸张物理指标检测设备等。

1.1.2 实验原料

进口活性炭滤纸、木浆丝光化浆、漂白针叶木浆、增强剂、湿强剂、活性炭。

针叶木浆:用23L瓦利打浆机轻刀打浆;丝光化浆:牡丹江恒丰纸业提供;

化学纤维:日本产,规格1.67D×5 mm;

活 性 炭:进口活性炭为美国产;国产活性炭为天津某厂提供。

1.2 实验方法

1.2.1 制定活性炭烧失率曲线

为确定活性炭在不同高温下的烧失率,实验在500℃和900℃下将进口活性炭和国产活性炭灼烧至恒重,然后做出其灼烧曲线。

1.2.2活性炭留着率测定方法

方法一:设定动态滤水仪系统浓度0.8%。取一定量绝干浆,在动态滤水仪上测定浆料中细小纤维含量M1,另取按照比例将浆料与M2活性炭混合好的浆样,稀释至同样的浓度0.8%,在动态滤水仪中滤出白水,并将滤液在布氏漏斗中过滤,最后烘干并称量滤纸质量M3,活性炭留着率按式 (1)计算而得。

方法二:按照浆料与活性炭的比例配置,稀释后在同样的浓度、真空抽吸时间下,在抄纸器中抄出手抄片M,取M1活性炭纸进行烧灰,灰分质量为M2,假设浆料灰分质量忽略不计,活性炭烧失率为A,活性炭留着率按式 (2)计算而得。

方法三:取一定的绝干浆料M1,加入M2的活性炭,在同样的浓度、真空抽吸时间下在抄纸器中抄出手抄片,烘干称量后质量为M3,活性炭留着率按式

(3)计算而得.

注:M1、M2、M3 皆为绝干质量1.2.3浆样Zeta电位的测定

将浆样稀释,控制其浓度,搅拌均匀,采用Zeta电位仪分别对进口纸、纤维原料、活性炭及各个实验方案进行测试。

1.2.4 助留系统的确定

对APAM单元系统、瓜尔胶单元系统、CPAM单元系统等助留剂进行试验优化对比。

1.3 测试方法

纸张平衡水分后,按照国家标准方法测量纸张的物理性能。

2 结果与讨论

2.1 活性炭留着率测定方法的确定

在前述的三种留着率测定方法中,通过灰分灼烧法测定活性炭留着率(方法2),需要测定活性炭在高温条件下的烧失率,然后推算活性炭在炭纸中的留着率。

分别称取2±0.2g国产和进口活性炭,在500℃和900℃下灼烧至恒重,烧失率结果如表1、表2及图1、图2所示。

表1 进口与国产活性炭烧失率结果(500℃)

表2 进口与国产活性炭烧失率结果(900℃)

图1 进口与国产活性炭烧失率结果(500℃)

图2 进口与国产活性炭烧失率结果(900℃)

实验结果表明,活性炭灼烧至恒重的时间较长,在900℃下国产和进口活性炭灼烧4小时左右才恒重,进口活性炭恒重烧失率为99.5%,国产活性炭恒重烧失率为84.3%。烧失率高是因为活性炭的主要成分为炭,经过高温灼烧之后,大部分炭都已经被氧化。进口活性炭比较纯净,所以基本灼烧完全;国产活性炭含有少量杂质,因此灼烧率相对较低。以下实验中选择国产活性炭做后续试验。

活性炭灼烧至恒重的时间太长,可能是因为活性炭试样取得较多,短时间内灼烧不充分。参考GB/T 7702.15-1997煤质颗粒活性炭实验方法-灰分的测定,精确称取1g(精确至0.0002g)活性炭在(800±25)℃下灼烧2h,恒重后活性炭烧失率为83%,与以上实验结果基本一致,所以在后续的实验中选择此方法进行活性炭灼烧。

以瓜儿胶助留实验为例,将方法一和方法三进行比较。PAE用量为0.5%,瓜尔胶的用量分别为0.03%、0.05%、0.1%、0.2%、0.3%(对绝干浆料),加入顺序:浆料分散→加PAE(增强)→加阳离子瓜尔胶(助留)→加活性炭粉。实验结果见表3。

表3 活性炭留着率在方法一、三中的对比

由表3可知,随着阳离子瓜尔胶用量的增加,系统Zeta电位逐步升高。但方法一和方法三中活性炭留着率数据都不呈任何规律,方法一结果整体偏低,方法三相对较高。原因在于使用动态滤水仪做留着实验时,滤水仪的搅拌器对浆料和活性炭持续搅拌,而白水边搅拌边过滤,因此纤维不能在铜网上形成滤饼以阻止细小纤维和活性炭的流失,系统中活性炭含量太高,流出的白水浓度也有差异,所以最终活性炭流失率较大,留着率较小且相差较大。方法三中,在抄片时尽管保证了相同抄造浓度以及相同的真空抽吸时间,但是活性炭留着率仍不一样,而且没有任何规律,可能是因为活性炭加入量较多,真空抽吸的力度难以一致,所以活性炭流失量也不一样。

方法一和方法三各有其缺点,但方法三在留着率实验中简单易行且运用比较广泛,所以暂时以方法三进行后续试验。

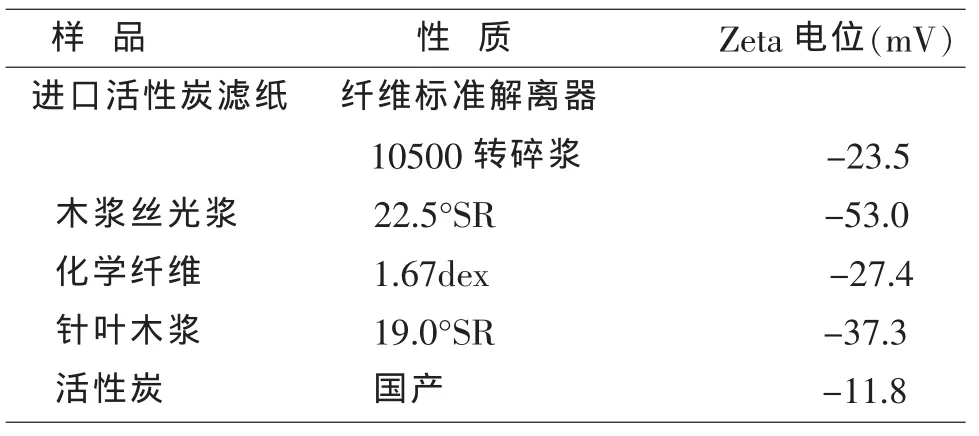

2.2 进口活性炭滤纸及相关原料的Zeta电位分析

在满足活性炭滤纸各项物理性能指标的条件下,需对整个系统以及各种原料的Zeta电位进行分析,才能更好地选择助剂及用量,从而在抄纸时有效地提高活性炭的留着率。表4为进口活性炭滤纸和相关原料的Zeta电位分析结果。

表4 Zeta电位分析结果

从检测结果可知,进口活性炭滤纸疏解开后系统的Zeta电位为-23.5mV,相关浆料和活性炭的Z-eta电位也皆为负值。Zeta电位能反映系统的微观稳定性以及成纸时的均匀性,Zeta在一定程度上也影响着活性炭的留着率。当系统Zeta电位绝对值太大时,浆料易絮聚,成纸不均匀,从而影响成纸的各种物理指标。

2.3 PAE用量的确定

活性炭滤纸可用于水处理,需要在水中浸泡三个月,因此需要较高的湿强度。PAE树脂作为湿强助剂在造纸中得到了广泛的应用,且其无毒无害,是一种理想的添加剂。

PAE用量太多,易造成系统Zeta电位绝对值较大、纤维絮聚且活性炭留着率降低;PAE用量太少,保证不了活性炭纸在水中的湿强。因此本实验中拟选定 PAE 用量为 0.5%、0.6%、0.7%、0.8%、0.9%、1.0%(绝干浆料)。实验考察了抄纸时添加PAE对系统Zeta电位的影响,实验结果如表5和图3所示。

表5 PAE用量与系统Zeta电位关系

图3 PAE用量与系统Zeta电位的关系

实验结果表明,随着PAE用量的增加,Zeta电位呈上升趋势。且PAE的加入对系统Zeta电位的影响较大,当浆料中不加任何助剂时Zeta电位为-30.2mV,加入用量为0.5%(对绝干浆料)的PAE后,Zeta电位迅速升至+20.1mV。根据动电理论,系统Zeta电位在±10mV范围之间时,纤维结构对填料的留着率以及系统的滤水效果均较好。所以PAE的用量应该低于0.5%时,才可能使系统Zeta电位在±10mV之间。但本实验中加入PAE的目的主要是增加滤纸的湿强度,当PAE用量为绝干浆料的0.5%时,系统的Zeta电位就达到了+20.1 mV,继续增加其用量将使系统Zeta电位有更多的上升,但是,PAE用量在0.5%以下时,纸张的湿强度还远远达不到进口纸的指标。为保证滤纸使用性能所要求的必要的湿强度,还必须采用较高的PAE用量。因此由以上数据分析后确定PAE用量为1%,而采取其它方式来降低系统Zeta电位。

2.4 多元聚合物助留助滤体系的选择

在PAE用量为1%时,浆料体系成为较高的正电荷抄造体系,体系的留着将明显下降,因此,有必要在保证湿强度的前提下,导入其它助留剂与PAE组成双元或多元助留助滤体系,通过充分发挥各组分间的协同作用,平衡系统电荷,使活性炭获得更佳的助留效果。本部分实验对APAM单元系统、瓜尔胶单元系统、CPAM单元系统等在活性炭滤纸生产中对活性炭的助留效果进行了考察。

2.4.1 APAM作助留剂

由于浆料中加入PAE后,系统Zeta电位绝对值偏高,因此考虑加入阴离子试剂来调节系统Zeta电位,首先选择APAM(法国智杰产)进行实验。

试验方案如下:浆料分散→加入1%PAE(增强)→加入活性炭→加APAM(助留)→搅拌后测试。

当方案为1%PAE+0.1%APAM+活性炭时,Zeta电位在±10mV之内,且其各项物性指标也满足条件。当APAM用量大于0.1%时,系统浆料有不同程度的絮聚,影响抄纸的匀度。所以暂定1%PAE+0.1%APAM为实验方案。

表6 不同APAM添加量对活性炭滤纸物理性能的影响

2.4.2 瓜尔胶作助留剂

试验方案如下:浆料分散 → 加入1%PAE(增强)→ 加瓜尔胶(增强助留)→加入活性炭→ 搅拌后测试。

由表7可知,随着瓜尔胶用量的增加,系统的Zeta电位逐渐增大,纸张的透气度变化不大,纸张的抗张强度整体偏小,但活性炭留着率变化没有任何规律性。

表7 不同瓜尔胶用量对活性炭滤纸物理性能的影响

2.4.3 CPAM作助留剂

试验方案如下:浆料分散→加入1%PAE(增强)→加CPAM(增强助留)→加入活性炭→搅拌后测试

由表8可知,随着CPAM用量的增加,纸张的抗张强度逐渐增加,且比瓜尔胶和APAM当助留剂时纸张的强度要高。由于CPAM带正电荷,所以整个体系的Zeta电位都为正,超过Zeta电位仪的量程,Zeta电位没有测定出来。而活性炭留着率随着CPAM用量的增加而逐渐提高,当CPAM用量为0.3%时,留着率为72.7%。

表8 不同CPAM用量对活性炭滤纸物理性能的影响

综合以上分析,当系统的Zeta电位在±10mV之内时,活性炭的留着率比较高,但是纸张的强度较差;当使用CPAM助留兼增强剂时,纸张的强度增加,但是由于系统的Zeta电位偏高,活性炭留着率偏低。所以使用助剂时需要综合考虑系统的Zeta电位、活性炭留着率以及纸张强度之间的关系。

2.4.4 CPAM和APAM二元助留

采用CPAM和APAM二元助留。选择CPAM用量为 0.05%,APAM用量分别为 0.1%、0.12%、0.15%时,实验结果如表9所示。

表9 二元助留系统对活性炭滤纸物理性能的影响

实验结果表明,随着APAM用量的增加,活性炭的留着率和抗张强度没有任何规律性,原因可能是由于体系中活性炭含量过多(活性炭:绝干浆料=1:1),导致体系中助留剂作用有限。普通用纸中,助留剂用量一般小于1%,但本实验中当助留剂用量小于1%时,根本达不到预期的效果;当其用量增加时,系统中的浆料容易絮聚或者在抄造纸样时出现各种纸病,而且活性炭的多微孔结构对助留剂有吸附作用,进一步削弱了助留剂的效果。

因此对于本实验,可以考虑适当降低活性炭的加入量,在活性炭的留着率和纸张的强度之间寻找一个平衡点。如果活性炭的添加量较大,助留剂的效果不是太明显,后续实验将进一步研究。

3 结论

(1)通过绘制活性炭烧失率曲线,确定了纸张中活性炭含量的检测方法。

(2)对比分析抄片法以及动态滤水仪法,选择抄片法测定活性炭留着率。

(3)抄纸时活性炭添加量过多,将影响系统中助留剂的助留效果,需要综合考虑活性炭添加量、纸张强度以及活性炭留着率之间的关系。

[1]赵 磺.活性炭过滤纸.纸和造纸[J],2003.

[2]付 欣,唐爱民.CPAM在活性炭过滤纸生产中的应用[J].中国造纸学报,2008.

[3]赵 磺,屠恒忠.合成纤维在湿法过滤纸生产中的应用[J].纸和造纸,2004.

[4]唐爱民,张宏伟.陈港等.改性涤纶纤维的抄造性能研究[J].中国造纸,2003.

[5]崔旭金,王建清.活性炭滤纸的生产技术及其应用前景[J].天津造纸,2005.

[6]周建斌,周小凡,曾丽萍等.活性炭吸附纸制造工艺及性能的研究[J].中华纸业,2003.

[7]刘泽明,唐爱民.纤维种类对活性炭过滤纸性能的影响[J].中国造纸.2009.

2012-9-22

译文