炼油厂设备腐蚀故障失效分析三例

孙 亮,黄梓友,郑明光

(中海石油惠州炼油分公司,广东惠州 516086)

炼油厂设备腐蚀故障失效分析三例

孙 亮,黄梓友,郑明光

(中海石油惠州炼油分公司,广东惠州 516086)

结合炼油厂常减压蒸馏装置顶循环油/原油换热器管束泄漏;硫酸烷基化单元反应流出物碱洗罐入口混合器前管段穿孔和汽柴油加氢精制单元柴油蒸汽发生器泄漏等三例设备腐蚀案例进行了失效原因分析。分析结果表明:常减压蒸馏装置顶循环油/原油换热器管束泄漏由管程介质即顶循环引起,为HCl结露产生的H2O-HCl体系腐蚀所致;硫酸烷基化单元反应流出物碱洗罐入口混合器前管段穿孔由于注碱方式导致反应流出物和热碱水在混合过程中产生局部低压区,造成C4蒸发,大大加快了流速。另外碱液中水分稀释反应流出物中夹带的浓硫酸,使其含量变低,从而导致20合金的严重腐蚀;汽柴油加氢精制单元柴油蒸汽发生器泄漏主要由于壳程介质水、蒸汽或换热管与管板的联接制造缺陷引起。最后针对不同的腐蚀问题提出了防护措施。

炼油厂设备 腐蚀 原因分析 防腐措施

对炼油厂生产过程中发生的设备腐蚀故障进行失效分析,从中找出原因并采取可行的防腐措施是保证炼油厂装置安全长周期运行的重要保障。

1 顶循环油/原油换热器管束泄漏

1.1 概况

腐蚀现象:检修试压时发现常减压蒸馏装置顶循环油/原油换热器管束及管束与管板焊接部位多处发生泄漏,共堵焊管62根(见图1)。

图1 试压时芯子泄漏情况Fig.1 Leaks of wick with pressure test

换热器型号:BES1300-3.12/3.9-475-6/25-2IBH B= 450;壳程介质/管程介质:原油/常顶循环 油;壳 体 材 质/管 束 材 质:16MnR/09Cr2AlMoRE;壳程温度:进/出:60℃/97℃;管程温度:进/出:138℃/119℃。

1.2 原因分析

从图1可以看出,管束内有大量的腐蚀产物,表明腐蚀主要发生在管程,由管程介质即顶循引起,初步判断为HCl结露产生的H2O—HCl体系腐蚀所致。

1.2.1 管束壁温计算

基本参数:壳体直径为1.3 m;管子规格为25 mm×2.5 mm;管子数量: 1024;折流板间距:450 mm;管间距:32 mm。

(1)壳层传热系数计算

(3)管束壁温计算

经计算管束壁温为:108.46℃。

1.2.2 水蒸气与HCl分压计算

水蒸气与HCl分压计算以2010年3月4日常压塔操作及分析数据为参数。

在常压塔内汽液达成平衡,塔顶压力:0.1727 MPa,水蒸气摩尔分数:8.18/18/(8.18/18+159.38/109)=23.71%

由于顶循抽出的都是液体,气体溶解在液体中,则顶循平衡气相分压与塔顶相同,顶循经顶循泵加压至9.16 MPa,则水蒸气与 HCl分压为:0.916 ×23.17%=0.2172 MPa。

3月4日常顶冷凝水中氯离子质量分数为42 μg/g,则常顶氯离子质量分数(与水相比)为42×18.18/8.18=93.34 μg/g。

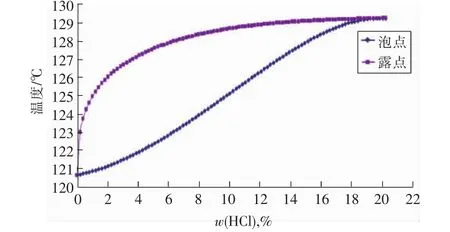

从H2O-HCl相图[1](见图2)可知,此时露点温度为121℃,而管束壁温为108.46℃,所以低于露点温度将导致管束管壁或管板部位产生HCl结露,从而发生腐蚀。

图2 水蒸气+HCl分压为2 atm时的HCl-H2O体系二元相图注:1atm(大气压)=0.1 MPaFig.2 Binary phase diagram of HCl-H2O at 2 atm partial pressure

1.3 防腐措施

(1)加强和稳定电脱盐的操作控制,保证脱后含盐、含水指标达标;

(2)在顶循环系统加注中和缓蚀剂。

2 碱洗罐入口混合器前管段穿孔

2.1 概况

腐蚀现象:硫酸烷基化单元酸洗流出物线在碱液注入点后、反应流出物碱洗罐入口混合器前,被冲刷出沟槽并减簿穿孔(见图3)。

介质:酸洗罐酸洗后流出物、循环碱液;材质:20合金;酸洗罐流出物温度:31℃、循环碱液温度:71℃。

图3 D209酸洗后流出物管线冲刷减簿情况Fig.3 Erosion D209 effluent pipeline after pickling

2.2 原因分析

图4 不同压力下的C4沸点Fig.4 Boiling points of C4at different pressures

反应流出物中70%为C4组分,仅含有微量的浓硫酸,在正常操作条件下,注碱前的流速为1.53 m/s,注碱后的流速为2.07 m/s。不同压力下的C4沸点图[2]见图4。正常操作压力为1.0~1.1 MPa,没有气体生成,微量的浓硫酸不能造成20合金的严重腐蚀。但目前的注碱方式导致反应流出物和热碱水在混合过程中产生局部低压区,造成C4蒸发,大大加快了流速。另外碱液中水分稀释反应流出物中夹带的浓硫酸,使其含量变低,从而导致20合金的严重腐蚀。不同温度、流速和酸质量分数的条件下20合金的腐蚀速率见表1。

表1 不同温度、流速及不同酸质量分数下20合金的腐蚀速率Table 1 The corrosion rates of 20 steel in different temperature,flow rate and sulfuric acid concentrations mm/a

2.3 防腐蚀措施

(1)改进注碱方式,避免形成引起C4气化的局部低压区;

(2)增加定点测厚监测点,每月进行测厚监控。

3 加氢精制单元柴油蒸汽发生器泄漏

3.1 概况

腐蚀现象:汽柴油加氢精制单元蒸汽发生器试压时管束与管板联结处多处发生泄漏,共堵管10多根(见图5)。

蒸汽发生器型号:BJU1500-4.0-600-6/25-6 I/B= 550;壳程介质/管程介质:水、蒸汽/柴油;壳程材质:16MnR;管程材质:管束/管板:10#/16MnR;壳程温度:进/出:150℃/158℃;管程温度:进/出:232℃/170℃。

图5 E206堵管情况Fig.5 Plugging of E206

3.2 原因分析

由于蒸汽发生器的管程介质为产品分馏塔底部的柴油,柴油经加氢后,腐蚀性物质如硫、氮等生成硫化氢、氨等气体,经产品分馏塔分离后,塔底柴油中腐蚀性物质很少,所以泄漏由管程介质腐蚀引起的可能性很小。

蒸汽发生器的泄漏应是由于壳程介质水、蒸汽或换热管与管板的联接制造缺陷引起的。

蒸汽发生器给水中的杂质很少,但在生成蒸汽过程中易导致杂质浓缩,从而产生严重的腐蚀问题。低压蒸汽杂质含量与腐蚀机理热力学图见图6。从图6可以看出在生成蒸汽过程中可以导致NaCl和NaOH等各种杂质的浓缩,从而产生腐蚀[3]。

图6 低压蒸汽杂质含量与腐蚀热力学Fig.6 Impurity concentration of low pressure steam and corrosion thermodynamic diagram

蒸汽发生器给水水质分析结果显示,其开工以来水质达标率仅有33%。因此,蒸汽发生器的泄漏是由于锅炉水杂质超标、浓缩所导致的腐蚀造成的。另外,泄漏基本发生在管板与管束联接处,制造缺陷也是腐蚀破坏的诱因之一。

3.3 防腐措施

(1)控制蒸汽发生器给水水质达到标准要求;

(2)加强设备监造,减少制造缺陷。

[1]何潮洪,冯霄.化工原理[M].北京:科学技术出版社,2007:32-41.

[2]中国石油和石化工程研究会.炼油设备工程师手册[M].北京:中国石化出版社,2003:243-245.

[3]中国石油化工设备管理协会设备防腐专业组.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:510-517.

Study on Three Cases of Corrosion Failures of Refinery Equipment

Sun Liang,Huang Ziyou,Zheng Mingguang

(CNOOC Huizhou Refining& Chemical Company,Huizhou,Guangdong 516086)

In the study of 3 corrosion failure cases of refinery equipment,i.e.corrosion leakage of recycle oil/crude oil heat exchanger in atmospheric-vacuum distillation unit overhead,failure of pipeline upstream of inlet mixer of caustic wash drum of reactor effluent of sulfuric acid alkylation unit and corrosion leakage of steam generator in gasoline and diesel hydrotreating unit,the causes of corrosion failures of refinery equipment were analyzed.The results demonstrated that,the corrosion leakage of atmospheric-vacuum distillation unit overhead recycle oil/crude oil heat exchanger was caused by tube side media(overhead recycle oil);The corrosion was the result of H2O-HCl system produced by HCl dew formation.The pipeline upstream of inlet mixer of caustic wash drum of reactor effluent of sulfuric acid alkylation unit failed because of accelerated flow velocity caused by C4vaporization in the low-pressure zone in the mixing of reactor effluent and hot caustic water due to the inappropriate ways of caustic addition.In addition,the water in caustic liquid diluted the sulfuric acid carried over with the reactor effluent,leading to serious corrosion of 20 alloy steel.The leakage of steam generator in gasoline and diesel hydrotreating unit was mainly caused by shell side media,water or fabrication defects of connection of heat exchanger tubes and shell plates.Prevention measures are recommended based upon different corrosion conditions.

refinery equipment,corrosion,cause analysis,corrosion protection measures

TE986

A

1007-015X(2012)01-0051-04

2011-11- 15;修改稿收到日期:2011-12-12。

孙亮,男,高级工程师,现工作于中海石油惠州炼油分公司设备中心。E-mail:sunliangz@cnooc.com.cn

(编辑 张向阳)