漏磁检测技术在长输管道维护中的应用

马云修,刘保余,孙 旭

(1.中国石油大学(华东),山东东营 257061;2.中国石化管道储运公司,江苏徐州 221008)

漏磁检测技术在长输管道维护中的应用

马云修1,2,刘保余2,孙 旭2

(1.中国石油大学(华东),山东东营 257061;2.中国石化管道储运公司,江苏徐州 221008)

介绍了油气长输管道的发展状况及在维护管理中存在的主要问题,智能管道检测技术在美国和英国等发达国家的发展状况和国内在智能管道检测方面的研究进展。叙述了管道漏磁检测技术的基本原理,以Ф720 mm智能管道检测器为例说明了智能管道检测器(漏磁检测器)的基本结构及主要功能、机械性能指标、检测性能指标;介绍了漏磁检测器研发中磁路优化设计、检测系统和数据处理硬件、无损压缩算法、缺陷重构技术、漏磁信号成像、信号特征库和几何成像等关键技术。以Ф720 mm管道为例介绍了管道漏磁检测技术的实施过程、检测数据分析、现场开挖验证及管道腐蚀状况评价等内容。

漏磁检测 检测器 长输管道 腐蚀 评价

管道运输在石油化工及天然气等产业中占据重要地位。但铁磁性油气输送管道由于长时间的腐蚀、磨损以及应力或意外的机械损伤等原因会形成机械裂纹和腐蚀穿孔等各种缺陷,而管道腐蚀是最主要的缺陷。由于管道长时间工作在高压环境下,这些缺陷如不及时发现修理,将最终导致输送效率降低、输送介质泄漏等恶性事故。再者,由于多数管道都铺设于地下或海底,所以一旦出现事故,管道的维护和抢修成本非常高。

国内原油管道有很多管线始建于20世纪70-80年代,已经进入事故多发期,更换管道的成本非常高,相当于建设一条新管线。而经济可靠的检测技术可以大幅度地减少更换管道的数量,延长那些虽已到服务期限但仍安然无恙的管道的使用期限,从而带来十分可观的经济效益。

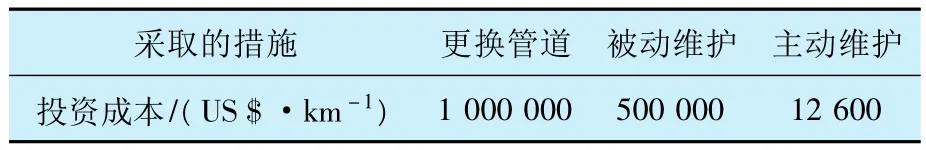

根据国外管道维修数据,更换管道、被动维护和主动维护这三种管道安全策略的投资情况见表1。

表1 管道安全维护成本Table 1 Cost of pipeline safety maintenance

从表1可见,对管道进行主动维护是最佳作法。如果能够对管道定期进行检测,发现管道缺陷,并且获得其位置、类型和程度等精确信息,将为管道的安全评价、寿命预测和检修维护等提供可靠依据。根据一定的优先原则,对一些严重缺陷的管道进行及时维修,一定可以避免管道事故发生,同时也能大大延长管道寿命,节约投资成本。[1]

1 漏磁检测技术研究进展

管道检测技术的研究已有近40 a历史,它是一个涉及多学科领域的研究项目,具有大量的理论研究问题和大量的工程技术问题。其中漏磁检测技术是应用最广泛、技术最成熟的铁磁性管道缺陷检测技术,它适于多种传输介质,对铁损失等最常见的管道缺陷有非常好的检测效果。

目前,用于管道检测的设备实验样机及商业化产品的种类和数量不断增加。其中美国、英国和日本等国家的管道检测技术处于世界领先地位。

美国PIIGroup(PipelineIntegrity International)是当前世界上最大的管道检测设备制造商和检测服务提供商,能够提供数十种型号的漏磁型、超声型等检测器对管径从3英寸(1英寸=0.025 4 m)到80英寸的各种油气、水、化学品管道进行检测。PII公司有遍布各大洲的19个分支机构,自成立以来,已检测过总长超过400 000 km的管线。PII公司正在设计的新型Transcan型漏磁检测器,要求每3 mm采样1500次,数据流量达到6MB/s。为了实时处理如此大量的数据,PII公司正在进行有关的数据压缩方法和硬件实现方法的研究。在新型检测器设计中,该公司采用ALTERA公司的60万门的FPGA(Field Programmable Gate Array现场可编程门阵列)芯片作为检测器的核心元件。该设计目前正在试验中。PII公司的研究方向可以代表管道检测器目前的发展方向。

国内高度关注智能PIG技术的发展,跟踪此项目已经超过20 a,并取得了一些成果。其中合肥工业大学等单位设计完成了地下原油输送管道漏磁高速在线检测装置;中国石油天然气管道局管道技术公司等单位设计完成了输气管道漏磁腐蚀检测器;就管道漏磁检测技术的基础研究及数据分析处理已进行了一些相关研究,其中北京化工大学李明忠等、清华大学黄松岭等、同济大学声学研究所吴先梅等研究了钢管表面裂纹宽度对漏磁场的影响,管道磁化的有限元优化设计,并计算出不同形状缺陷的管道的磁力线分布图;天津大学蒋奇、王太勇等对钢管漏磁检测信号进行了时频分析。综合国内文献来看,目前介绍管道漏磁检测装置及应用的文章较多,真正投入应用却很少[2-6]。

2 管道漏磁检测技术的基本原理

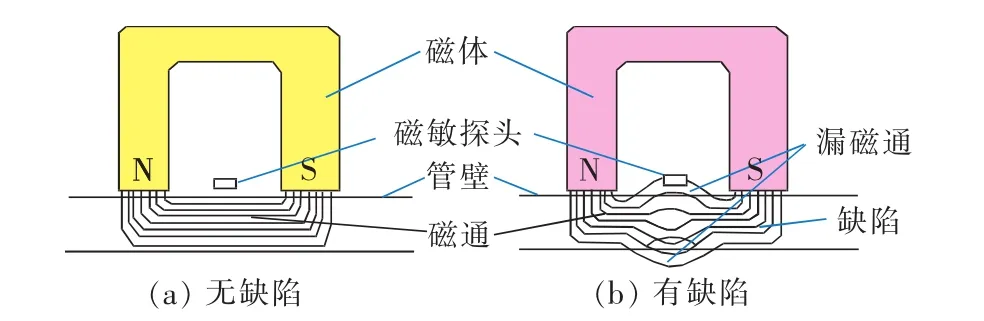

漏磁检测的基本原理见图1。使用永磁铁产生强磁场并通过钢刷导磁使铁磁性管道的管壁磁化到饱和程度,当管壁上没有缺陷时,磁场均匀分布;当管壁上存在异常(如缺陷、裂纹和焊疤等)时,在这些地方就会有漏磁通过,通过磁敏探头检测漏磁场就可以发现管道缺陷。通过对数据曲线的幅值、斜率和周期等信息进行就可以确定管线的腐蚀程度、缺陷的类型和大小。

图1 漏磁检测原理Fig.1 Schematic diagram of MFL detection

漏磁检测器的结构参见图2。检测器为了能够通过管道弯头,一般都采用节状结构,节与节之间采用万向节连接。在动力节上安装着比管道内径稍大的橡胶碗,利用它阻塞管道介质流动产生推力,进而带动整个装置前进。在测量节,沿着管壁的周向排列数十个乃至上百个磁敏探头,每个探头内包含几个检测不同方向漏磁场的检测通道。探头排列越紧密,对缺陷处漏磁场的记录就越完整。

图2 漏磁检测器结构Fig.2 Structure chart of MFL detector

3 内检测器的设备组成及性能指标

从2006年开始,中国石化管道储运公司与沈阳工业大学合作,对管道漏磁在线检测系统进行研制和试验,研制了Ф720 mm原油管道内检测器(见图3)。

该系统实现了管道缺陷、管道特征(管箍、补疤、弯头、焊缝、三通等)识别以及内外壁缺陷分辨的在线检测。给出了缺陷尺寸、程度、方位和位置等信息,能探测出5 mm×5 mm和0.8 mm(管壁厚度)以上的缺陷,定位精度不超过0.1%(标记间距离),最大检测距离可达150 km。

3.1 内检测器设备组成

动力皮碗——管道输送介质在动力皮碗上产生检测设备的运行动力和起到支撑作用;

钢刷——钢刷与管壁接触完成永磁铁、磁轭和管壁的闭合磁路;

万向节——检测节和计算机节的柔性连接;

图3 内检测设备Fig.3 MFL detector

主探头——由磁敏元件组成,完成缺陷的检测;

计算机节——由数据处理计算机和电池组组成,完成检测、定位信号处理、存储和供电;

辅助探头——完成内、外缺陷分辨信号的检测;里程轮——完成定位信号的检测;

低频通讯——进行超低频通讯完成定位点的通讯和卡堵状态的追踪。

3.2 内检测器系统性能指标

(1)漏磁检测器机械性能指标

漏磁检测器机械性能见表2。

表2 机械性能指标Table 2 Mechanical properties index

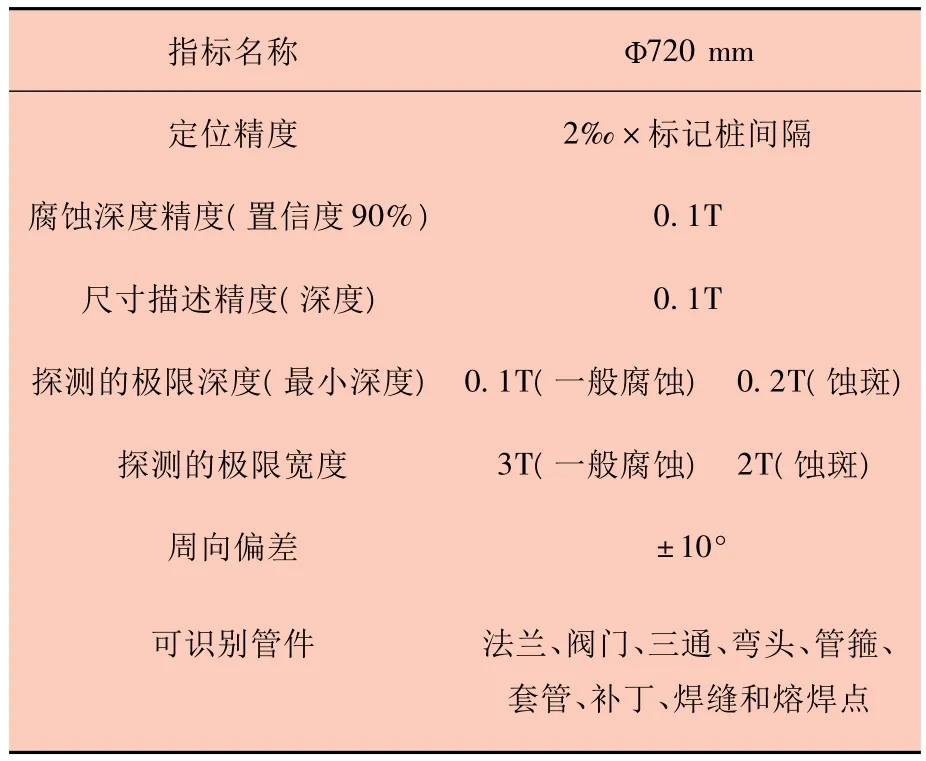

(2)漏磁检测器检测性能指标

漏磁检测器检测性能见表3。

表3 检测性能指标Table 3 Detection properties index

4 现场工业性试验

4.1 管道概况

试验管道为ф720 mm×8 mm规格的螺旋焊缝钢管,采用沥青和玻璃布绝缘层进行防腐蚀,全长120 km。该段管道于1978年投产,至今已运行将近30 a之久,已进入老化和事故多发期。进行管线在役内检测,不仅对管道实际腐蚀情况会有一个比较深入的了解,而且为管道安全和使用寿命评估提供重要依据。检测施工流程见图6。

4.2 现场试验情况

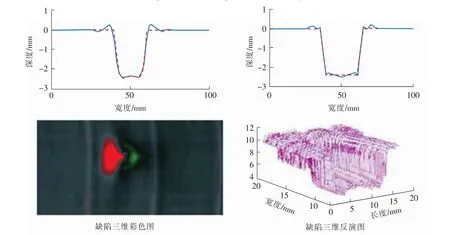

根据长输管道内检测器技术研究工业性试验方案,首先埋设标记磁桩,然后投放直皮碗式清管器,接收直皮碗式清管器;然后投放ф720 mm智能变径检测器,接收ф720 mm智能变径检测器,通过数据分析发现一处管道较大变形,经过有关部门同意进行了换管;再次投放ф720 mm漏磁检测器,接收ф720 mm漏磁检测器;随后开展了数据校正,数据验证的管道开挖工作。整个试验过程基本按原计划顺利进行。现场检测信号见图4,缺陷三维图见图5。

4.3 数据分析

数据分析主要通过专用的分析软件,根据所建立的检测信号特征库和现场的实际情况进行了数据的分析和判读并进行现场开挖验证,腐蚀开挖验证数据见表4。

图4 检测信号特征库部分图形Fig.4 Detection signal features library

图5 缺陷三维图Fig.5 Defect 3d image

表4 部分腐蚀开挖验证数据表Table 4 Part of verified excavation corrosion data table

从腐蚀开挖验证数据可以看出,该套漏磁检测设备的定位误差小,最大定位误差不超过1.6 m,腐蚀深度偏差均不超过5%,钟点位置100%准确。

4.4 管道腐蚀缺陷评价

分别采用ASME B31G、PCORRC和DNV三种评价方法对管道腐蚀缺陷进行评价。研究表明:在管道腐蚀缺陷的三个几何参数中,深度对失效压力的影响最大,宽度的影响最小,而长度的影响分为两个阶段:临界长度之前,长度增大导致失效压力快速减小;临界长度之后,长度增加,失效压力没有显著改变。189个缺陷中,最深缺陷深度29%、长度800 mm、宽度200 mm,其对应的容许压力分别为6.16 MPa、8.18 MPa和8.57 MPa。最长缺陷深度9%、长度7 600 mm、宽度100 mm,其对应的容许压力分别为6.19 MPa,8.09 MPa和7.41 MPa。

经计算,按ASME B31G、PCORRC和DNV三种评价方法计算的管道最小容许压力分别为5.44 MPa、6.91 MPa 和 6.37 MPa,而此段管道的最大操作压力不足4 MPa,所以各个缺陷处的管道强度均符合要求。

图6 检测施工流程图Fig.6 Detection construction flow chart

5 结语

随着Ф720 mm内检测设备的推广应用,更多型号的漏磁检测设备将运用到管道检测中来。未来的管道内检测设备发展方向将是精度更高,现场适应能力更强,检测数据分析智能化,检测数据直接导入完整性评价系统等高精度,高适应能力,数据分析高度智能化。随着技术的发展,预计管道内检测将在管道的完整性管理方面,特别是其中的腐蚀检测方面将提供越来越翔实的管道信息,为管道的安全平稳运行和维修维护提供更有力的依据。

[1]何宏,李琳,江秀汉.管道内腐蚀检测技术进展[J].西安石油学院学报(自然科学版),2001,16(3):43-46.

[2]黄松岭,赵伟.天然气管道缺陷检测器泻流装置[J].清华大学学报(自然科学版)2008,48(1):13-15.

[3]孟浩龙,李著信,王菊芬,等.管内检测机器人周围流场的三维数值计算[J].石油学报,2006,27(6):128-132.

[4]孟浩龙,李著信,王菊芬,等.管道内压差驱动机器人相关流场数值模拟研究[J].应用力学学报,2007,24(1):102-106.

[5]李明忠,丁克勤,张有忱.油气输送管道漏磁检测的有限元分析[J]. 油气储运,2003,22(5):14-17.

[6]吴先梅,钱梦马录.有限元法在管道漏磁检测中的应用[J].无损检测,2000,22(4):147-150.

[7]蒋奇,王太勇,刘秋宏.钢管表面缺陷漏磁场与漏磁信号分析[J]. 中国机械工程,2003,14(12):1043-1046.

Application of Magnetic Flux Leakage Detection Technology in Maintenance of Long-distance Pipelines

Ma Yunxiu1,2,Liu Baoyu2,Sun Xu2

(1.China University of Petroleum(Huadong),Dongying,Shandong 257061;2.SINOPEC Pipeline Storage& Transportation Company,Xuzhou,Jiangsu 221008)

Here introduced are the development of pipeline transportation,main problems in pipeline operation management,the development of smart pipeline detection technologies in developed countries like US,UK,etc and R & D progress of smart pipeline detection technologies in China.The basic principles of magnetic flux leakage(MFL)detection technologies for pipelines are discussed.Through a case study of a Ф720 mm smart pipeline MFL detector(MFL detector),the basic construction,main functions,mechanical performances and detection performance of smart pipeline MFL detector are described.The optimized design of magnetic circuits,detection system and data processing hardwares,non - destructive compression calculations,defect reconstruction technology,MFL detection signal imaging,signal signature base,geometric imaging,etc are presented.The implementation of MFL detection technologies for pipelines,detection data analysis,field digging verification and evaluation of corrosion conditions of pipelines are discussed.

MFL detection,detector,long-distance pipeline,corrosion,evaluation

TE973.6

A

1007-015X(2012)01-0045-06

2011-10- 10;修改稿收到日期:2011-12-18。

马云修(1982-),在读工程硕士,工程师,在中国石化管道储运公司主要从事长输管道内外检测技术等方面的研究与应用。E-mail:yunxiu 611@126.com

(编辑 张向阳)