蒸馏装置塔顶系统低温腐蚀问题探讨

韩 磊,刘小辉

(中国石油化工股份有限公司青岛安全工程研究院,山东青岛 266071)

蒸馏装置塔顶系统低温腐蚀问题探讨

韩 磊,刘小辉

(中国石油化工股份有限公司青岛安全工程研究院,山东青岛 266071)

概述了蒸馏装置塔顶低温腐蚀的主要机理以及应对方法,包括露点位置的HCl腐蚀、NH4Cl盐的沉积与垢下腐蚀、溶解氧对腐蚀的加速作用以及湿H2S引起的腐蚀和开裂等。介绍了某炼油厂常压塔顶塔壁腐蚀穿孔的实际案例,分析了其HCl腐蚀的原因和过程。采取了优化电脱盐操作使脱盐率达到98.68%,稳定了脱盐效果,保证了无机氯化物的有效脱除;将塔顶回流温度从40℃提高到80℃,避免回流温度过低产生大量水分凝结;加强水样化验分析,及时从侧面了解塔顶系统的腐蚀情况,相应调整防腐蚀措施;增设腐蚀监测探针,对常压塔顶的腐蚀速率变化趋势和影响因素进行分析等一系列腐蚀监控措施以缓解塔顶低温腐蚀问题。通过上述措施的采用,有效地控制了常压塔顶系统的低温腐蚀速度。

塔顶 低温腐蚀 露点 氯化铵沉积 水分析 腐蚀监测 电化学探针

1塔顶低温腐蚀主要机理

1.1 酸腐蚀

塔顶系统最严重的危害之一是盐酸腐蚀。HCl主要来自MgCl2和CaCl2的水解,而NaCl在蒸馏装置的工艺条件下几乎不水解。在高于水露点温度下HCl不会导致腐蚀,但可能生成腐蚀性盐;在有液态水的区域HCl溶于水形成强腐蚀性的盐酸。有时在整体温度高于露点但存在局部冷区的地方也容易发生HCl腐蚀。HCl在初凝区最具腐蚀性,此处大部分HCl进入水相,取决于塔顶氯含量,pH值可高达1~2。而NH3在初凝区较高温度下却不易溶于水,注NH3对此处pH值没什么影响,起不到中和作用。随着温度降低,更多的水凝结,由于稀释作用以及NH3开始溶于水,pH值上升。因此,单纯测量塔顶集液罐冷凝水的pH值并不能反映整个塔顶系统中和剂的作用效果。此外,自然存在于常减压装置的NH3的量不足以完全中和产生的HCl,对于一个不注中和剂的塔顶系统,其自然pH值一般在4左右。

塔顶系统中存在的酸还可能包括硫化氢、小分子有机酸、二氧化碳及硫酸、亚硫酸等。除了HCl和H2S以外,其它酸一般含量少,但它们都会消耗中和剂,在注入中和剂时将pH值提高到中性或更高来避免塔顶系统酸腐蚀的方法可能是不经济的。

1.2结盐

在高于水露点的温度,HCl就能与NH3从气相直接反应产生NH4Cl结晶。NH4Cl的形成温度取决于HCl和NH3的分压,可以通过Kp值与温度关系曲线来预测NH4Cl结盐趋势。NH4Cl吸湿性强,能够吸收水分(即使是还没凝结的水),湿NH4Cl具有较强腐蚀性。结盐一旦形成,通常采用连续或间断注水来抑制堵塞和腐蚀,但如果注水不足或分布不均,可能造成结盐变湿却没有洗去,这会加速垢下腐蚀。另外腐蚀产物氯化铁会与系统中存在的H2S反应生成难溶的硫化铁,导致结垢,难以通过水洗去除。

HCl还可以与有机胺结合生成与NH4Cl具有相似性质的氯化胺,分子越大的胺通常越不易结盐,但许多有机胺盐也会在高于露点的温度形成,导致腐蚀和结垢。还有些氯化胺是液态的,能够流动因而会影响更大范围。有机胺的来源一般是加入塔顶系统的中和剂、缓蚀剂,也有原油携带的来自上游或者炼油厂物料循环中的胺。

1.3 氧的作用

即使小浓度的溶解氧,也会大大加速碳钢、Monel400等金属材料的腐蚀。塔顶系统的氧可能来自泄漏的水冷器管束、电脱盐注水或原油进料。在停工检修打开设备期间,氧对腐蚀的加速作用非常显著。潮湿的NH4Cl沉积物的腐蚀性在有氧存在时会增加,当结盐的管束离开服役环境而暴露在潮湿空气中放置时,有NH4Cl沉积的碳钢换热器管束会迅速腐蚀。电脱盐注水中含氧也可导致电脱盐设备及原油预热换热器的腐蚀加剧。

1.4湿H2S

常减压装置塔顶系统是在湿H2S环境下服役。在未经中和或低pH值条件下,H2S可加速HCl腐蚀,但就均匀腐蚀的冲击来讲,H2S远不及HCl。在有水凝结的区域,H2S可使湿H2S开裂。不过与其它装置中的损害相比,常减压装置发生湿H2S开裂的可能性和敏感性都相对较小。

2 塔顶腐蚀案例

某炼油厂专门加工塔河重质原油,其加工流程为常压-焦化路线,2009年3月停工大检修时发现常压塔顶部第3和4层塔盘之间的塔壁穿孔,见图1。

图1 常压塔顶塔壁穿孔Fig.1 Corrosion perforation on the atmospheric tower shell

漏点以下有长750 mm宽45 mm的条形减薄区,最薄处仅2~4 mm,致使油气泄漏。常压塔顶部及上5层塔盘和塔壁腐蚀严重,见图2。此外,塔顶部封头及第一节筒体焊缝边缘腐蚀严重;塔顶安全阀引出口焊道腐蚀严重,有较深腐蚀坑,沿安全阀口向下有明显冲蚀痕迹;塔顶1~4层降液板有鼓包;塔顶部第一、第二个人孔接管出现局部腐蚀;塔顶温度计、压力表接管及接管焊缝,顶部封头环缝和第一段筒体焊缝上均检测到裂纹。

图2 第5层塔盘腐蚀情况Fig.2 Corrosion on the 5th tray

3 腐蚀原因分析

塔河原油是一种重质高硫中间基原油,具有重质、高硫、低酸、高氮、高氯和高盐等特点。根据2007年至2010年的原油评价数据,塔河原油的氯含量和盐含量很高,而且波动很大,2009年常压塔壁穿孔,氯的质量分数达到276 μg/g,盐的质量分数达到374 mg/g,见图3。此后氯和盐的质量分数也维持在100 μg/g和60 mg/g左右的水平,对于电脱盐以及控制塔顶低温腐蚀非常不利。

图3 塔河原油总氯和盐质量分数变化Fig.3 Chloride and salt levels in Tahe crude oil注:图中的上、下是指上半年和下半年

常压塔穿孔处位于塔顶回流入口下方的1.5 m,在穿孔发生前,常压塔顶操作为冷回流,回流温度40℃。回流温度低且回流的汽油中带水,造成回流入口及下方一定范围内存在液态水,塔顶存在的HCl溶于水中形成盐酸,并且随着水沿塔向下流动,直至达到酸液蒸发温度。该常压塔上部材质为16MnR+0Cr13Al,塔顶6层塔盘及其它内构件材质为0Cr13Al,在塔顶较低温度酸液的作用下会产生极高的腐蚀速率,导致短时间内发生严重腐蚀乃至穿孔。

此外,在塔顶安全阀接管及人孔接管等位置由于没有外保温或保温不良,也存在着酸液冷凝的环境,造成沿流向的盐酸腐蚀。而不锈钢接管及焊缝部位的裂缝为氯离子导致的应力腐蚀开裂。

4 对塔顶腐蚀的监控

4.1 做好原油电脱盐

表1列出了2009年电脱盐运行效果,平均脱盐率达到98.68%。但是塔河原油的性质受上游添加助剂影响显著,2008年5月由于上游加入的降黏剂含大量有机氯,致使轻组分中氯含量急剧升高,导致催化重整预加氢系统腐蚀泄漏,被迫停工检修;导致加氢系统结盐严重,压力降上升,停工水洗频率达1次/周。2008年10月由于输油过程加入了碱性的脱硫剂,电脱盐切水pH值达11以上,影响到电脱盐破乳效果,脱后盐的质量浓度超过20 mg/L,切水油的质量浓度最高达到525 mg/L。为此,除了从源头上减少含氯助剂的使用,可以考虑在罐区注入低温破乳剂,特别是对于水含量高、乳化严重的回炼污油,利用在罐区自然沉降的时间起到脱水脱盐效果,减轻电脱盐压力。

表1 2009年电脱盐效果Table 1 Performance of the electric desalter in 2009

4.2 提高常压塔顶回流温度

根据塔顶物料组成情况以及塔顶操作压力,计算得到塔顶自然露点温度在89℃左右。为避免回流温度过低产生大量水分凝结,增加了常压塔顶回流与稳定汽油的换热,将常压塔顶回流汽油温度由40℃提高到80℃。此后又经两年的运行,常压塔顶系统运行基本平稳,未再发生腐蚀泄漏问题。

4.3 水样化验分析

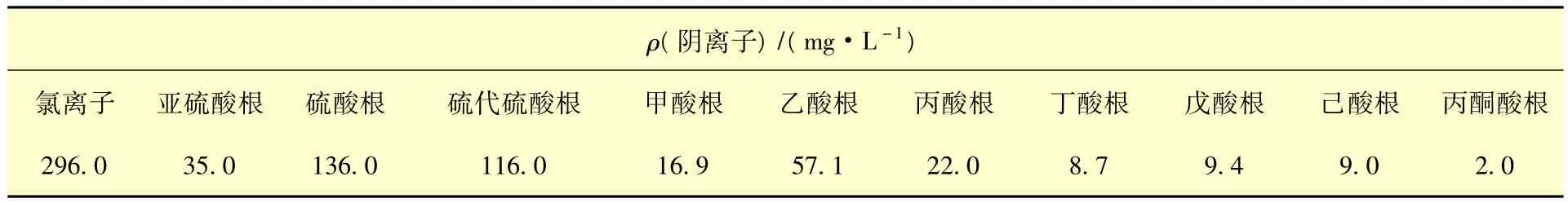

2009年,常压塔顶回流罐切水日常监测的pH值和铁离子的质量浓度都基本控制在达标范围,平均为8.38和2.76 mg/L,在发生穿孔的时间段铁离子质量浓度出现过异常升高,达到10.74 mg/L。为了提供更多信息以便了解腐蚀情况,对常压塔顶水样进行了更全面的化验分析,结果列于表2和表3。

表2 常压塔顶水样pH值和铵-胺分析结果Table 2 pH and amines in condensed water of the atmospheric tower top accumulator

表3 常压塔顶水样阴离子分析结果Table 3 Anions in sour water of the atmospheric tower top accumulator

常压塔顶回流罐切水中含有氨和少量的有机胺(MDEA),表明氨水是主要的中和剂,其pH值控制也较高,在氯离子含量很高的情况下,塔顶氯化铵结盐的风险很高,应适当减少或停止注氨,而以不易结盐的有机胺中和剂替代。

虽然脱盐后原油盐的质量浓度已控制在3~4 mg/L的水平,但常压塔顶水的氯离子质量浓度仍高达近300 mg/L,足以引起低温部位严重的HCl腐蚀和NH4Cl结盐,这表明存在电脱盐不能脱除的有机氯化物和一部分残余无机氯化物盐。为降低塔顶氯离子含量,除了进一步优化电脱盐操作,还可以考虑采用向脱后原油中注碱的措施。大量含硫的酸根是由硫化物氧化产生或是随物料带入装置,一些小分子有机酸的来源主要是原油中高分子量有机酸(环烷酸)的热分解,它们腐蚀性都比较强,也会和HCl和H2S争夺中和剂。

4.4 腐蚀监测探针

除了对塔顶水进行化验分析以外,又在常压塔顶空冷器入口一处安装了英国CAPCIS公司的Concerto MK II电化学噪声腐蚀监测系统,该系统既能像传统的电阻探针、电感探针一样测定全面腐蚀速率,又能给出两个描述局部腐蚀倾向的参数并记录环境温度,从而为技术人员更好地了解常压塔顶系统腐蚀情况提供依据。

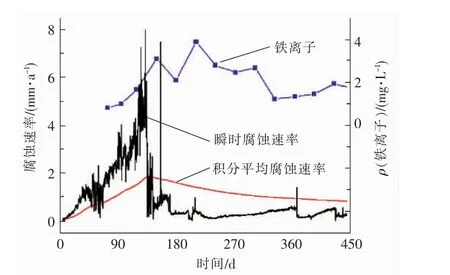

2010年11月至2012年2月塔顶腐蚀速率及铁离子的变化趋势见图4。在2011年4~6月期间腐蚀速率和铁离子都比较高,表明这段时期塔顶腐蚀较为严重。

图4 常顶腐蚀速率及铁离子变化趋势Fig.4 Corrosion rates and total iron ion content of atmospheric tower top

5 结论

(1)在蒸馏装置塔顶系统所处环境下,主要的腐蚀机理有露点位置的HCl腐蚀、NH4Cl结盐堵塞和垢下腐蚀,此外还有溶解氧造成的加速腐蚀作用、湿H2S导致的腐蚀和开裂等。

(2)在某炼油厂常压塔顶部塔壁腐蚀穿孔的案例中,主要是塔顶冷回流入口附近HCl冷凝造成的腐蚀。

(3)为了控制塔顶低温腐蚀,除了做好“一脱三注”等工艺防腐蚀措施外,还可通过塔顶水的分析化验以及在塔顶系统安装腐蚀监测探针等方式更全面更及时地了解塔顶腐蚀情况,从而调整防腐蚀措施,加强腐蚀控制,保证蒸馏装置的安全长周期运行。

Study on Low-temperature Corrosion in Crude Distillation Unit Overhead

Han Lei,Liu Xiaohui

(SINOPEC Qingdao Safety Engineering Institute,Qingdao,Shandong 266071)

The main corrosion mechanisms of tower overhead system of crude distillation unit distillation system and countermeasures were summarized,including the hydrochloric acid corrosion at dew point,the NH4Cl fouling and underdeposit corrosion as well as the effect of dissolved oxygen on accelerating the corrosion and the wet H2S corrosion and cracking.A corrosion case in refinery was introduced that the cylindrical shell on the top part of the atmospheric tower was perforated due to HCl corrosion.The causes and process of the corrosion case were analyzed.Several corrosion monitoring and controlling measures were taken for mitigating the overhead corrosion.The operations of desalter were optimized to ensure a sulfur removal rate of 98.68%,improve desalting performance and assure the effective removal of inorganic chlorides.The overhead reflux temperature was raised from 40℃ to 80℃ to minimize water condensate.The water in overhead accumulator was analyzed to know the conditions of the overhead system corrosion and to take mitigating measures accordingly.An electrochemical probe for corrosion monitoring was installed to acquire the trend of corrosion rate and to analyze its impact factors to mitigate the tower overhead corrosion.The application of above measures has effectively brought the corrosion of crude distillation unit overhead system under control.

tower overhead,low - temperature corrosion,dew point,ammonium chloride depositing,water analysis,corrosion monitoring,electrochemical probe

TE624.2

A

1007-015X(2012)03-0016-04

2011-11- 14;修改稿收到日期:2012-04-09。

韩磊(1980-),应用化学博士,工程师,主要从事石化设备腐蚀与防护方面的研究工作。E-mail:leihan1980@yahoo.com.cn。

(编辑 寇岱清)