铁帽中锌、铁氧化矿石选别研究

杨金林,马少健,苏秀娟,莫 伟,封金鹏,王桂芳

( 广西大学资源与冶金学院,广西 南宁 530004 )

铁帽是指各种金属硫化物矿床经受较为彻底的氧化、风化淋蚀作用后,形成以Fe、Mn、Si、Al和Ca等为主的氧化物、含水氧化物、次生硫酸盐、各种矾类及黏土质混合物的堆积体。它分布于原生硫化矿床上部或附近地段,在组构上往往反映了原生硫化物的晶体形态,或某些矿物学上的特点等。在铁帽形成过程中,地壳表层矿石中的金属矿物经受强烈氧化、风化作用,会发生水解、水合、氧化、还原、离子交换等反应,导致元素的迁移和富集,主要表现为某些元素的淋滤失散和另一些元素的残积富集两个对立面。一些元素在迁移过程中有可能被黏土矿物、褐铁矿或一些胶体矿物吸附而残积富集,形成新的矿床,如铁帽型金(银)矿[1-4]。

从矿产资源可持续利用角度讲,开发利用低品位矿,对于缓解冶金原料不足,保持行业稳定发展具有重要意义。本研究矿石为某硫化矿床铁帽中含锌、铁氧化矿石,矿石含锌(13%)、铁(40.2%)较低,但其分布广,总储量大,估计有数百万t。如果能综合回收锌、铁,它将是一种很有潜力的锌、铁资源。基于国内外对该类型矿石研究少,且在处理含锌10%左右的氧化矿方面没有经济可行的技术,并且矿石中含有40.2%的铁,因此,对该矿石进行锌、铁回收试验研究具有一定的现实意义。本文从常规物理选矿方法、常规碱性浸出、机械活化浸出以及深度还原-磁选等几个方面,比较详细地考察了回收有用金属锌、铁的可能性,为后续开发利用该类型矿石提供基础数据。

1 矿石性质

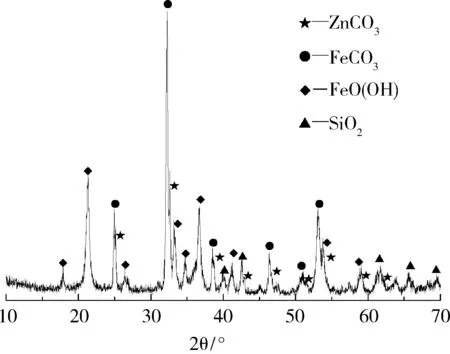

研究矿石为某地硫化矿床铁帽中的含锌、铁氧化矿石,矿石多元素分析结果见表1,矿石XRD图谱见图1。由表1可以看出,矿石中有用金属锌、铁含量低,分别为13%、40.2%。由图1可以看出,矿石中主要金属矿物为菱铁矿、褐铁矿以及少量菱锌矿,脉石矿物主要为石英等。矿石矿物组成简单,但对该矿石进行的物相分析结果表明,矿石中存在锌铁类质同象。因此,该矿石属于低品位难选矿石。

表1 矿石多元素分析结果

图1 矿石XRD图

2 试验研究

2.1 选矿试验研究

从矿石性质研究结果可知,矿石中含有独立的锌矿物与铁矿物,若能进行选矿分离,进一步富集锌、铁矿物,从而得到独立的锌精矿与铁精矿,将可以大大降低后续冶炼成本。因此,研究了该矿石的常规选矿试验。对锌氧化矿来讲,其选矿方法主要有加温硫化-黄药浮选法和硫化-胺浮选法,另外还有反浮选和絮凝浮选等方法。氧化锌矿物难选的主要原因,是矿泥及可溶盐的影响[5-6]。菱铁矿比较经济的选矿方法是重选、强磁选、磁化焙烧磁选等。回收褐铁矿的方法有强磁选、反浮选、正浮选、焙烧-磁选以及深度还原-磁选等[7-9]。

在此,研究考察了浮选、磁选、重选方法回收锌、铁的可能性。其中,浮选试验考察了磨矿细度以及各种药剂用量对选别指标的影响。磁选试验考察了磨矿细度与磁场强度对选别指标的影响。重选试验考察了磨矿细度对选别指标的影响。选矿试验研究结果表明,浮选选锌试验最优结果为:精矿含锌13.59%,含铁38.22%,锌回收率为33.56%,铁回收率30.54%;浮选选铁试验最优结果为:精矿含铁41.15%,含锌13.12%,铁回收率77.95%,锌回收率为76.83%。磁选试验最优结果为:精矿含铁40.22%,含锌13.05%,铁回收率58.11%,锌回收率为58.22%。重选试验最优结果为:精矿含铁40.25%,含锌13.35%,铁回收率52.19%,锌回收率为53.45%。由此可见,各种精矿中锌、铁品位均在原矿锌、铁品位上下波动,未能实现有效富集。因此,常规选矿方法不能有效分离锌、铁。

2.2 碱性浸出试验研究

考虑到常规选矿方法不能有效回收锌、铁,研究考察先采用碱性浸出手段回收锌,再对浸渣后续处理回收铁。碱性浸出可以使氧化锌矿石中的Fe、Si、Ca、Mg等杂质成分不进入溶液,避免了酸性浸出带来的脱硅困难、渣量大、渣含锌高等缺点。碱性浸出采用的浸出剂有氨水、氨水-铵盐以及氢氧化钠等[10-11]。浸出试验试究主要考察了浸出剂种类、浸出剂初始浓度、浸出时间、浸出温度等因素对金属浸出率的影响。

2.2.1 常规碱性浸出

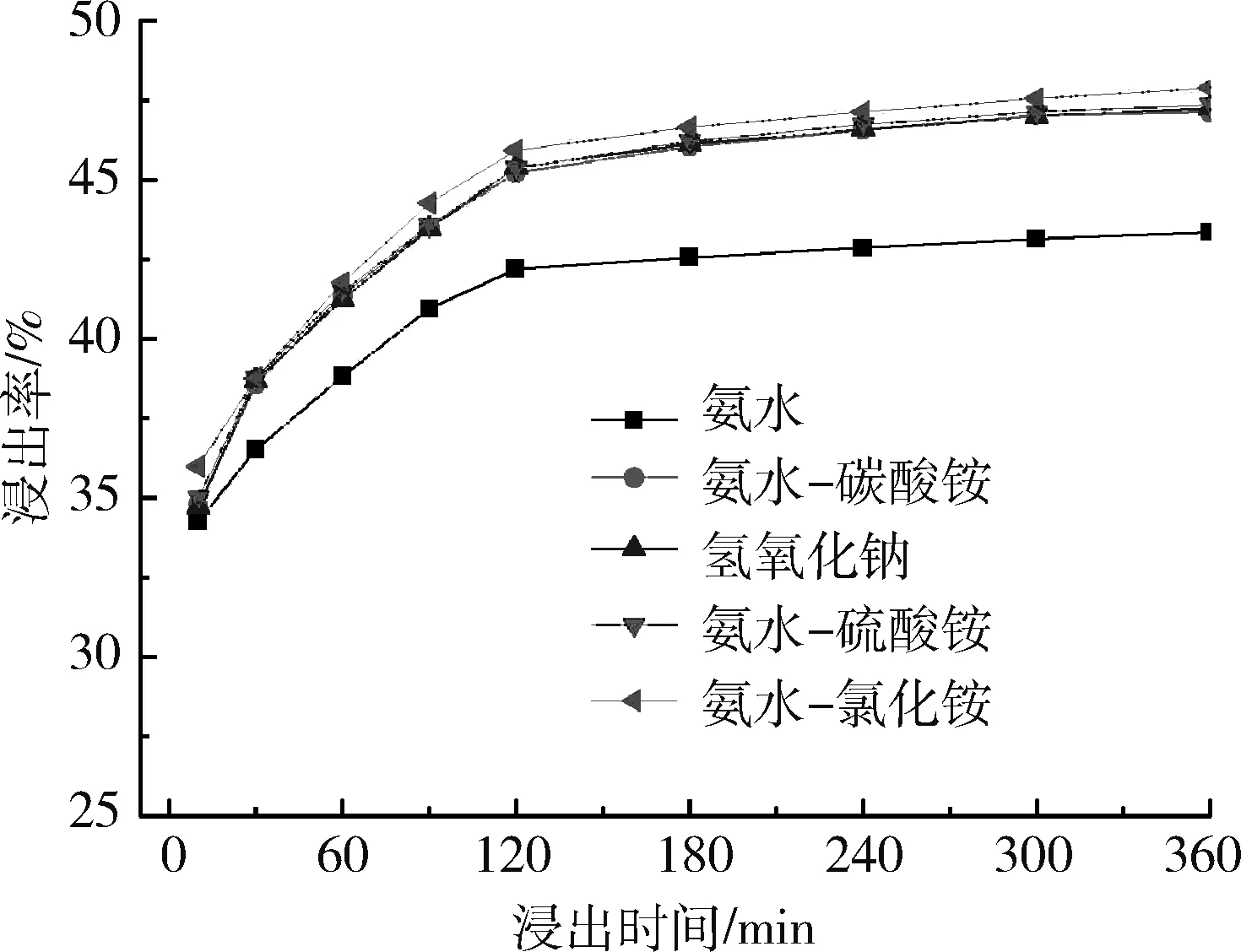

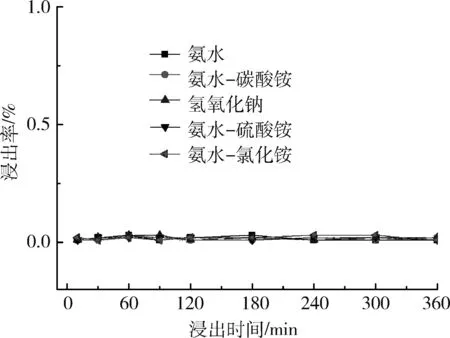

由于研究矿石含铁高,而碱几乎不溶出铁,可以考虑先碱性浸出回收锌,再处理浸渣回收铁。因此,研究了碱性浸出。在碱性浸出中,采用氨水、氨水-氯化铵、氨水-硫酸铵、氨水-碳酸铵与氢氧化钠作浸出剂,考察了浸出剂初始浓度、矿浆液固比、浸出时间、浸出温度等因素对锌、铁浸出率的影响。在合适的浸出剂初始浓度、液固比、浸出温度条件下,采用不同浸出剂时浸出时间对锌、铁浸出率的影响,见图2与图3。不同浸出剂浸出产品XRD图谱与原矿XRD图谱比较见图4。

从图2可以看出,随着浸出时间的延长,锌浸出率随之增大,在120min之前,锌浸出速度快,在120min之后,浸出速度变慢。从图3可以看出,随着浸出时间的延长,铁基本不被浸出,铁浸出率很低,在0.1%以下,可视为误差;故后面浸出不考虑铁的浸出。总的看来,采用各种碱性浸出剂浸出研究矿石,获得的锌浸出率不到50%。从图4可以看出,不同浸出剂浸出产品与原矿的XRD图差别不大,仅是原矿中的菱锌矿衍射峰消失,这说明矿石中的菱锌矿被浸出而进入溶液。

2.2.2 机械活化浸出

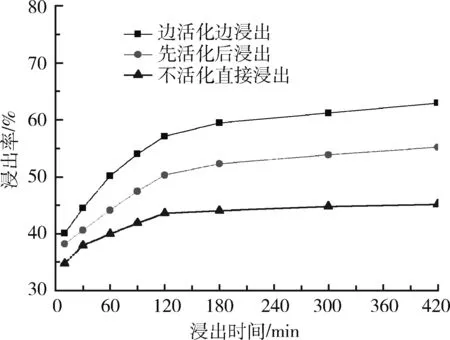

机械活化是指矿物在机械力作用下产生晶格畸变和局部破坏,并形成各种缺陷,导致其内能增大,反应活性增强,从而可以实现矿物在较低浸出剂浓度和较低温度下的浸出。研究采用氨水-硫酸铵作浸出剂,考察了边活化边浸出、先活化后浸出与不活化直接浸出三种浸出方式对锌、铁浸出率的影响。边活化边浸出时,磨矿与浸出同时在行星式球磨机中进行,球料比为20∶1,浸出液固比为10∶1,浸出温度为室温,活化时间与浸出时间相同,均分别为10min、30min、60min、90min、120min、180min、300min、420min。先活化后浸出时,磨矿在行星式球磨机中进行,球料比为20∶1,活化时间分别为10min、30min、60min、90min、120min、180min、300min、420min;活化后再浸出,浸出液固比为10∶1,浸出温度为室温,浸出时间与活化时间相同。不活化直接浸出时,浸出液固比为10∶1,浸出温度为室温,浸出时间分别为10min、30min、60min、90min、120min、180min、300min、420min。机械活化浸出对锌浸出率的影响,见图5。

从图5可以看出,机械活化对锌的浸出有积极作用。边活化边浸出时,锌最高浸出率约63%,比先活化后浸出与不活化直接浸出依次高出约7%与17%,具有一定的效果。从锌浸出速率来讲,三种浸出方式均在120min之前,锌浸出速度快,在120min之后,浸出速度变慢。

2.2.3 多段碱性浸出

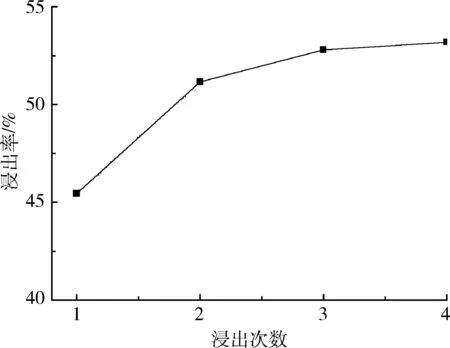

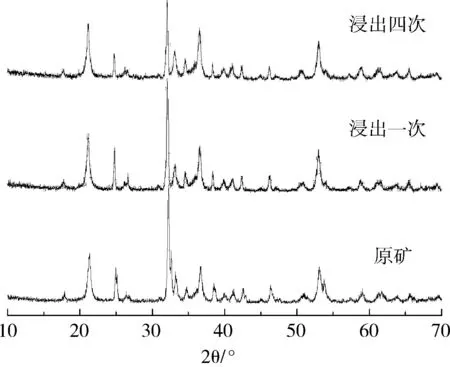

由前面浸出结果可知,常规碱性浸出锌,浸出率不高,在50%以下;机械活化浸出最好结果,才接近63%。这说明有相当一部分锌在碱性介质中难以浸出,为了弄清其浸出规律,研究了多段浸出。多段浸出主要考察浸出次数对锌浸出率的影响。在合适浸出剂浓度、液固比、浸出时间、浸出温度条件下,浸出次数对锌浸出率的影响见图6。部分浸出产品XRD图谱与原矿XRD图谱比较见图7。

图2 不同浸出剂时浸出时间对锌浸出率的影响

图3 不同浸出剂时浸出时间对铁浸出率的影响

图4 不同浸出剂浸出产品XRD图谱与原矿XRD图谱

图5 机械活化对锌浸出率的影响

图6 多段浸出对锌浸出率的影响

图7 多段浸出产品XRD图谱与原矿XRD图谱

从图6可以看出,浸出次数的变化对锌的浸出有一定影响,锌浸出率随浸出次数的增加而增大,但从第二次浸出之后,锌浸出率增大速度越来越慢。从图7可以看出,多段浸出产品与原矿的XRD图差别不大,仅是原矿中的菱锌矿衍射峰消失,这说明矿石中的菱锌矿被浸出而进入溶液。

2.3 深度还原-磁选试验研究

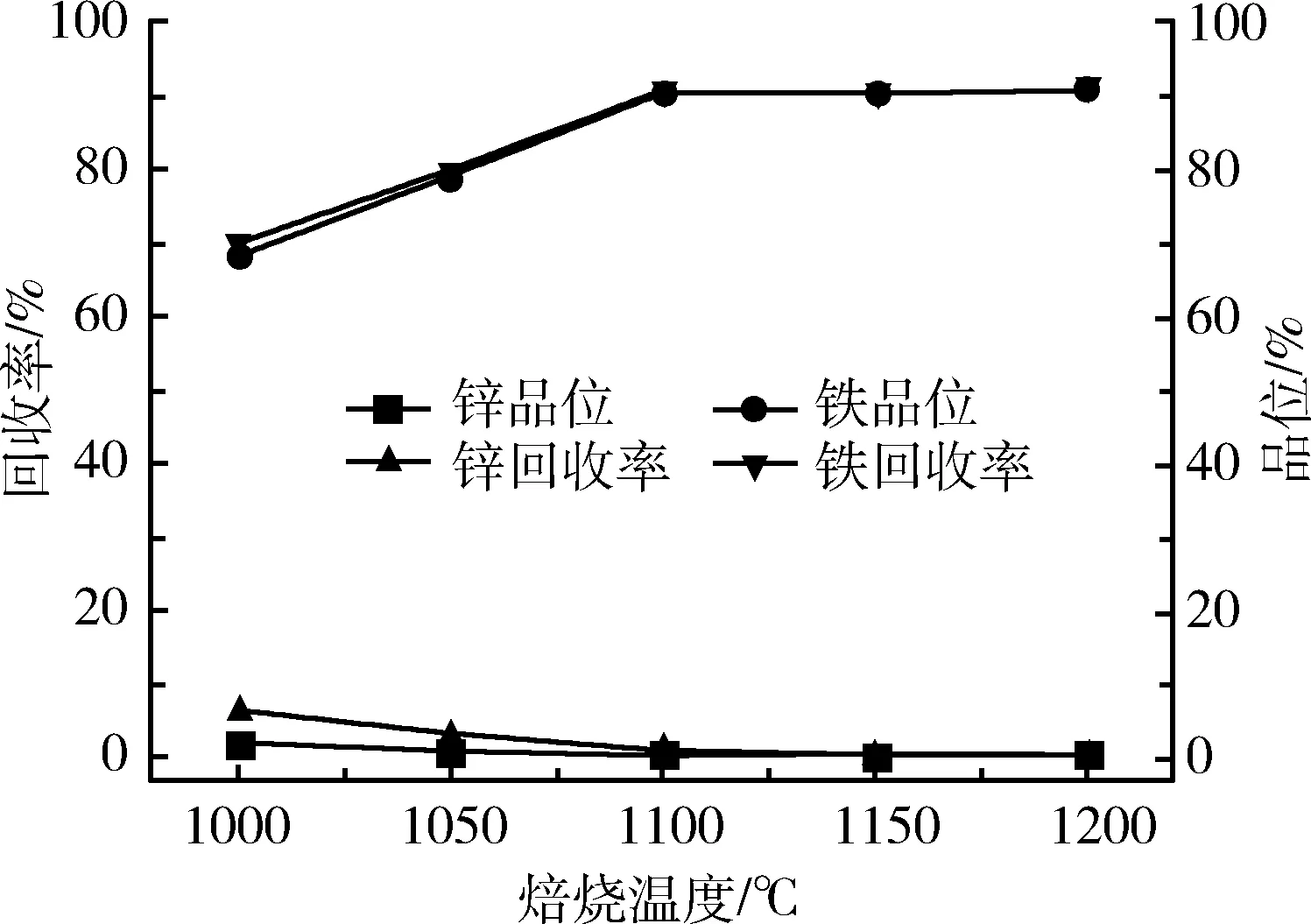

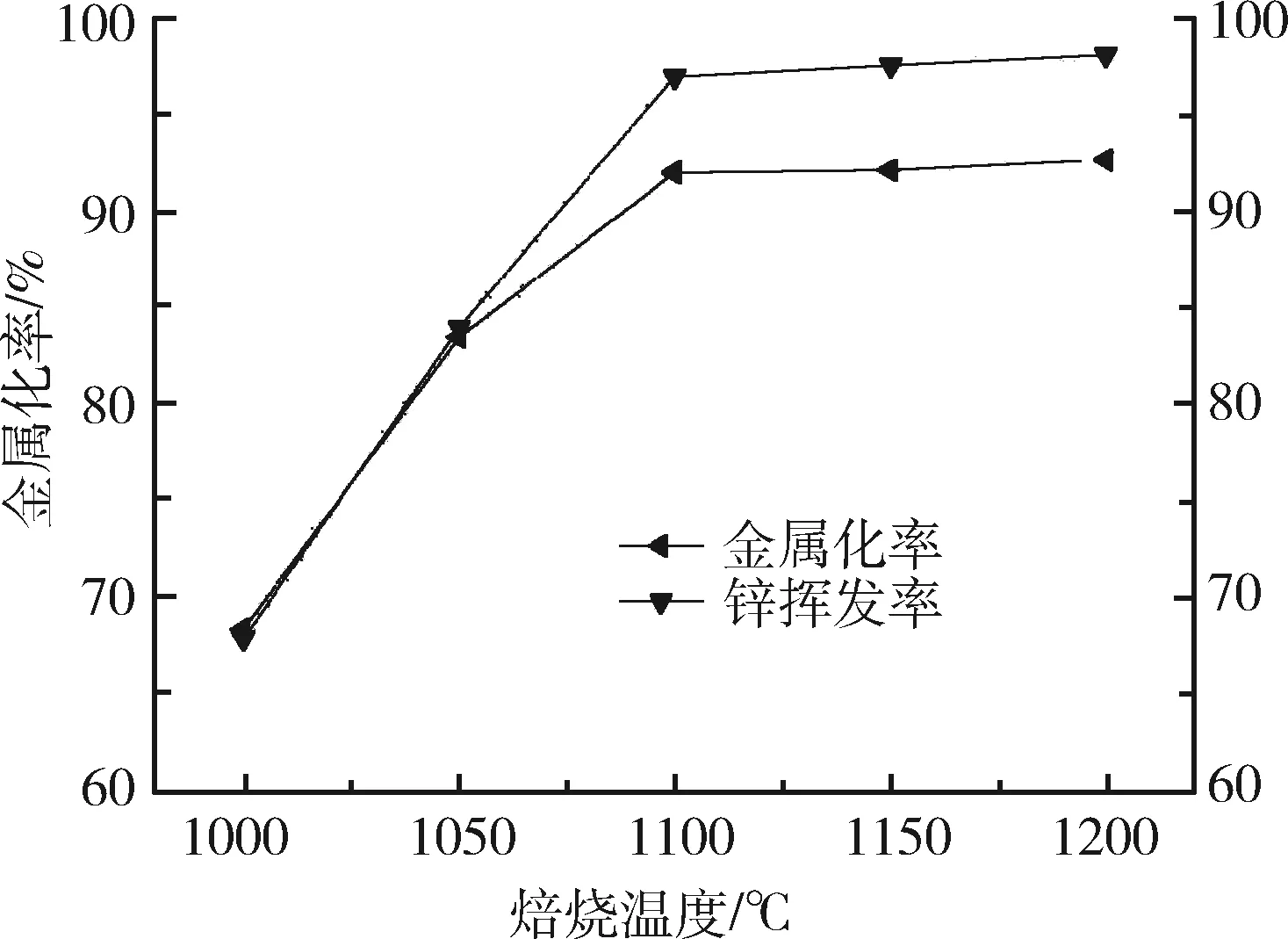

由前面试验研究结果可知,由于矿石中锌铁存在类质同象,导致选别关系复杂,采用常规选矿、常规浸出与常规焙烧-磁选等方法,均不能获得理想的选别指标。考虑到在高温时矿石中的铁可以采用深度还原技术还原成海绵铁,再采用磁选方法回收铁;同时锌也可以被还原出来,而锌金属沸点约在906℃,锌挥发出来与氧形成氧化锌,采用收尘可以回收锌,最终实现锌、铁分离。深度还原-磁选试验,考察了还原剂用量、焙烧温度、焙烧时间、添加剂用量、磁选时磨矿细度以及磁选时磁场强度等因素对选别指标的影响。研究采用无烟煤做还原剂,其工业分析见表2。还原剂占原矿样的比例为90%,添加剂占原矿样的比例为10%,焙烧时间为180 min,焙烧温度分别为1000℃、1050℃、1100℃、1150℃、1200℃。焙砂经冷却、磨矿后,进行磁选,其中焙烧温度对选别指标的影响见图9,对焙烧效果的影响见图10。

表2 煤的工业分析结果

图9 焙烧温度对锌、铁选别指标的影响

图10 焙烧温度对焙烧效果的影响

从图9可以看出,随着焙烧温度的升高,铁精矿中锌品位与锌回收率降低;而铁品位、铁回收率增大。在1100℃之前,变化幅度较大,在1100℃之后,变化幅度较小。从图10可以看出,随着焙烧温度的升高,金属化率与锌挥发率增大,在1100℃之前,变化速度快,在1100℃之后,变化较小。采用深度还原-磁选工艺处理研究矿石,最终获得的铁精矿铁品位与铁回收率均在90%以上,金属化率在92%以上,锌挥发率在97%以上,选别指标比较理想。

3 结论

1)研究矿石为硫化矿床铁帽中含锌、铁氧化矿石,矿物组成简单,但存在锌铁类质同象,导致矿石性质复杂,选别困难。

2)采用常规选矿方法,获得的最好指标为铁品位41.15%,锌品位13.12%,铁回收率77.95%,锌回收率为76.83%,这说明矿石中的锌、铁未能得到有效富集。

3)采用碱性浸出方法,锌浸出率不高,常规浸出在50%以下,机械活化浸出最好结果也仅接近63%。在碱性浸出中,铁基本不被浸出。

4)采用深度还原-磁选方法,最终获得的铁精矿铁品位与铁回收率均在90%以上,金属化率在92%以上,锌挥发率在97%以上。

[1] 薛春纪, 祈思静. 基础矿床学[M]. 北京: 地质出版社, 2006.

[2] 胡玉蓉, 丁娟, 邹家柱, 等. 铁帽型金矿石制粒堆浸提金试验研究[J]. 湿法冶金, 2005, 24 (2): 77-79.

[3] 巫汉泉. 矽卡岩铁帽型金矿石堆浸提金工艺特性[J]. 黄金, 2001, 22(9): 32-33.

[4] 郑其. 铁帽型金矿石制粒堆浸提金工艺的探讨[J]. 黄金, 2002, 23(8): 29-32.

[5] 毛素荣, 杨晓军, 何剑, 等. 氧化锌矿浮选现状及研究进展[J]. 国外金属选矿, 2007 (4): 4-6.

[6] 刘荣荣, 文书明. 氧化锌浮选现状与前景[J]. 国外金属矿选矿, 2002(7): 17-19.

[7] 余永富. 我国铁矿山发展动向、选矿技术发展现状及存在的问题[J]. 矿冶工程, 2006(1): 21-25.

[8] 韩跃新, 高鹏, 李艳军, 等. 白云鄂博氧化矿石深度还原物料分选试验研究[J]. 现代矿业, 2010(12): 28-32.

[9] 徐承焱, 孙体昌, 杨慧芬, 等. 铁矿直接还原工艺及理论的研究现状及进展[J]. 矿产保护与利用, 2010(8): 48-54.

[10] 陈爱良, 赵中伟, 贾希俊, 等. 氧化锌矿综合利用现状与展望[J]. 矿冶工程, 2008, 28(6): 62-66.

[11] Shirin, E., Fereshteh, R., Sadrnezhaad, S.K. Hydrometallurgical treatment of tailings with high zinc content[J]. Hydrometallurgy, 2006, 82: 54-62.