海底管道涂层抗滑脱技术及应用

张晓灵,刘元永,王志刚,王佐强

(1.中海油能源发展股份有限公司管道工程分公司,天津 300452;2.中海石油(中国)有限公司深圳分公司,广东深圳 518067)

海底管道涂层抗滑脱技术及应用

张晓灵1,刘元永2,王志刚1,王佐强2

(1.中海油能源发展股份有限公司管道工程分公司,天津 300452;2.中海石油(中国)有限公司深圳分公司,广东深圳 518067)

文章根据铺管船采用S型铺设海底管道的作业特征,介绍了海底管道防腐层和混凝土配重层涂敷工艺,可以确保各钢管涂敷层间具有足够的剪切强度,使得在铺管过程中设定的轴向张力作用下,不致发生钢管各涂敷层间剪切强度不足而产生滑脱的现象,保证铺管过程中海底管道完好。

海底管道;铺设;钢管涂敷;剪切强度;滑脱

0 引言

现在世界上用铺管船铺设海底管道主要采用三种铺设方法,即S型曲线铺设法、J型曲线铺设法和滚筒 (卷轴)铺设法,可统称为铺管船铺设法。J型曲线铺设法一般用于大水深和大管径的海底管道铺设,滚筒铺设法多用于不带混凝土配重层的小管径海底管道的铺设,而S型曲线铺设法是最普遍采用的一种海底管道铺设方法,目前中海油所有海底钢制管道均采用S型曲线铺设法 (近岸段除外)。

在海底管道铺设过程中必须将管道应力控制在允许范围内,在铺管船上需要对被铺设的管道施加一个设定拉力。该拉力是由张紧器上下履带上夹持爪挤压管道外涂敷层形成的,此挤压力转换为钢管涂敷层层间的剪切应力,通过相邻涂敷层间的剪切应力传递,最后成为对钢管的拉力。

在海底管道铺设过程中,如果涂敷钢管的涂敷层间剪切应力传递能力不够强,便会产生涂敷层之间的脱滑,从而有可能造成数百米管道和某些铺管设备损坏。如何保证涂敷钢管各涂敷层间具有足够的剪切应力传递能力是钢管涂敷工艺设计的主要内容之一。

1 海底管道铺设张力及涂敷层间剪切应力估算

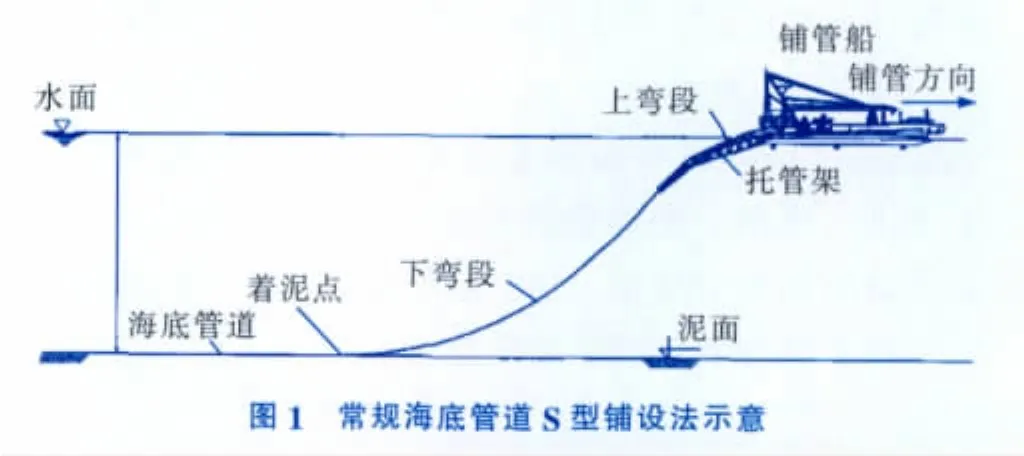

常规铺管船的铺管作业线拥有6~12个工作站,铺管船法铺设海底管道是一种连续流水作业,其作业顺序为:钢管组对→焊接→无损检验→节点防腐处理及浇铸节点段填充材料→管道下水。图1为常规海底管道S型铺设法示意。

1.1 海底管道结构型式

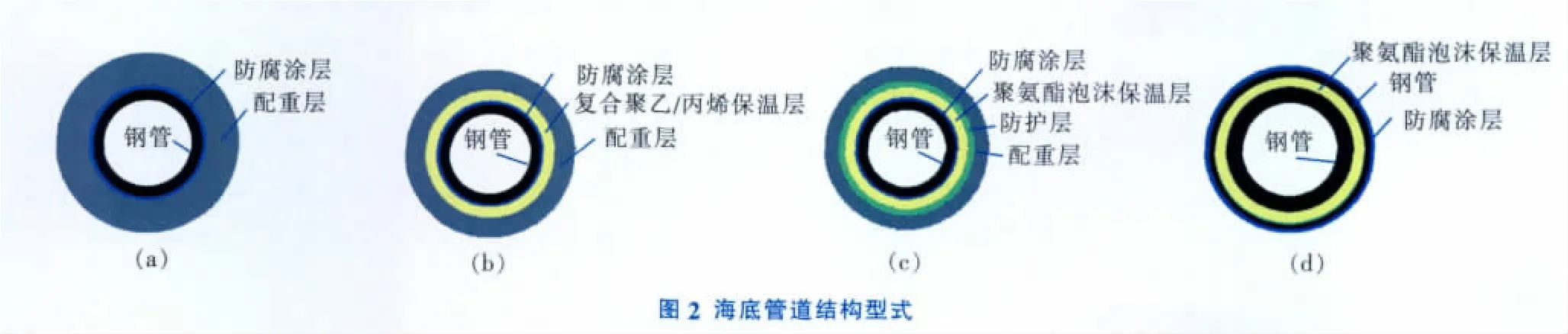

海底管道结构型式主要取决于其输送介质和其服务的海域环境条件。海底管道的结构型式如图2所示。其中图2(a)为用于天然气和成品油输送的管结构, 图 2(b)、(c)、(d) 为用于原油输送的保温管结构。

1.2 铺管应力和涂敷层间剪切应力强度估算

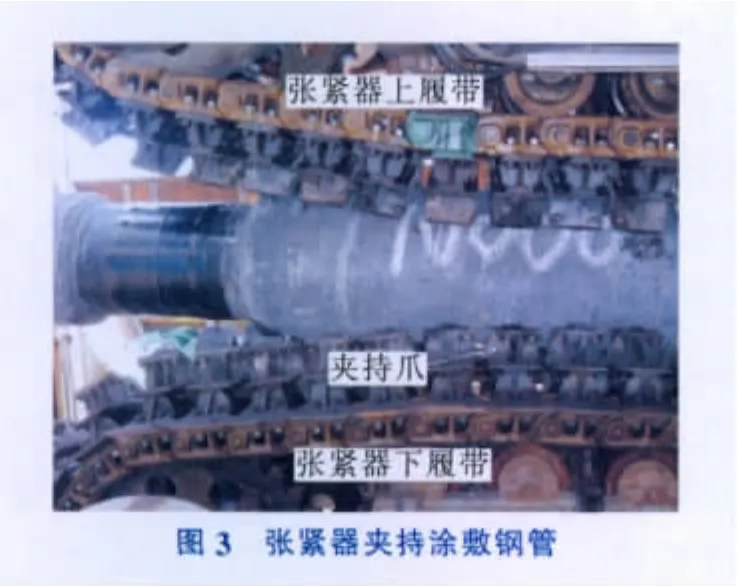

海底管道工程招标一般很少采用EPCI招标策略 (通常分为4个工程包,即:设计、钢管采办、钢管涂敷和海管铺设标),而实际上,管道铺设承包商的确定往往晚于钢管涂敷授标,此时在未得到准确的海底管道铺设张力值的情况下,可按下式估算海管铺设所需的张力:

式中FT——铺管张力/N;

Ws——灌满水单位长度管道沉没重力/(N/m);

d——最大铺设水深/m;

γc——悬链线因子,取1.06;

γd——动力放大系数,取1.40。

铺管张力是通过张紧器夹持海管提供的,图3为张紧器夹持涂敷钢管照片。

张紧器夹持爪对涂敷钢管的挤压载荷可按下式计算:

式中Fs——张紧器夹持爪对管道总挤压力/N;

f——张紧器夹持爪与钢管涂敷层之间摩擦系数。

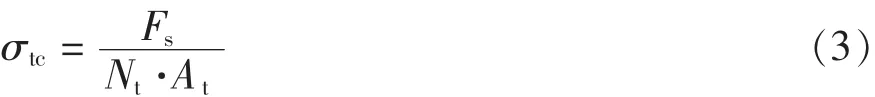

张紧器对涂敷钢管的挤压应力可按下式计算:

式中σtc——挤压应力/Pa;

Nt——张紧器夹持涂敷钢管夹持块数量;

At——每个夹持块与钢管涂敷层的接触面积/m2。

公式 (3)适用于图2(a)、(b)型管道结构的混凝土配重层抗压强度的确定。但对于图2(c)型管道结构,由于聚氨酯泡沫的抗压强度极差,如果混凝土配重层厚度小 (即混凝土环刚度小),则混凝土环有可能被张紧器的夹持爪夹碎。因此,对图2(c)型海管的混凝土配重层设计除了考虑混凝土的抗压强度外,还应计算混凝土环的最小刚度。

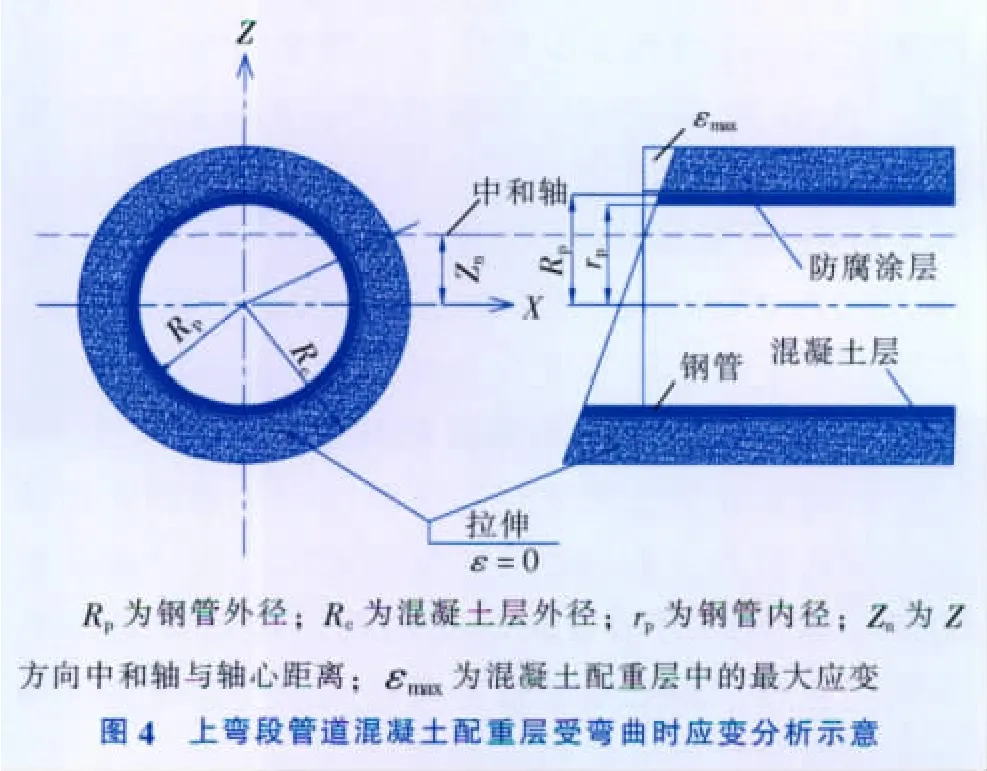

海底管道S型铺设过程中,管道形状由三个区段构成:即在铺管船作业区段为直线、在托管架区段为上弯段、在悬链区段为下弯段。对带有混凝土配重层的海底管道来说,由于混凝土具有较高的抗压强度,但抗拉强度较差,因此,在分析海底管道铺设应力时,应对上弯段混凝土配重层的应变进行校核,而且弯曲管道段受拉一侧的混凝土刚度可忽略不计,其应变值取零 (ε=0)。上弯段混凝土中层纤维应变按下式计算:

式中εmean——计算所得上弯段平均应变;

D——钢管直径/m;

R——托管架半径(管道上弯段弯曲半径)/m;εaxial——轴向应变;

γcc——混凝土挤压安全因子,取1.05;εcc——混凝土挤压极限平均应变。

当混凝土配重层厚≥40 mm时,D 1 068 mm(42 in)和 D 406 mm (16 in) 管道的 εcc分别为0.22%和0.24%。对D 406~1 068 mm的管道,其εcc值可采用线性插值法求得。

上弯段管道的钢管—混凝土配重层复合截面应变分布如图4所示。

应变计算分析基于以下假定:

(1)防腐涂层被忽略。

(2)钢具有线性特性。

(3)混凝土拉伸强度不计。

在距管道中心Z处的应变ε应按下式计算:

式 (6)中符号含义见图4。混凝土压缩特性曲线呈抛物线型,其最大应变为0.2%。

2 海底管道钢管涂敷抗滑脱工艺设计

2.1 钢管防腐涂层层间剪切应力传递能力

钢管防腐涂层的剪切应力传递能力主要受以下因素影响:涂敷层的类型及涂敷方法;抗滑脱方法;施加载荷条件等。钢管防腐涂层层间剪切应力传递能力都是根据试验结果经统计分析所得的经验数值。Palmer做了由张紧器夹持爪夹持煤焦油瓷漆(CTE)+玻璃丝纤维布涂敷的钢管抗剪切试验,结果该种类型防腐涂层剪切应力传递能力为100~170 kPa[1];Aaches和Adams用类似模拟试验方法对涂敷层为环氧树脂粉末 (FBE)的防腐钢管进行试验,发现其剪切应力传递能力变化范围为0~125 kPa[2],同时发现如果对环氧树脂层的表面进行增加粗糙度处理,可大大增加剪切应力传递能力。到目前为止尚未发现有关三层聚乙烯防腐涂层(3LPE)的剪切应力传递能力的报道,根据3LPE特性,其剪切应力传递能力应介于CTE和FBE之间。

2.2 防腐涂层材料

20世纪带混凝土配重层的海底管道防腐涂层大多由煤焦油瓷漆+玻璃丝纤维布构成,虽然该涂层具有较大的剪切应力传递能力 (100~170 kPa),但由于其对环境和涂敷操作人员健康均有一定的危害,故逐渐被3LPE和单/双层环氧粉末防腐(FBE)结构所取代。

3LPE防腐结构各层厚度:FBE为150~400μm,PE为2.0~3.5 mm;单/双层环氧粉末防腐 (FBE)结构的环氧粉末层厚度为400~900 μm。

2.3 提高防腐层表面粗糙度的技术

为增大混凝土配重层与防腐涂层接触面的剪切应力传递能力,最理想的防腐涂敷工艺设计应是在防腐涂敷的同时实现对防腐涂敷层粗糙度要求[3]。下面扼要介绍中海油管道工程公司研究开发的三种增加防腐涂层表面粗糙度的技术。

2.3.1 对于单/双层环氧粉末防腐配重管——胶粘剂加防滑颗粒法

对于单/双层环氧粉末防腐外加混凝土配重层,理想的混凝土配重层涂敷工艺为挤压 (压绕)式,但由于设备限制,中海油管道工程公司研究开发了一种适用于喷射式混凝土配重设备的涂敷工艺。

这种工艺是将特殊胶粘剂挤出涂敷于环氧粉末防腐层上,然后在熔融状态的胶粘剂上撒上聚烯烃防滑颗粒,冷却固化后再进行混凝土配重涂敷。这种防腐涂层与混凝土配重层间的剪切应力 >100 kPa。这项技术在中石化岙山—镇海海底管道项目中得到成功应用。

2.3.2 对于三层聚乙烯防腐配重管——防滑颗粒法

在刚涂敷好还未进入冷却区固化前的聚乙烯表面抛撒聚乙烯防滑颗粒,冷却后在聚乙烯表面形成麻面,然后再进行配重涂敷。防滑颗粒尺寸:平均粒径350 μm,最大粒径500 μm;防滑颗粒用量:约50 g/m2。这种防腐涂层与混凝土配重层间的剪切应力为100 kPa以上。这项技术在中海油春晓、番禺/惠州等项目中成功应用。

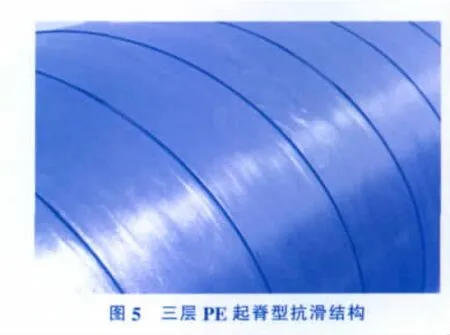

2.3.3 对于三层聚乙烯防腐配重管——起脊法

通过在挤塑机压棍上增加凹槽的办法在三层聚乙烯表面形成一道螺旋状的突起肋而起到抗剪切的作用,然后进行混凝土配重涂敷。具体做法是,在硅胶棍上开一环状凹槽,钢管在生产线上匀速旋转前进,硅胶棍匀速旋转挤压聚乙烯,从而在三层聚乙烯涂层上形成间距为14~15 cm、高度为1~2 mm的螺旋凸脊 (见图5)。这种防腐涂层与混凝土配重层间的剪切应力>200 kPa,这项技术已在中海油东方1-1等项目中成功应用。

三种防腐层表面粗化技术中,第一种是针对单/双层环氧粉末防腐层直接加配重层的涂敷方式。第二种和第三种虽然都是针对三层聚乙烯防腐加配重的,但是各有特点。抛撒防滑颗粒法工艺比较简单,容易实现,但是防滑效果不如起脊法;起脊法特点是螺距、脊高可调,防滑效果好,适用于水比较深、铺管张力较大的项目,缺点是工艺实现难度较大。

3 混凝土配重层与防腐涂层间抗滑能力试验方法

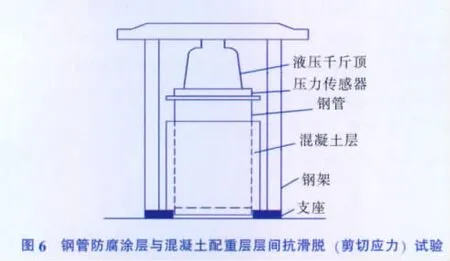

海底管道钢管涂敷工艺设计完成后,为保证涂敷后成品管满足所规定的各项技术要求,在正式开始钢管涂敷之前,应对涂敷工艺进行试验验证(PQT),其中混凝土配重层与防腐涂层层间抗滑能力是重要试验项目。

混凝土配重层与防腐涂层层间剪切强度试验方法如图6所示。

试验管段混凝土的抗压强度必须达到最小规定值,试验管段混凝土涂敷长度不小于2倍钢管直径。当试验施加载荷达到规定值之后,停止加载,试件的施加载荷应至少连续保持4 h,并观测是否有滑动迹象;4 h之后,若无滑脱发生,再以每次增加50 kN对试件加载,直到滑脱发生,并记录出现滑脱时最大施加载荷。混凝土配重层与防腐涂层间的抗滑脱剪切强度按下式计算:

式中τ——层间剪切强度/kPa;

Ps——出现滑脱时施加载荷/kN;

Dc——计防腐涂层厚度的管外径/m;

h——试验件混凝土涂敷层长度/m;

[τ]——许用应力/kPa。

如果试验失败,应分析失败的原因,改进涂敷工艺设计,再进行涂敷层层间抗滑剪切强度试验。

4 结束语

随着陆上石油的逐渐减少,海洋石油 (特别是深水油气)的勘探开发将成为重要的替代与补充,致使海底管道的建设迅猛增加。而海底管道难以检测维修且泄漏后极易造成恶劣影响,所以一定要保证其在储存、安装和运营期间的涂层质量。其中,安装期间管道涂层的滑脱是影响涂层质量的最重要因素,所以应根据海底管道铺设过程中混凝土配重层受力分析和试验结果,合理地确定涂层抗滑脱技术与工艺,提高涂敷质量,避免施工中造成滑脱和涂层剥落。

[1]Palmer A C.Concrete Coating for Submarine Pipelines[J].Magazine of Concrete Research,1982,34(120):119-129.

[2]Arches G L,Adams A J.The Behaviour of Concrete over Thin Film Epoxy Coatings on Offshore Pipelines[A].The 1983 Offshore Technology Conperence[C].Houston:OTC,1983.85-94.

[3]刘迟,杜中强.对单环氧防腐海底管道配重层防滑工艺的改进[J].石油工程建设,2007,(2):33-34.

Anti-slippage Techniques of Submarine Pipeline Coatings and Application

ZHANG Xiao-ling(CNOOC Energy Technology&Services-Pipeline Engineering Co., Tianjin 300452, China),LIU Yuan-yong,WANG Zhi-gang,et al.

This paper introduces coating techniques of anticorrosion layer and concrete weights of submarine pipeline based on the characteristics of S type pipelaying method.The techniques can ensure enough shear strengths between the layers,so the phenomenon of slippage due to insufficient shear strength between the layers will not occur during pipelaying under preset pipeline axial tension,thus ensure the pipeline in good condition in the laying process.

submarine pipeline;laying;steel pipe coating;shear strength;slippage

10.3969/j.issn.1001-2206.2012.04.007

张晓灵 (1972-),男,河北万全人,高级工程师,1994年毕业于西安交通大学化学工程专业,现从事海洋管道工程相关技术研究。

2011-07-15