阿布扎比原油管道项目海底管道底拖法施工技术

汪 方,段梦兰,张雪生,程国栋,郭 炜

(1.中国石油天然气管道局海洋工程公司,河北廊坊 065000;2.中国石油大学机电工程学院,北京 102249;3.中国石油工程建设公司,北京 100120)

阿布扎比原油管道项目海底管道底拖法施工技术

汪 方1,段梦兰2,张雪生3,程国栋3,郭 炜3

(1.中国石油天然气管道局海洋工程公司,河北廊坊 065000;2.中国石油大学机电工程学院,北京 102249;3.中国石油工程建设公司,北京 100120)

阿布扎比原油管道项目终端分部工程海底管道管径大、拖拉距离长、弧线路由等难点是工程设计人员所面临的主要挑战。针对该工程特点,分析了海底管道底拖法的选取理由,较全面地介绍了底拖法的主要施工工艺,探讨了施工中的几个关键技术点,包括控制拖管过程中管道侧向位移和扭转、防止走锚或断缆以及遭遇恶劣海况的应急措施。该工程底拖法施工的如期顺利完工表明:在提升现有海上施工装备能力的基础上,拖管施工技术还能向更高的水平发展,其应用也必将更广泛。

海底管道;底拖;线性绞车;后向牵制锚;曲率半径;弃管

0 引言

单点系泊 (SPM)接卸油技术是国际上为适应采用超级油轮远距离运输原油的需要发展起来的先进技术,目前已在美国、西非、中东、东南亚等产油国或区域炼油中心广泛应用。该设施系统主要由水下管汇基盘 (PLEM)、水下/漂浮软管、单点浮筒及锚泊系统等构成[1],海底管道与该系泊设施连接为一体,并向超级油轮装油外输或接受其卸油后输送至陆上储罐。因此,海底管道的铺设方式及其与PLEM的连接方式选取两者必须统筹考虑,以确保施工技术上可行、成本最优。本文针对阿布扎比原油管道项目终端分部工程特点,分析了海底管道底拖法的选取理由,较全面地介绍了底拖法的主要施工工艺,探讨了施工中的几个关键技术点。

1 工程概况

阿布扎比原油管道项目终端分部的海上终端项目所在地位于阿联酋富吉拉 (Fujairah)东北部的港口附近,南邻Vopak Horizon公司的原油罐区与单点系泊设施。工程主要包括3条D 1 219 mm(48 in)海底管道和3套最大可同时系泊载质量为32万t的超级油轮的单点系泊设施,由中国石油工程建设公司于2008年11月授予荷兰的Van Oord中东工程分公司EPC总分包。

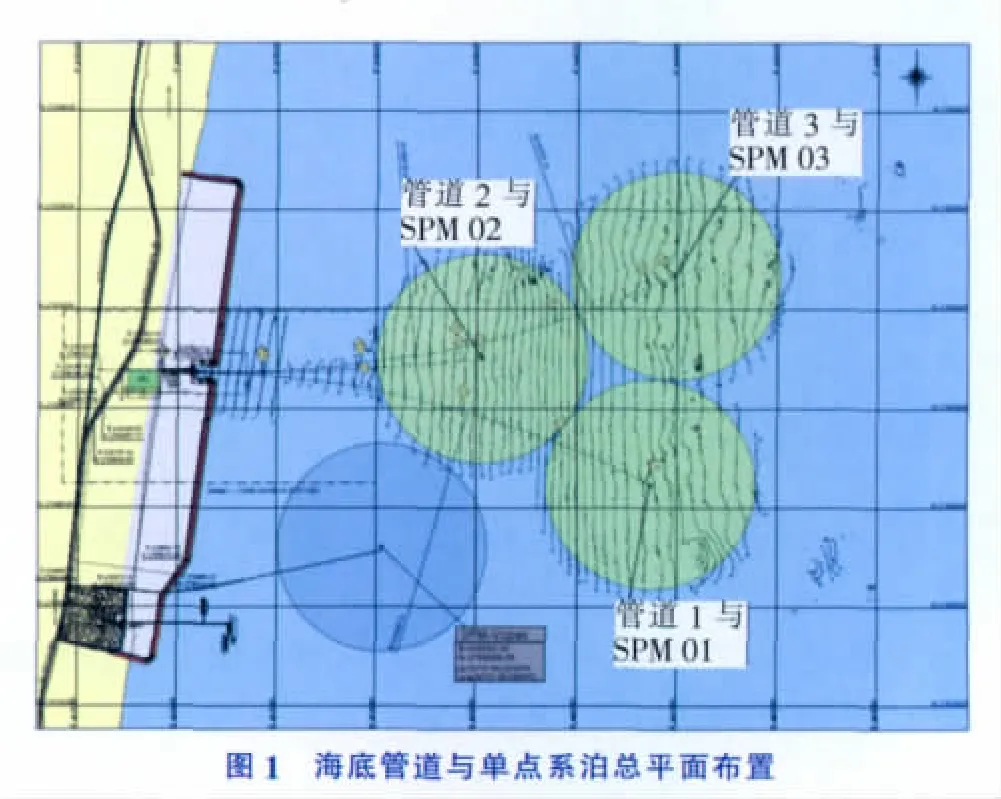

3条海底管道的路由终点分别与各自对应的一套单点系泊设施连接 (见图1),从北向南依次为:管道3与SPM 03,管道2与SPM 02及管道1与SPM 01。从登陆点KP0直至路由终点,3条海底管道先后经历三管同沟、双管同沟及单管在沟,水平面上呈3条大弧线。水深0~54.7 m,最深处位于管道3的终点处。

3条海底管道外径均为1 241.4 mm,壁厚为25.4 mm,全长13.45 km,其中管道3长5.23 km;管道2长3.21 km;管道1长5.01 km。工程所需管材全部由业主阿联酋国际石油投资公司 (IPIC)提供,管材规格为API 5L X65 PSL2、UOE成型直缝埋弧焊管。设计压力4.2 MPa,设计寿命30年。外管为3PE防腐外加64 mm厚混凝土配重。输送介质为阿联酋穆班轻质含硫原油,常温输送;海底管道耐酸性腐蚀,无内防腐处理。

2 施工概述

3条海底管道均采用底拖法 (整条管道不配浮筒)施工,即全部管道在陆上预制场地每24根焊接预制成长294 m的标准管段后,再按顺序每次传送一个管段到下水滑道上,与上次拖拉完毕的管段进行连头,然后通过抛锚就位的拖管驳船甲板上并排安装的两台3 MN线性绞车,将其沿预挖的管沟采用双缆同步拖拉入海。依此法再拖拉后续管段入海,直至形成整条海底管道。

因管道3、管道1管长均超过5 km,考虑到三个主要制约因素:其一,船上卷筒内存储的单条拖缆总长仅4.5 km;其二,拖缆过长会增加绞车的拖拉负荷;其三,拖缆过长,拖管时张紧的拖缆易在水平面弧线形的管沟中碰触沟壁。为此,拖管前施工方预先分别在管道路由中间段、末段抛设一后向牵制锚于海床,分两阶段拖管。管道2因长度相对较短,只需在管道路由末段抛设一后向牵制锚,一次拖管就位。鉴于管道3的拖管施工最具典型性,本文以其为例介绍海上拖管的施工工艺与关键技术点。

3 底拖法施工方案的选取

首先从成本上分析,采用铺管船法[2]施工费用高昂。据调查,现在国际市场上一艘铺管船日租费高达数十万美元[3];而本工程拥有业主提供的理想管道预制场地和充裕的合同工期,采用拖管法则要经济得多。更重要的是,拖管施工前PLEM作为拖管头与海底管道预先已在陆上焊接;若采用铺管船法,按现在业界的通行做法,铺设后的海底管道还需与PLEM在超过50 m深的海底进行法兰连接[4-5],这给常规潜水带来较大的安全风险,且施工费也很高。

其次,工程特有的水文、地质与气象特点为各种拖管法[6]中的底拖法创造了有利条件:

(1)底层流速小。施工海域海床以上1 m处10年重现期垂直于管道的流速约0.2 m/s,若在预挖后的3 m深管沟底拖管,受管沟掩护效应影响[7],则侧向流对底拖的影响会更小。

(2)海底管道路由沿线浅地层海床岩性以胶结的钙质砂层为主,拖管时不易碰伤海底管道阳极块与配重层;海底管道负浮力较小 (水下相对密度为1.05),这使得具有一定承载力的砂层能限制管道的沉降量[8],从而减小拖管阻力。

(3)海床坡度平缓,从近岸处到海底管道路由终点平均坡度约0.6°,可降低拖拉力。

(4)据海洋气象调查资料,施工海域3~5月具备海上连续拖管的较理想时间窗口。

(5)底拖法受恶劣天气的影响较小,拖管稳定性好,就位轨迹容易控制[9];拖管期间遇到紧急情况可临时弃管撤离,且不需要牵制船。

4 拖管主要施工工艺

4.1 拖管所需的主要施工装备

(1)拖管驳船Manta。Manta建造于1995年,入级法国船级社。船体主尺度:84m×24m×4.9m,作业吃水3.4 m,总吨位3 925 t。

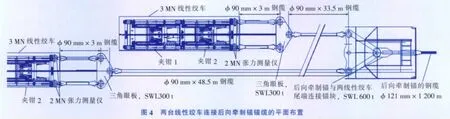

(2)两台3 MN的线性绞车。绞车安装在Manta的甲板中央,彼此并排布置且错开约5m的间距。绞车型号为Linear Winch KTC 300,主尺度:10.85 m×2.3 m×0.95 m,绞车质量36 t,主油缸冲程1.7 m。绞车的两套线性往复夹钳采用连续拉缆的工作模式。

(3)大抓力的后向牵制锚,为线性绞车拖管作业提供足够的后向牵制力。

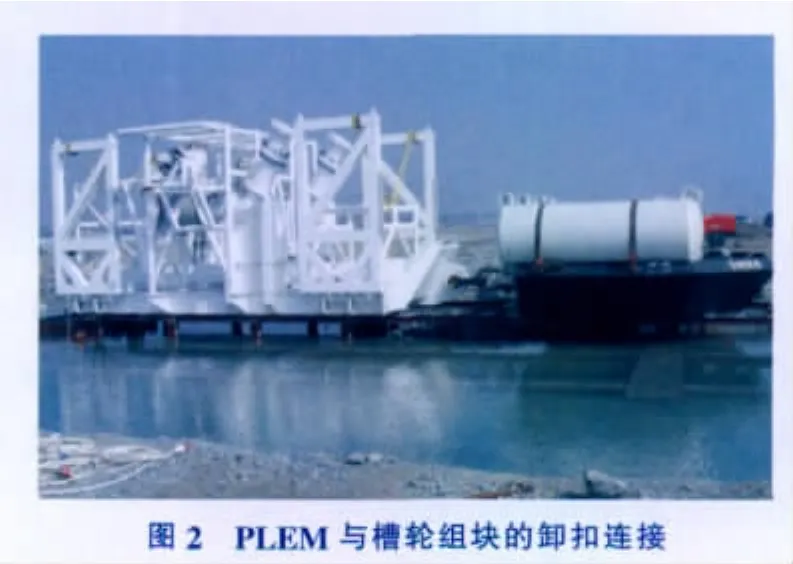

(4)槽轮组块。槽轮组块头部设计为滑橇型,以防止其在拖管时扎头。槽轮组块负浮力为306 kN,为减小拖管所需拖拉力,其顶部绑扎了4个钢制浮力罐,每个罐可提供50 kN浮力。其尾部通过能承受5 000 kN安全工作负荷的CROSBY重型卸扣与PLEM头部的拖力眼板连接,见图2。

4.2 管段从存储区传输至下水滑道

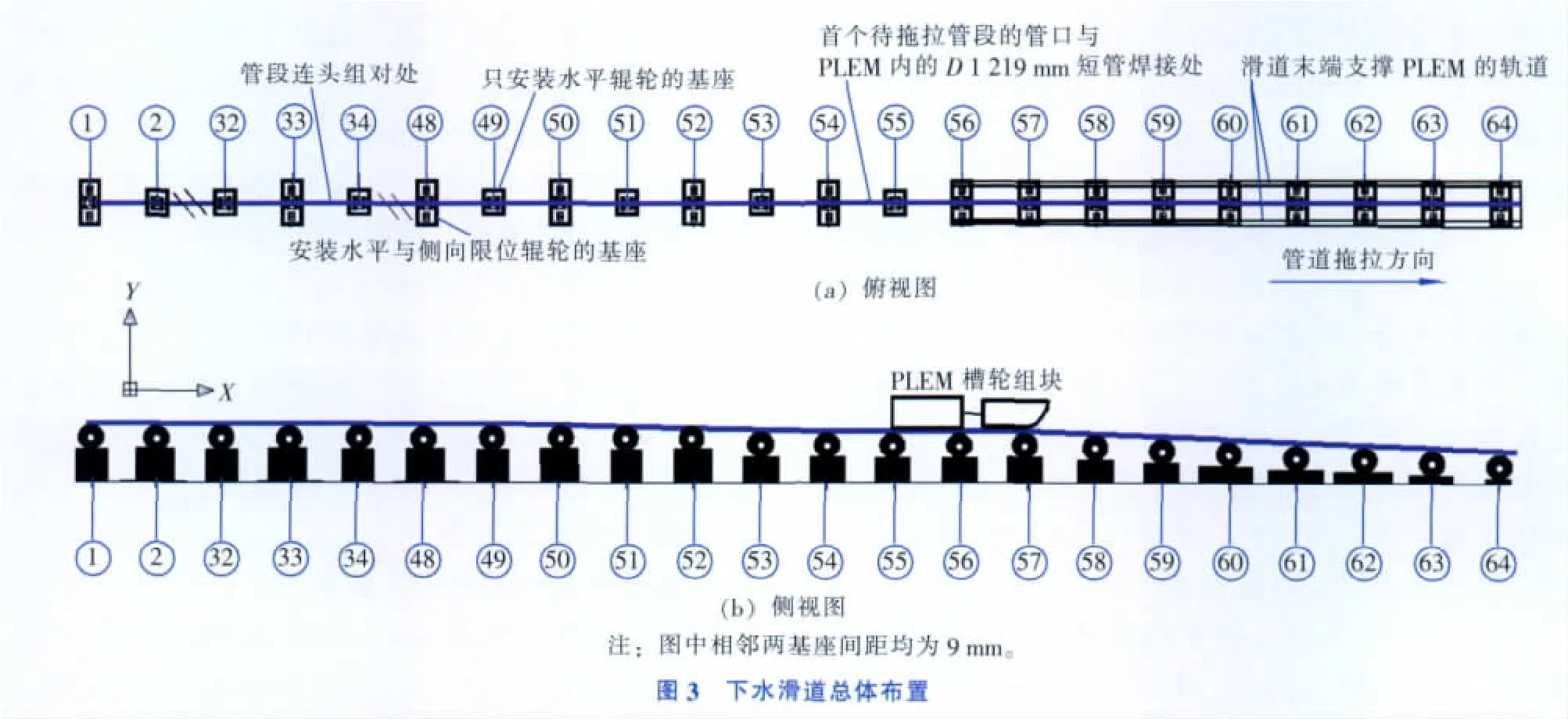

下水滑道位于陆上预制场地最北端,从预制场地一直延伸到入海点,全长约600m,主要由水平支撑辊轮、侧向限位辊轮及混凝土基座组成,见图3。

滑道上共计有64个混凝土基座。其中预制场地内1~32号基座上的管段为平直段,便于组对焊接;其余段设计为曲线过渡。55~64号基座两侧安装有便于PLEM与槽轮组块 (Sheave Block)拖拉下水的钢板承载台架。

预制场地内的下水滑道1~32号基座外侧附近等间距安装有8台绞车,用于将预制的管段从存储区拖拉至滑道上。由于受侧向限位辊轮阻挡,在管段横向拖拉至滑道前,需先将1~32号之间的所有侧向限位辊轮拔出套筒。

4.3 抛设两台后向牵制锚

由于管道3分两阶段拖管,拖管前需由一艘大型锚作拖轮和一艘小型拖轮相互配合,预先分别在管道路由KP4.850、KP7.530(管道路由终点的延伸)处抛设一后向牵制锚于海床上。两锚均为Stevshark型大抓力锚,其中中间段、末段拖管的锚质量分别为32 t、52.9 t。两锚顶端均用卸扣连接一条φ 121 mm×1 200 m的拖缆,用于拖管时连接Manta船上的两台线性绞车,从而将拖管时的拖拉力从线性绞车传递给后向牵制锚;两锚锚杆部位也均用卸扣连接一条φ 64 mm×70 m的锚头缆。待锚抛设到海底后,连接两锚的拖缆、锚头缆另一端均系上铁罐型锚漂,使其浮于海面。

4.4 管沟内的拖缆布设

拖管的双拖缆单条长约4 500 m,由若干段钢缆采用卡环连接成一体,通过缠绕下水滑道上的槽轮组块内的槽轮形成两条并列的拖缆。

布设拖缆时,先将拖管驳船Manta四点系泊在管道3路由的近岸海面上,船尾朝向对岸。船上的一台线性绞车内的拖缆端头连接一段φ 20 mm×220 m的引绳后,由小型拖轮将该引绳连同拖缆拖拉下水并牵引至对岸,再将其交由对岸一侧的长臂挖掘机牵引上岸。由挖掘机的抓斗牵引引绳,至下水滑道末端吊放就位的槽轮组块首端,再将其绕过槽轮组块内横卧的槽轮,然后挖掘机继续牵引引绳反向行驶至入海处,最后将引绳交还拖轮并由拖轮将其与船上的另一台线性绞车连接。

在拖缆绕过槽轮后,Manta即可远离对岸,边移船边在管沟内同时布设双拖缆。放缆时要留有一定张力,确保其就位保持顺直状态。直径2.1 m的槽轮可确保两条并行的拖缆能保持合适的间距,避免拖缆缠绕。

在Manta移船至管道路由的KP3.650附近后,中间阶段的布缆工作结束。此时船上的两台线性绞车尾端用卸扣连接预抛设在海底质量为32 t后向牵制锚的1 200 m长拖缆,中间阶段的海上拖管即可开始。然后依照此法继续实施最后阶段的拖管布缆。

4.5 管段的连头组对

下水滑道上管段的连头组对设在KP0.043处,焊接工艺为:根焊、热焊采用手工氩弧焊;填充、盖面焊采用药芯焊丝全自动焊。焊缝经检测合格后,先冷缠双层聚氯乙烯胶带防腐补口;待电火花检漏合格后,再由管顶向用铁皮模具包覆的管节点环形空腔内浇筑快速固化 (0.5 h固化成型)的纤维增强型混凝土浆[10],使之与管道配重层平齐。因完成一个连头需约16 h,平均每天只能拖一个管段入水。组对完毕后的管段由涂料工在管顶涂刷一醒目的平直白色条纹,用以监测其在海底的拖行姿态。

4.6 海上拖管

拖管前,需对整个下水滑道进行仔细检查,在确认滑道上管道、PLEM和槽轮组块的就位正常后,陆上的拖管指挥长用对讲机向远处海面Manta船上的绞车操作员下达开始拖管的命令。绞车操作员随即启动绞车,两绞车开始同步缓慢张紧拖缆并拉动管道。在此期间,绞车操作员记录并报告拖管指挥长各时段的拖缆张紧力与累计拖管长度。两绞车尾部安装的张力测量仪能实时监测拖缆的拖拉力(见图4)。待管段将拖至剩下最后一管节时,绞车开始减速,拖管指挥长及时呼叫绞车操作员注意管段剩下最后10 m、5 m,接着每经过1 m呼叫一次,以确保管端正好就位于连头处[11]。每拖完一个管段,用多波束回声探测仪探测拖管头,以获得其就位姿态与位置。拖管期间,Manta船船长需在中控室密切监控船的系泊状态;岸上施工人员则需在滑道沿线仔细检查管节点混凝土层与水平、侧向辊轮接触处是否出现破损,若有破损则应立即暂停拖管并进行修补。

在PLEM拖拉入水前,为避免其侧向滑脱钢板支撑台,在滑道两侧分别布置一台长臂挖掘机。两挖掘机铲斗分别与PLEM对应一侧的压载框架底部的眼板通过高强度扁平吊带连接,两挖掘机同时绷紧吊带,并沿着管道下水方向缓慢前行。待PLEM即将拖离滑道时,在其顶部绑扎8个空浮力罐以减小其负浮力;待PLEM下水后,派潜水员在其顶部安装浮漂与信号应答器,以便Manta船实时获取拖管头坐标位置。

5 拖管施工过程中需解决的关键技术点

5.1 防止管道发生侧向移位的控制技术

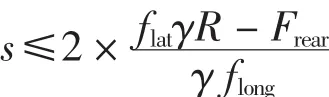

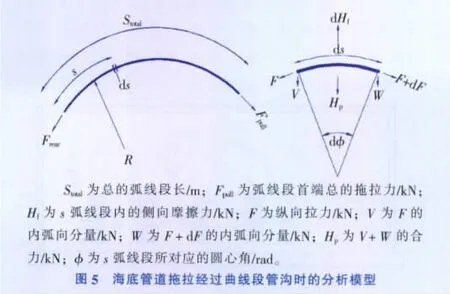

本项目3条海底管道路由呈3个巨大弧线形,如何保证在拖管过程中管道不发生内弧向的侧向移位甚至碰触沟壁是拖管施工必须解决的技术难点。为此,工程技术人员对3条海底管道在曲线路由段通过建模进行了分析计算,最后得出的结论是:为避免拖管过程中管道发生侧向移动,管道侧向摩擦力应足够大,与之相应的是经过管道路由最小曲率半径处的弧线段应尽量短,这样才能使其弧线段在拖拉力作用下不发生内向的侧移。经分析计算得出的关系式如下,分析模型见图5。

式中s——海底管道路由最小曲率半径处允许的最大弧线段长/m;

flat——管道与土的侧向摩擦系数,取0.6;

flong——管道与土的纵向摩擦系数,取0.65(另外还需乘以1.1倍的启动系数);

γ——管道水下单位长度质量/(kg/m),取75.7 kg/m;

R——管道路由水平面上的最小曲率半径/m(管道3取 10 721 m);

Frear——弧线段尾端的纵向力/kN。

5.2 防止管道发生扭转的控制技术

管道发生扭转主要是因拖管过程中的拖拉力没有作用在管轴中心线上引起的。为解决管道的扭转难题,工程设计人员主要采取了三项技术措施:

(1)将PLEM与槽轮组块组成的拖管头均设计成长方体模块,使其底平面能与海床充分接触。

(2)选定了最佳的PLEM与槽轮组块匹配重量,使两者顶部在配置浮力罐后保证有307 kN的负浮力。

(3)将海底管道与PLEM内的D 1 219 mm短管焊接为一体进行拖管。

这样做,拖管所产生的扭矩传递到PLEM框架后就被充分约束住。另外,在待拖拉的管段顶部涂刷有平直的白色条纹,以便拖管过程中对可能出现的扭转用数显角度仪进行监测。

5.3 防止出现走锚或断缆的控制措施

本工程管道3理论计算的最大拖拉力约为4.1 MN,出现在拖管最后阶段的初始。为保证后向牵制锚能提供足够的抓力,Van Oord方选取了Stevshark型的大抓力锚,其中在中间阶段、最后阶段拖管时所用锚的质量分别为32 t、52.9 t。工程施工所在地表层地质为砂质海床,根据拖管前的锚拉力试验,该类型锚能提供锚重10倍以上的抓力[12]。因此,选取的锚完全能满足拖管所需的后向牵制力。

5.4 恶劣海况时的应急措施

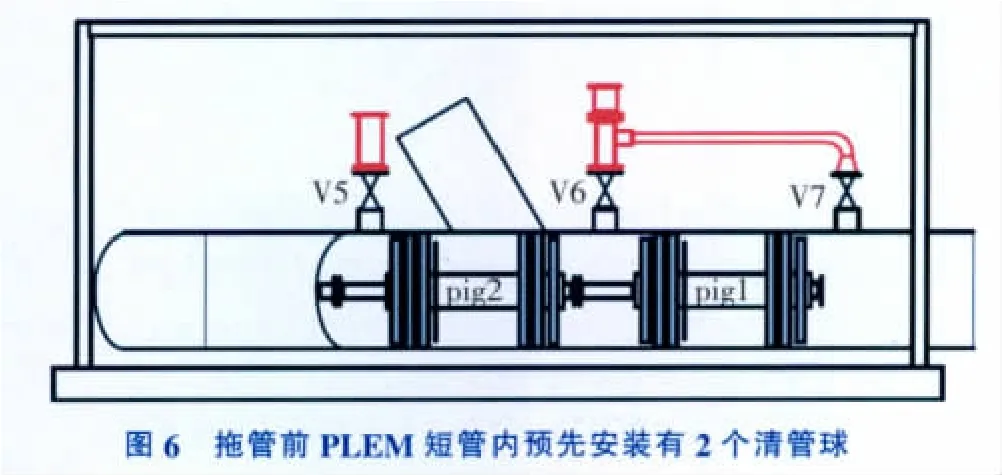

拖管期间拖管船一直系泊于海面长达20天,遭遇热带气旋等恶劣海况的概率较大,因此必须制订应急预案。方案如下:其一,在陆上端向管道内泵入海水使其稳管于管沟内;其二,拖管头绑扎浮漂后弃管;其三,船只/人员迅速撤离避险。待海况好转后,排除海底管道内的海水并拾取拖管头后即可继续进行拖管作业。开始拖管前,与PLEM焊接的短管内预先安装了2个清管球pig1和pig2(见图 6)。

图6中pig1用于弃管时排除从陆上端泵入管道内的海水;Pig2用于拖管结束后的清管/测径。

6 结束语

拖管法铺设海底管道的施工技术尽管在国内已得到了较普遍的应用,所使用的施工装备与技术都大体类同,但本项目的底拖法施工与之相比却有其独特之处:第一,同一地点拖拉3条大直径海底管道,且先后经历三管同沟、双管同沟及单管在沟,水平面上呈3个大弧形的曲线路由变化;第二,海底管道以PLEM作为拖拉头,这一独特设计成功解决了拖管施工中遇到的诸多难题;第三,拖管距离长,其中两条海底管道长度都在5 km以上。这些都是国内的拖管施工所未曾经历的。期望本次拖管的成功实践能为今后国内其他海底管道拖管工程提供有益的借鉴,以进一步提升国内的施工技术总体水平。

[1]SY-T 10032-2000,单点系泊装置建造与入级规范[S].

[2]梅孝恒,刘日柱.用铺管船法铺设海底管道施工技术[J].天津船舶,1996,(1):38-42.

[3]马良.海洋管道技术综述[J].油气储运,1989,(5):7-13.

[4]时黎霞,李志刚,赵冬岩.海底管道回接技术[J].天然气工业,2008,28(5):106-108.

[5]赵冬岩.大口径海底管道的设计对策 [J].中国海上油气 (工程),1995,(6):14-17.

[6]DNV-OS-F101-2007,Submarine Pipeline Systems[S].

[7]李明高,李昕.波浪作用下海底管—土相互作用研究综述[J].中国海洋平台,2007,(4):23-31.

[8]施红伟,闫澍旺.海底管道的沉降量计算[J].中国海上油气 (工程),2003,(2):1-4.

[9]桑运水,韩清国.海底管道近岸浅水铺设的岸拖与海拖[J].石油工程建设,2006,(2):28-30.

[10]DNV-RP-F102-2003,Pipeline Field Joint Coating And Field Repair Of Linepipe Coating[S].

[11]姜进方.拖拉法铺设登陆海底管道[J].中国海上油气 (工程),1996,(2):10-15.

[12]Vryhof Anchors.Anchor Manual 2010 The Guide to Anchoring[M].Rotterdam:Vryhof Anchors,2010.

Bottom Tow Construction Technique Applied in Offshore Pipelines of ADCOP Crude Oil Terminal Project

WANG Fang(Offshore Engineering Company of China Petroleum Pipeline Bureau, Langfang 065000,China),DUAN Meng-lan,ZHANG Xue-sheng,et al.

The difficulties in the offshore pipeline construction of ADCOP Crude Oil Terminal Project include large diameter, long tow distance and curvature route, which challenge the project engineers.Aiming at these characteristics, this paper analyzes the reasons of selecting the bottom tow method, introduces the construction procedures of bottom tow method in detail,and discusses the key technical points in the construction, including controls of lateral displacement and twist of the pipeline in the tow process, prevention of dragging anchor and cable broken,and emergency measures when severe sea condition is encountered.The successful completion of this project demonstrates that on the basis of upgrading capabilities of the construction equipment,offshore pipeline tow technique can still step into a higher level and the application will be more extensive.

submarine pipeline;bottom tow;linear winch;holdback anchor;curvature radius;pipeline abandonment

10.3969/j.issn.1001-2206.2012.04.008

汪 方 (1982-),男,湖北仙桃人,工程师,2005年毕业于长江大学地理信息系统专业,现从事海底管道项目施工与技术管理工作。

2011-05-09