葡萄籽提取物用于棉针织物染色的研究

车蓉蓉,于湖生

(青岛大学纺织服装学院,山东 青岛 266071)

随着人们生活水平的提高,消费者对纺织品的质量要求也越来越高,已把“穿出健康和绿色环保”作为追求生活质量和保护环境的目标,因此利用天然植物染料对纺织品染色适应了人们绿色环保的要求[1]。

本文将天然葡萄籽提取物作为染料对棉针织物进行染色,对染色前后织物的相关性能进行测试,并对染色性能和织物染色前后性能的变化进行了评价,为该种染料用于棉织物染色提供相关的依据。

1 实验

1.1 织物

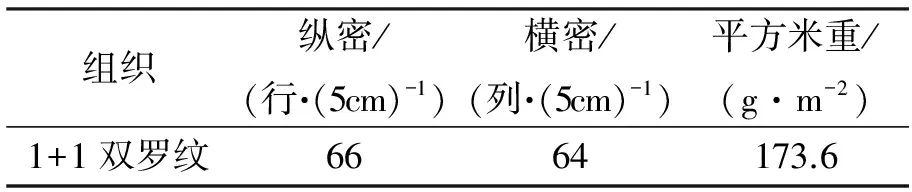

实验用棉针织物(实验室自织制)规格如表1所示。

表1 棉针织物规格

1.2 实验材料及设备

实验材料:葡萄籽提取物(陕西方晟生物科技有限公司提供),纯碱,食盐,氢氧化钠,冰醋酸。

实验设备:玻璃棒,温度计,电子天平,电热恒温水浴锅,烧杯,量筒,量杯,评定变色用灰色样卡,织物密度镜,摩擦色牢度仪,YFY-201B多功能织物强力机,XENOTEST日晒牢度仪,SW-12耐洗色牢度试验机,YG631耐汗渍色牢度试验机,X-Rite Color i7色彩测量—分光光度仪,YG(L)811-DN织物动态悬垂风格仪。

1.3 染色工艺

1.3.1 单因素实验

首先,通过单因素实验对染色后织物的K/S值进行测定[2],根据K/S值的大小确定染色所需的温度、浓度和pH值[3-4]。

1.3.2 直接染色法

直接染色(葡萄籽提取物质量浓度5 g/L,温度80 ℃,时间10 min,pH值3,浴比1 ∶30)—固色(在染液中加入食盐)—继续染色(50 min)—皂洗(皂粉3 g/L,90 ℃,5 min,浴比1 ∶30)—烘干(70 ℃)。

2 结果与分析

2.1 染色工艺单因素实验结果

2.1.1 染色温度

棉针织物的表观得色量随染色温度的变化如图1所示。

图1 染色温度与织物K/S值的关系

由图1可知,染色温度40 ℃时,织物的K/S值较低;随着染色温度升高,K/S值显著提高;染色温度为80 ℃时,织物K/S值达到最大;继续升高染色温度至90 ℃时,K/S值不变,继续升高染色温度,K/S值呈下降趋势。因此,选择染色温度为80 ℃。

2.1.2 染料质量浓度

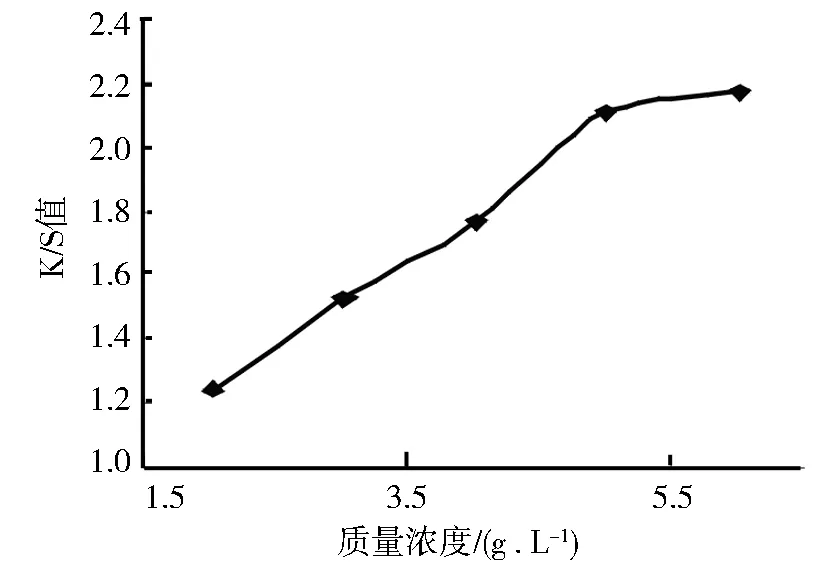

染料质量浓度和棉针织物的K/S值的关系如图2所示。

图2 染料质量浓度与织物K/S值的关系

由图2可知,随染料质量浓度的增加,织物的K/S值逐渐增大,染色深度逐渐增加。染料质量浓度超过5 g/L时,织物K/S 值几乎不变,上染逐渐接近饱和,因此,取染料质量浓度5 g/L为宜。

2.1.3 染液pH值

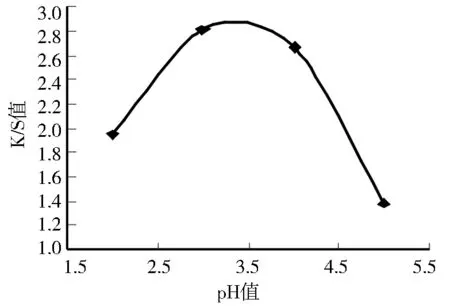

通过冰醋酸和氢氧化钠调节染液的pH值,染液pH值与棉针织物的K/S值的关系如图3所示。

图3 染料pH值与织物K/S值的关系

由图3可知,织物的K/S值随着pH值的增加而增加,当pH值为3时,织物K /S值最高;然后随着 pH值的升高而降低。因此染色的最佳pH值为3。

由上述单因素实验结果得出,葡萄籽提取物用于棉织物染色的最佳工艺条件为:温度80 ℃、pH值3、质量浓度5 g/L。

2.2 织物相关性能实验结果与讨论

2.2.1 织物色牢度

在上述最佳工艺条件下对棉针织物进行了染色。对染色后的织物分别测定了各种色牢度。

耐摩擦色牢度,参照GB/T3920-1997《纺织品色牢度试验 耐摩擦色牢度》,测定染色织物的干、湿摩擦牢度,沾色用灰色样卡进行评级。

耐光色牢度,参照GB/T8427-2008《纺织品色牢度试验耐人造光色牢度方法》试验条件:晒50 h;按八级蓝色羊毛标样进行评级。

耐汗渍色牢度,参照GB/T 3922-1995《纺织品耐汗渍色牢度试验方法》,用灰色样卡评定试样的变色和贴衬织物的沾色。

耐皂洗色牢度,参照GB/T3921.3—1997《纺织品色牢度试验 耐洗色牢度:试验3》,用灰色样卡评定试样的变色和贴衬织物的沾色。

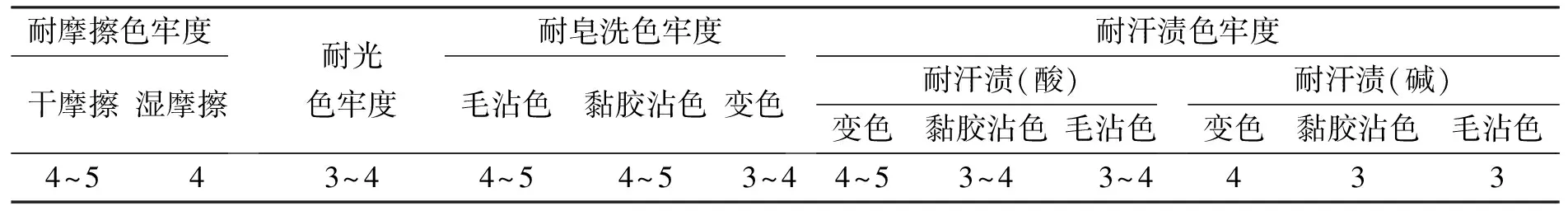

织物的色牢度实验结果如表2所示。

表2 织物色牢度实验结果

由表2可知,用葡萄籽提取物染色后的棉织物耐摩擦色牢度、耐皂洗色牢度较高,耐光色牢度一般,耐酸性汗渍色牢度比耐碱性的高。

耐摩擦色牢度较高,由于染料所含较多的羟基,使得其具有较大的极性,具有较好的水溶性,从而在纤维内部实现了较好的沉积。较多羟基的存在,使染料与水分子之间作用力较大,而染料电离后由于同性电荷相互排斥,将阻碍染料离子之间相互靠拢,从而相对减少了染料分子(离子)间的作用力,因而聚集现象较小,染料可较易较好地分散于染液,并可进一步较易较好地通过纤维膨胀孔隙而进入纤维的内部,而非仅附着于纤维织物表面,于是表现出较高的耐摩擦色牢度。

耐酸性汗渍色牢度比耐碱性的高,这与染料中所含的花青素的性质有关。原花青素在热酸条件下生成花青素。在酸性条件下,其带一个正电荷,颜色稳定。然而随着pH值的提高,染料的结构会发生变化,并失去原来的颜色,从而表现为耐碱性汗渍牢度较低。

耐皂洗色牢度是由动力学和热力学效果共同作用的结果,较高的耐皂洗牢度与染料分子的几何形状和重量有关。

耐光色牢度主要决定于染料的发色团和助色团固有的耐光稳定性,同时与染料在纤维内部的物理形态有关。

2.2.2 织物密度

染色后织物的密度采用织物密度镜进行测定,测试结果如表3所示。

表3 织物密度

从表3可以看出,染色后的织物其密度比染

色前要大一些。这是因为在纺纱和织造的过程中,纤维要受到一定的机械外力的作用,而使纤维、纱线和织物有所伸长,在染色过程中采用松式染色的方法,织物经过高温、水煮等过程后织物的尺寸会发生一定程度的收缩现象。因此织物的密度也相应的增大。

2.2.3 织物顶破强力

织物的顶破强力参照GB/T14800-1993,通过YFY-201B多功能织物强力机进行测试,测试结果如表4所示。

表4 布样织物顶破强力 N

从表4可以看出,染色后的织物其顶破强力比染色前要大一些。这是因为,织物顶破强力与纤维种类、纱线强力、织物特征有关。经过染色后,织物的密度增大,克重增加,单位面积上共同承受顶破伸长的线圈增多,从而使纱线间的勾接强度得到加强,织物的顶破强力也随之得到提高。

2.2.4 织物悬垂性

织物悬垂性参照中华人民共和国纺织行业标准 FZ/T01045-1996,通过YG(L)811-DN织物动态悬垂风格仪进行测试,测试结果如表5所示。

从表5可以看出,织物染色前后悬垂性有一定的变化。波纹数略有增加,活波率少量降低。

织物的悬垂性直接与织物的弯曲性能有关。染色后纱线的直径增大,条干均匀程度降低,纱线的弯曲刚度和摩擦系数变大,织物变硬。因此导致织物悬垂性降低。同时,织物水洗后的线圈长度变短,纱线之间接触点增多,纱线间切向滑动阻力变大,织物悬垂性应略有降低。

表5 试样的悬垂性指标

3 结论

(1)葡萄籽提取物染色的最佳工艺为:浴比 1 ∶30,染料质量浓度 5 g/L,温度80 ℃,pH值3,10 min后加入食盐,50 min后取出,皂洗(皂粉3 g/L,90 ℃,5 min,浴比 1 ∶30),然后70 ℃烘干。

(2)经葡萄籽提取物染色后的棉织物的色牢度较好,织物的密度和顶破强力变大,织物的悬垂性有一定的变化。

[1] 王潮霞.天然染料的研究应用进展[J].染整技术,2002,24(6):15-18.

[2] 董振礼,郑海宝.测色及电子计算机配色[ M].北京:中国纺织出版社, 2004:67- 69.

[3] 杨庆琳,何叶丽.天然染料对棉、麻、聚酯织物的染色[J].印染.2002,26(8):54-55.

[4] 巩继贤,李辉芹.天然染料在染色应用中的新进展[J],针织工业,2003(1):96-98.