连续退火炉内断带故障分析及改进

吕莉莎

(天津鞍钢天铁冷轧薄板有限公司,天津 300301)

连续退火炉内断带故障分析及改进

吕莉莎

(天津鞍钢天铁冷轧薄板有限公司,天津 300301)

叙述了连续退火炉内断带故障的原因分析及改进方法,通过对天津鞍钢天铁冷轧薄板有限公司连续退火生产线炉内断带故障进行分析,找出其断带原因,从原料、工艺、设备几个方面进行了改进,最终减少了炉内断带的发生率,使连续退火生产线趋于稳定运行,保证了连退线稳定高效生产。

连续退火炉 断带 故障 分析 改进

1 引言

连续退火生产线具有生产率高、产品品种多样化、产品质量高、成品率高、生产成本低、投资低等优点,并且连退产品由于缺陷少、板形好、性能优良且均匀,还给用户带来了许多好处,尤其是在汽车制造业方面。基于上述优点,冷轧板连续退火技术已成为退火工艺发展的主流。但是由于连续退火生产线的连续化生产,自动化程度非常高,运行速度快,一旦生产线出现故障,轻则停机,重则直接导致断带。尤其是发生在退火炉内的断带,处理时间长,产生废钢多,影响连退线产能的发挥。所以稳定的通板成为连退线高产量、高效率稳定生产的前提。现以天津鞍钢天铁冷轧薄板有限公司的连续退火生产线为例,分析炉内断带的原因和改进方法。

2 连续退火生产线工艺概况

天津鞍钢天铁冷轧薄板有限公司的连续退火生产线主线为西门子奥钢联公司设计,退火炉为法国塞拉斯公司设计,全线大部分为进口设备。该生产线于2010年8月投产,主要产品定位在汽车板、高级家电板、建筑板。产品规格为:厚度0.25~2.0 mm,宽度700~1 600 mm。生产能力为73.5万吨/年。退火炉最大设计产能为215 t/h,最大工艺速度为420 m/min。

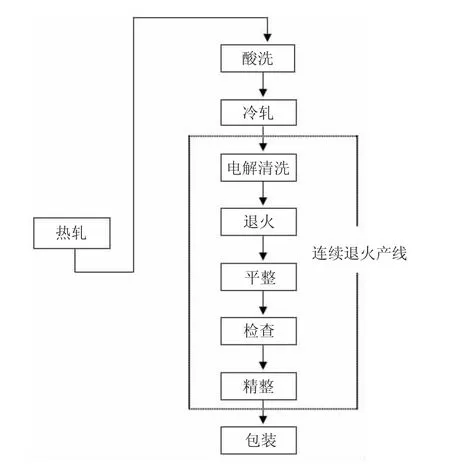

这条连退机组的工艺流程见图1。它是将冷轧后的钢卷从原来所经过的电解清洗、罩式退火、平整、检查、精整各单独工序组成一条作业线,其中用连续退火炉代替罩式退火炉,实现了从冷轧后钢卷至成品的连续化生产。其中连续退火炉包括预热段、加热1室2室、保温段、缓冷段、快冷段、过时效1室2室、终冷段、水淬干燥。炉内钢带道次79道,炉内带钢总长约1 900 m。加热段、均热段为全辐射W型辐射管加热,烧嘴采用ON/OFF控制。快冷段的冷却模块采用塞拉斯专利技术,为差动式冷却模块,5个冷却区独立吹出抽进冷气体,可避免带钢温度分布不均。在一个快冷行程中安装4个冷却模块,达到快速冷却的工艺要求,冷却速率所有等级的带钢都超过100℃/s。连续退火生产线设计先进合理,充分考虑了不同钢种的退火要求,但在生产中频繁发生的断带事故影响了退火炉产能的发挥。连续退火生产线工艺流程示意图见图1。

图1 连续退火生产线工艺流程示意图

3 连续退火炉内断带故障原因分析

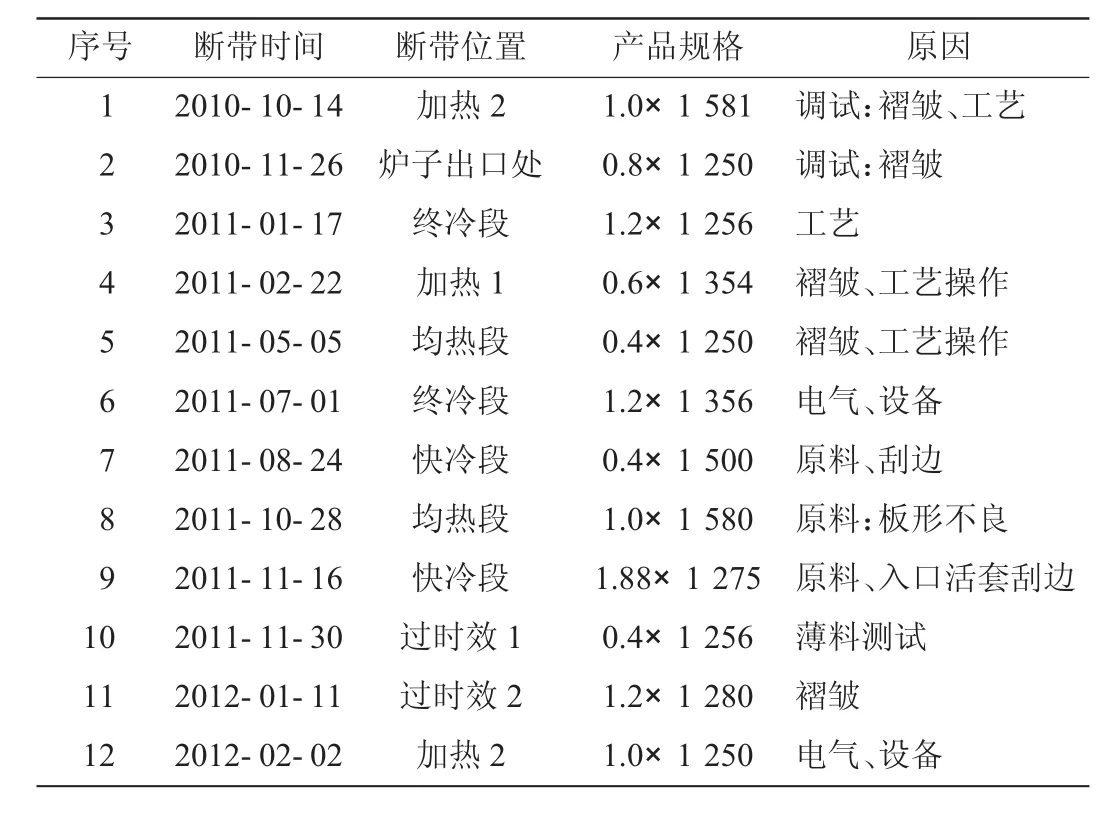

由表1可知,由于炉内断带的原因主要集中在原料、工艺和设备方面,不同的生产时期表现出的断带原因不尽相同。

3.1 原料原因

由表1可见,原料原因引起的断带3起,占断带总数的25%。自2011年8月以来,由于酸轧机组板形仪失去功能,订货周期又很长,造成连退原料尾部板形严重不良,主要表现在浪型和镰刀弯。从而使带钢严重跑偏,已经超出了纠偏辊的纠偏能力,以致带钢刮边,最终在炉内蹭到炉壁撕裂断带。2011-08—11期间几次由原料引起的断带,原因非常接近,都是因为原料存在严重浪型,而在酸轧没有板形仪作用的情况下,板形控制不好,在连退开卷以后,发现浪型,最终导致跑偏,继而带钢边部刮蹭设备,在炉内发生断带。

表1 连续退火炉内断带故障汇总

3.2 工艺原因

由表1可知,由于工艺原因造成的断带有6起,占断带总数的50%,并且工艺原因引起的断带在2011—2012年间频率是逐渐降低的,可见不同时期断带的影响因素是不同的。随着经验的积累,实践的加强,工艺造成的事故会逐渐减少,并得到控制。工艺原因主要表现在炉内温度控制方面的问题和薄料起车方面的问题等。

图2为带钢温度变化曲线图。

图2 带钢温度变化曲线图

塞拉斯设计的退火炉加热模式分为板温控制模式和区域控制模式2种。前者主要是通过板温计直接测量带钢的温度,直接控制带钢的温度;后者主要是通过热电偶测量炉区内气氛的温度来控制带钢的温度。为了避免薄带起车或者规格变化时断带,在带钢刚进入炉子的加热段和均热段一般采用板温控制模式,在过时效段一般采用区域控制模式。若温度控制的过高或过低都容易发生断带,尤其是在起车和变换规格时。2010年10月14日,由于带钢规格变换,由0.8×1 256变到1.0×1 500,薄接厚的同时窄接宽,在加热1段炉子烧嘴的负荷迅速加大,在板温控制模式下,温度升高过快,由于热惯性带钢在加热1段过热产生热瓢曲,最终在加热2段断带。热惯性是指带钢的实际温度总是在设定温度一定范围内曲线波动。

2011年5月5 日和2011年12月30日的故障原因都是薄料起车,带钢升温过快,在加热1段产生褶皱,加之采取了错误的加速处理,最终导致断带。

3.3 设备原因

设备的间接原因导致的断带比较多,如2012年2月2日的断带是由于焊机故障,多次焊接均焊不上,由于操作不当使炉子停机,带钢在加热段产生褶皱继而断带。设备原因导致的断带往往伴随着操作者经验的不足,在突遇设备问题时,无法做出正确的判断和处理,导致断带。

4 断带控制措施

通过对上述断带情况的分析可知,控制断带首先必须对来料进行控制。入口的操作人员必须对来料进行认真检查,尤其是带钢头尾板形,对不符合规程要求的钢卷要进行封闭或回退处理。对可能导致断带的缺陷如镰刀弯、边浪、边部裂痕要严格控制,发现边裂且不能切除的必须回退。

在工艺操作方面,操作工要严格遵守工艺操作规程、设备操作规程和各项管理制度(如连退线启停车规定、极限厚度带钢生产注意事项等)。加强对操作工的培训,提高操作人员的操作技能、事故预控能力和应变能力,保证生产。在炉区前后出现故障或来料板形不好的情况下,要提前开始减速降温处理。薄料生产时炉区最低运行速度不能低于80 m/min,若炉区速度降至80 m/min,入口活套套量低于10%或中间活套套量超过85%时,要立即停车并卸载。一旦炉区停车,首先,会降温至500℃以下,将加热区域带钢爬至快冷段之后,再重新起车。对于前后规格相差较大或退火工艺要求不同的钢卷,要加过渡卷,避免在退火炉内发生褶皱、受热不均等缺陷。

在设备方面,在大修期间对炉辊垂直度、水平度进行检测并调整。电气操作人员检查全线所有纠偏的显示情况,避免显示错误,造成纠偏辊无法正常工作的后果,对炉区内纠偏辊的功能进行检查,调整了13#纠偏辊的计算机界面。对张力计进行重新校定,防止张力丢失、张力检测故障等设备缺陷的发生。

5 结语

连续退火生产线断带主要发生在退火炉内,原因是来料、操作、设备等因素导致带钢在炉内发生褶皱而跑偏,当超出纠偏辊的纠偏能力范围后带钢刮蹭炉壁,最终导致带钢撕裂断带。通过以上各项改进措施,基本消除了断带现象,保证了连退线稳定高效生产。

Analysis and Improvement of Strip Breakage inside Continuous Annealing Furnace

Lu Lisha

(Tianjin Angang Tiantie Cold Rolling Sheet Company Limited,Tianjin 300301,China)

The paper depicts the analysis and improvement method of strip breakage failure inside continuous annealing furnace and finds out the causes.Improvement was made in aspects of raw material,process and equipment to finally reduce the failure rate.Consequently,the continuous annealing production line runs stably and high efficient production is ensured.

continuous annealing furnace,strip breakage,failure,analysis,improvement

吕莉莎,女,2007年毕业于河北工程大学热能与动力工程专业,现在天津鞍钢天铁冷轧薄板有限公司技术质量部从事技术创新和科技管理工作。

(收稿 2012-03-27 编辑 潘娜)