多井抽油中心系统及其特性分析

韩修廷,李晓东,李举辉,李俊亮,范兆玮,李 娟,徐金超

(1.中国石油大学石油工程学院,山东青岛 266555;2.大庆油田有限责任公司技术发展部,黑龙江大庆 163712; 3.大庆华创电子有限公司,黑龙江大庆 163316)

多井抽油中心系统及其特性分析

韩修廷1,2,李晓东1,李举辉3,李俊亮1,范兆玮1,李 娟1,徐金超1

(1.中国石油大学石油工程学院,山东青岛 266555;2.大庆油田有限责任公司技术发展部,黑龙江大庆 163712; 3.大庆华创电子有限公司,黑龙江大庆 163316)

针对现有单井抽油机传动环节多、运动性能差、存在抽油杆无效载荷、有效载荷交变幅度大、功率和扭矩存在负值等导致低效问题,提出交变载荷多相位均匀输出思路和原理,研发多井抽油中心系统。建立系统运动和动力分析方程,推导出抽油机悬点位移、速度、加速度、减速器扭矩及电机功率计算公式,并与游梁式抽油机工作性能进行对比分析。结果表明:多井抽油中心动力性能明显优于游梁式抽油机,最大扭矩减小,载荷交变均匀化,消除了负扭矩,改善了减速器的工作条件,降低了电动机的装机功率;抽油中心系统抽采偶数丛式井时,利用油井载荷自平衡,所需动力较小,抽采奇数丛式井时需加装平衡块,设计过程中应考虑柔性传动件的使用寿命;现场试验效果良好,是一套单机驱多井正扭矩功率的节能降投资新方法和新技术。

抽油机;多井;交变载荷;动力分析;对比分析;现场应用

常规单井抽油机一直占据着有杆泵采油设备的主导地位,但由于结构不合理而存在着各种问题[1-4]。常规抽油机传动环节多,系统效率较低;工作过程中存在抽油杆及平衡重无效载荷,且有效载荷交变幅度大,电机利用率低,功率、扭矩存在负值等。针对现有抽油机存在的问题,很多学者已经做了一定的研究工作并取得很大进展[5-15],但这些研究都是在传统抽油机的结构基础上进行改造,还局限于单机单井采油模式。笔者提出交变载荷多相位均匀输出思路和原理,利用星型轮系统使井间互为平衡,设计研发多井抽油中心系统,实现一机同时带动多口井生产,根据该抽油中心系统的结构特点,进行运动规律和动力学分析,并与传统抽油机的工作性能进行对比。

1 多井抽油中心系统的结构特点

多井抽油中心系统以轻型柔性绳为主线,使载荷多相位均匀输出,实现了由滑轮体系与柔性传动体替代原刚性能量传递结构,柔性绳从机器固定点绕过滑轮,穿过井口密封直到井下抽油泵,使地面机器部分、中间光杆过渡部分、井下柔性杆柱、抽油泵4部分动力传递为一体。通过滑轮组实现一台抽油机带动周围一定范围内多口井同时进行抽油,通过各油井的载荷变化来自动相互平衡,实现一机多用,区域采油。该多井抽油中心系统结构包括抽油中心、动力传递系统,如图1所示。

图1 多井抽油中心系统Fig.1 Multi-well pumping units system

抽油中心系统主要由分井滑轮、联绳器 、曲柄、减速器、电动机、框架构成。曲柄及曲柄上联绳器以减速器输出轴为圆心做圆周运动,带动各井口柔性传动元件做往复运动。动力传递系统主要由柔性绳、导向滑轮组成。通过柔性绳和导向滑轮可实现一机多用、区域采油,以抽油中心系统为中心带动周围各方向的多口油井同时采油。

2 运动分析

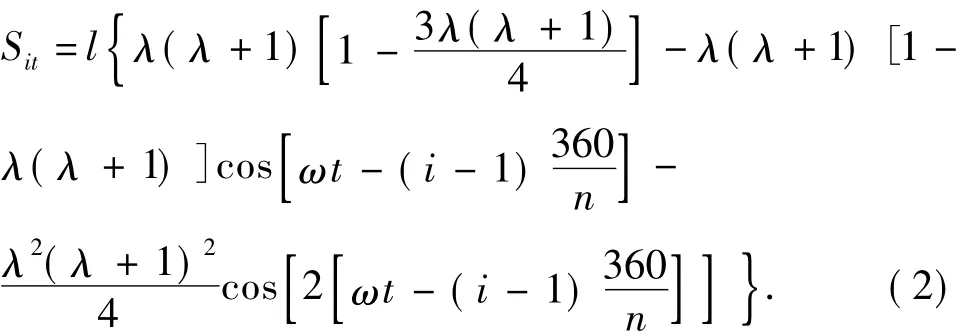

多井抽油中心系统运动原理如图2所示。一台抽油机可带2~8口井,曲柄顺时针旋转,设任意时刻曲柄与垂线夹角为α,曲柄与分井滑轮中心最小距离B'C为l,曲柄半径为r。

为简化推导过程,分井滑轮中心均布于以曲柄回转中心为圆心、半径为r+l的圆上,忽略滑轮半径及钢丝绳挠度的影响,根据图中几何关系,令λ=r/l,以1#井为例,任意时刻1#井悬点位移为

同理,可得单井各悬点位移公式为

式中,n为油井总数,n=2,3,…,8;i表示第i口井,i=1,2,3,…,n;ω为曲柄旋转角速度,rad/s。

图2 多井抽油中心系统运动简图Fig.2 Moving graphics of multi-well pumping units system

对t求导可得悬点速度公式为

悬点加速度公式为

3 动力特性分析

3.1 悬点载荷计算

由于井口回压、摩擦载荷和振动载荷数值较小,对悬点载荷变化规律影响不大,所以忽略这几项的计算。

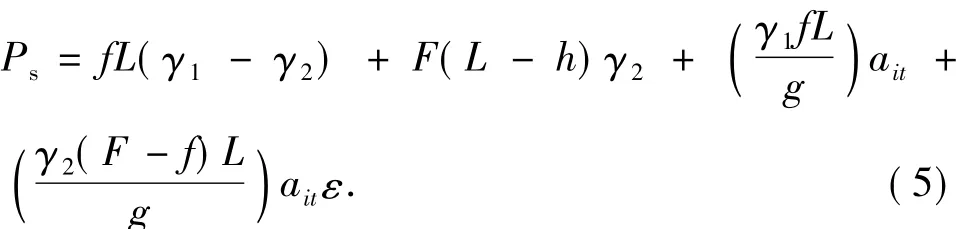

上冲程最大悬点载荷Ps计算公式为

式中,f和F分别为抽油杆和泵柱塞的截面积,m2;L为下泵深度,m;γ1和γ2分别为抽油杆和井液的重度,N/m3;h为泵的沉没度,m;ait为各井悬点瞬时加速度,m/s2;ε为液流加速度改变系数;g为重力加速度,m/s2。

下冲程最小悬点载荷Px计算公式为

抽油杆和油管柱弹性形变计算公式为

式中,f2为油管柱的截面积,m2;λ1为抽油杆伸长量,m;λ2为油管柱的缩短量,m;ΔP为油井中动液面以上断面积等于柱塞面积的油柱重力,N;E为钢材的弹性模量,N/m2。

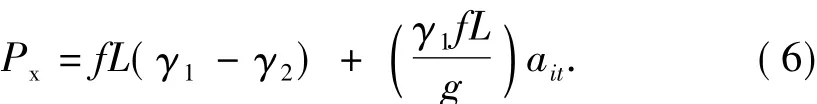

综上,悬点载荷计算公式为

多井抽油中心系统中各井的悬点运动相位不同,须根据各井悬点运动规律确定其在曲柄回转过程中载荷的变化。

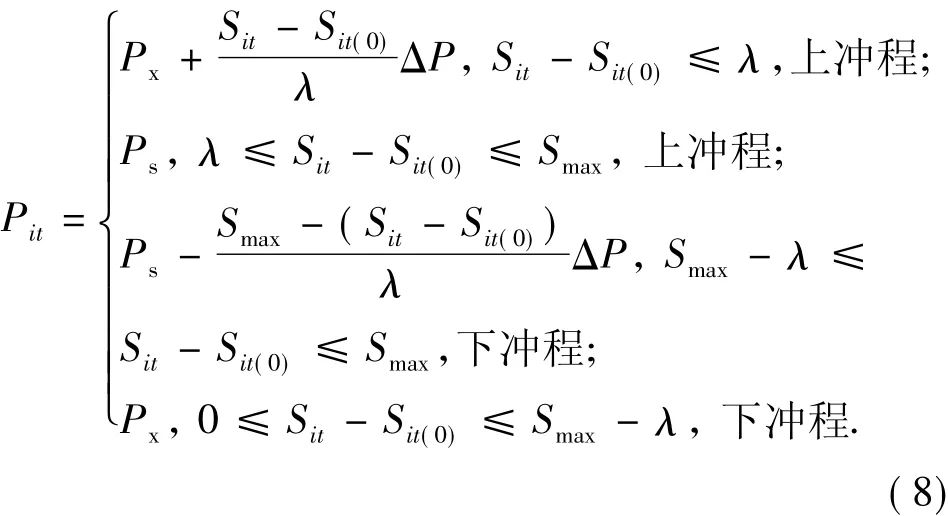

3.2 电机瞬时功率

根据能量守恒原理,电机瞬时功率可由各油井的负荷功率计算得出,即

式中,η为电机和减速器的传动效率。

3.3 减速器输出轴扭矩

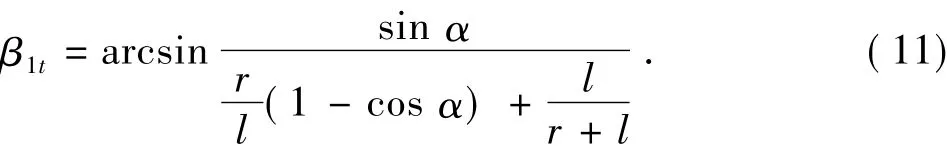

曲柄处受力如图2所示。任意井的抽油柔性绳与曲柄的夹角为βi,曲柄处扭矩为

式中,P1、P2、…、Pn为各井与曲柄连绳器处柔性绳拉力,其值等于各井悬点载荷,N;β1t、β2t、…、βnt为每口井柔性绳与曲柄的夹角;WC为曲柄重力,N;RC为曲柄重心半径,m。

βit可由图2中几何关系确定,以1#井为例,BC可由余弦定理得出,解得

将式(11)代入式(10)中就可得出任意时刻减速器输出轴扭矩。

3.4 电机平均功率

电机额定功率可由减速机输出轴扭矩得出,但是整个过程中扭矩是变化的,因此可由均方根求出等值扭矩来计算,即

式中,PN为电动机额定功率,kW;nc为抽油机冲次。

4 算例对比分析

分别拟定多井抽油中心系统带动3口井和8口井进行生产,得出其特性规律,并在相同情况下与游梁式抽油机进行对比分析。为了便于分析,假设各油井的生产数据相同。

冲次nc=4 min-1,曲柄半径r=1 m,油井的下泵深度L=1.0 km,沉没度为零,泵径d1=32 mm,柔性抽油杆直径d2=10 mm,线密度q=0.39 kg/m,弹性模量E2=1.6 GPa,液体重度γ=8722 N/m3,油管直径为60 mm,弹性模量E1=2.1 GPa。相同井况下,采用CYJ6-2.5-26HB游梁式抽油机,柱塞泵泵径d1=28 mm,抽油杆直径d2=19 mm,线密度q=2.43 kg/m,弹性模量E2=2.14 GPa。比较三者减速机扭矩变化,计算结果如图3所示。

由图3可以看出,游梁式抽油机所需减速机扭矩波动大,利用率低,采用多井抽油中心系统可有效解决载荷交变的问题,消除了负扭矩,所需减速机扭矩变小。带动8口井生产与3口井比较,随着井数的增加,减速机扭矩波动更加趋于平缓,有可能会出现“平峰”现象,电机利用率高。

图3 减速器输出轴扭矩对比分析曲线Fig.3 Contrastive analysis curves of reducer output shaft torque

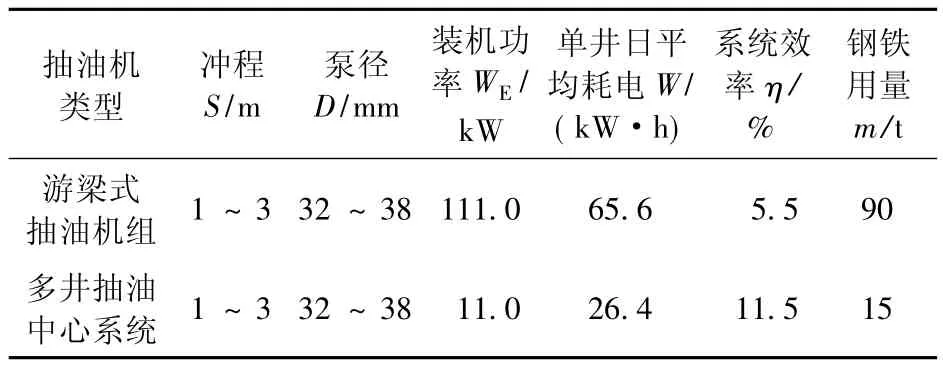

多井抽油中心系统已在多个丛式井组进行现场试验,以大庆采油九厂熬南丛式井组为例,保持原有抽油杆柱、柱塞泵、地面设备不变的情况下,该抽油中心系统同时驱动6口井生产,与原游梁式抽油机对比参数见表1。

表1 参数对比Table 1 Correlation of parameters

由表1可以看出,丛式井组采用多井抽油中心系统后,装机总功率降低了90%,单井平均耗电量降低了59.8%,钢铁用量降低了83.3%,6口井平均系统效率由5.5%提高到11.5%。由于动液面举升高度变化不大,产液量与游梁式抽油机基本保持一致,目前整机运转状况良好。

5 结论

(1)提出交变载荷多相位均匀输出思路和原理,设计研发多井抽油中心系统,实现了柔性传动和单动力带多口井的区域化采油模式。

(2)多井抽油中心系统动力性能明显优于游梁式抽油机,最大扭矩减小,载荷交变均匀化,消除了负扭矩,从而改善了减速器的工作条件,并降低了电动机的装机功率。

(3)该多井抽油中心系统抽采偶数丛式井时,利用油井载荷自平衡,所需动力较小;抽采奇数丛式井时需加装平衡块,设计过程中应考虑柔性传动件的使用寿命。现场应用效果良好,整机运动性能良好,在丛式井组采油中具有较好的推广前景。

[1]齐俊林,郭方元,黄伟,等.游梁式抽油机分析方法[J].石油学报,2006,27(6):116-119.

QI Jun-lin,GUO Fang-yuan,HUANG Wei,et al.Exact analysis on beam pumping unit[J].Acta Petrolei Sinica,2006,27(6):116-119.

[2]张学鲁,季祥云,罗仁全,等.往复式抽油机运行及节能机理分析[J].石油矿场机械,2004,33(3):32-38.

ZHANG Xue-lu,JI Xiang-yun,LUO Ren-quan,et al.Mechanical analysis on the operation and energy saving of reciprocating unit[J].Oil Field Equipment,2004,33 (3):32-38.

[3]吴晓东,李兆文,郜云飞,等.抽油机井系统数学仿真技术[J].石油学报,2000,21(5):95-98.

WU Xiao-dong,LI Zhao-wen,GAO Yun-fei,et al.A mathematical simulation technology for beam pumping well[J].Acta Petrolei Sinica,2000,21(5):95-98.

[4]王志坚,倪国军,高长乐.常规游梁式抽油机节能改造的生产实践和探讨[J].石油矿场机械,2005,34(5): 101-104.

WANG Zhi-jian,NI Guo-jun,GAO Chang-le.Improvement on energy saving effect of the falking-beam pumping unit's research and production's real[J].Oil Field Equipment,2005,34(5):101-104.

[5]姜士湖,杨秀娟,闫相祯,等.一种新型平衡式游梁抽油机的仿真分析[J].石油学报,2005,26(1):117-120.

JIANG Shi-hu,YANG Xiu-juan,YANXiang-zhen,et al.Simulation analysis on a sort of beam-pumping unit with new balance methods[J].Acta Petrolei Sinica,2005,26(1):117-120.

[6]肖文生,周小稀,谷玉洪,等.直线电机抽油机研制[J].石油学报,2006,27(5):112-114.

XIAO Wen-sheng,ZHOU Xiao-xi,GU Yu-hong,et al.Performance of linear-motor pumping unit[J].Acta Petrolei Sinica,2006,27(5):112-114.

[7]檀朝东,张嗣伟.钢丝绳抽油杆抽油系统抽油模式的选择[J].石油学报,2004,25(4):87-91.

TANChao-dong,ZHANG Si-wei.Selection of pumping model for wire rope sucker rod pumping system[J].Acta Petrolei Sinica,2004,25(4):87-91.

[8]罗仁全,季祥云.下偏杠铃游梁复合平衡及节能改造技术[J].石油矿场机械,2002,31(5):34-39.

LUO Ren-quan,JI Xiang-yun.Improvement on energy saving effect of a compound balance beam pumping unit with downward beam balance weight[J].Oil Field Equipment,2002,31(5):34-39.

[9]李兆文,吴晓东,周赤峰.异形游梁式抽油机运动参数的求解方法[J].石油机械,2001,29(6):14-16.

LI Zhao-wen,WU Xiao-dong,ZHOU Chi-feng.A calculation method of kinematic parameters for the unusual shape beam pumping unit[J].China Petroleum Machinery,2001,29(6):14-16.

[10]李立毅,吴红星,寇宝泉,等.直接驱动直线电磁抽油机系统的研究及试验[J].石油学报,2003,24(5):88-92.

LI Li-yi,WU Hong-xing,KOU Bao-quan,et al.Experimental study on pumping unit directly driven by linear electromagnetic motor[J].Acta Petrolei Sinica,2003,24(5):88-92.

[11]邬亦炯.柔性连杆游梁式抽油机运动分析[J].石油机械,1998,26(3):4-7.

WU Yi-jiong.Kinematic analysis of beam pumping unit with flexible pitman[J].China Petroleum Machinery,1998,26(3):4-7.

[12]陈义保,高和平,张少波,等.双变径摆轮式抽油机的设计与性能分析[J].石油机械,1996,24(8):9-11.

CHENYi-bao,GAO He-ping,ZHANG Shao-bo,et al. Pumping unit with twin offset wobble wheels[J].China Petroleum Machinery,1996,24(8):9-11.

[13]董世民,姚春东.变矩式曲柄连杆无游梁抽油机设计[J].石油机械,1994,22(9):31-34.

DONG Shi-min,YAO Chun-dong.A variable-moment pumping unit without walking beam[J].China Petroleum Machinery,1994,22(9):31-34.

[14]戴静君,丁显峰,汤洪.偏轮游梁抽油机节能效果研究[J].江汉石油学院学报,2001,23(4):77-78.

DAI Jing-jun,DING Xian-feng,TANG Hong.Energysaving efficiency of a deflecting wheel beam pumping unit[J].Journal of Jianghan Petroleum Institute,2001,23(4):77-78.

[15]孙丽波,刘喜平.一种新型长冲程抽油机动能平衡系统的设计[J].西南石油大学学报,2007,29(6):165-167.

SUNLi-bo,LIU Xi-ping.The design of a new type of kinetic energy equilibrium system for long stroke pumping units[J].Journal of Southwest Petroleum University,2007,29(6):165-167.

Multi-well pumping units system and its features analysis

HANXiu-ting1,2,LI Xiao-dong1,LI Ju-hui3,LI Jun-liang1,FANZhao-wei1,LI Juan1,XU Jin-chao1

(1.School of Petroleum Engineering in China University of Petroleum,Qingdao266555,China; 2.Department of Technical Development,Daqing Oilfield Company Limited,Daqing163712,China; 3.Daqing Huachuang Electronics Company Limited,Daqing163316,China)

In the light of the problems of multi-transmission segments,poor movement performance,reactive payload of sucker rod,large fluctuating range of payload,negative power and torque of beam pumping units,a method of fluctuating payload multi-phase homogeneous outputting was designed,and a multi-well integrated pumping units system was researched.The system kinematic analysis equations were founded,and the formulas about polished rod displacement,velocity,acceleration,reducer output torque and electrical power were derived and comparative analyzed with beam pumping units.The results show that,the power performance of multi-well pumping units is better than that of beam pumping units,the maximum torque decreases,and the fluctuating payload becomes homogeneous and completely positive.Installed power is decreased and working condition is improved.As working in even number wells,necessary drive decreases by self-balancing of payload.The pumping units need to add balance piece as working in odd number wells.The life of flexible power-transmission products should be considered in design process.The field tests have a good effect and it's a new method of saving energy by driving multiwell with single motor and positive torque.

pumping unit;multi-well;fluctuating payload;dynamic analysis;contrastive analysis;field application

TE 933

A

10.3969/j.issn.1673-5005.2012.01.014

1673-5005(2012)01-0085-04

2011-11-08

中国石油天然气集团公司科技攻关项目(dq2007-eyk004)

韩修廷(1957-),男(汉族),山东郓城人,教授,博士,博士生导师,主要从事采油工程方向研究。

(编辑 李志芬)