谈浅埋\\偏压及软弱围岩隧道施工技术

摘要:本文以厦蓉高速公路格龙段摆牛隧道施工为实例,具体介绍了高速公路浅埋、偏压、软弱围岩隧道的施工工艺,施工方法,并提出了“亲嘴”进洞方案,此方案可减少对山体及植被的破坏,同时更有效地保证施工安全。

关键词:浅埋 偏压 软弱围岩隧道 施工技术

中图分类号:TU72 文献标识码:A 文章编号:1672-3791(2012)01(b)-0065-02

在浅埋、偏压及软弱围岩隧道施工中,由于施工技术运用或处理不当,经常会造成较大面积的坍方,由此带来人身伤害、财产损失及工期延误等是无法估量的。整座隧道均处于严重浅埋偏压段,其中靠水格端98米围岩极其软破碎,且该隧道有效施工时间仅五个月,本标段所有的梁板都要经过隧道远输,如何保证施工工期成为整个高速公路能否按期实现通车的关键。

1 工程概况

摆牛隧道为连拱式的四车道高速公路隧道。隧道最大埋深约22m。隧道起止桩号右线K78+580~K78+750,长170m。隧道左右测设线间距440cm。

摆牛隧道位于从江县停洞镇摆牛村境内,为线路穿越摆横一近南北向的凸脊地带而建设。

隧道进口段处摆牛村境内,该侧主沟谷呈直线展布,谷底较缓,隧道进口即位于冲沟谷西南岸凸脊边缘,凸脊呈近南东向展布,坡面较陡,坡角在26°~30°之间,坡顶一带则呈平缓状,坡面植被较发育,以灌木为主。洞身段穿越凸脊处,凸脊进南北展布,脊顶宽缓,坡角22°~30°;隧道出口处凸脊西坡,坡面朝西,地形较陡,坡角32°坡面植被发育,水土保持较好。

该隧道段原设计为高达120m路堑高边坡,在第四、五级及第三级上半阶边坡防护施工完毕、开挖平台距路基设计标高最大为40m时,因地质条件复杂,为保证该处施工及运营安全而将该段路基变更为连拱式隧道(表1)。

根据地质调绘、钻芯取样、物探资料,摆牛隧道围岩地层岩性主要为寒武系水石群(∈3)变质岩性,岩性主要有以下两种。

①变质砂岩层:青灰色一灰黑色,厚层状构造,局部夹粉砂质千枚状板岩,硅质砂岩,岩性坚硬致密,饱和单轴抗压强度60~80Mpa,抗风化强,主要分布于K78+580~K78+670,为V、Ⅳ级围岩。

②千枚状板岩层:以黄绿色斑点板岩、粉砂质斑点板岩为主,偶夹灰黑色变余长石石英砂岩,千枚状构造,岩性较软,强度低,抗风化能力差,主要分布于K78+670~+780段。

整个隧道段岩体节理裂隙发育,地下水较发育。

2 工艺流程

因该隧道均处于已破坏的高边坡范围,为保证施工安全,采取早进晚出的进洞方案,即洞门修建应尽量避免对山体的扰动,尽可能减少边仰坡刷坡范围。洞口处已有部分按路基开挖,且边坡较高(约55m),不宜再破坏洞口边坡,就采取了回填贫砼反压、套拱、超前长管棚等辅助施工措施,确保了施工安全。

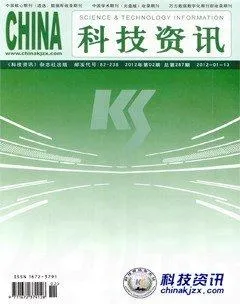

2.1 进洞套拱工艺流程

该隧道进洞方案首次提出了“亲嘴”原理,其工艺流程如图1。

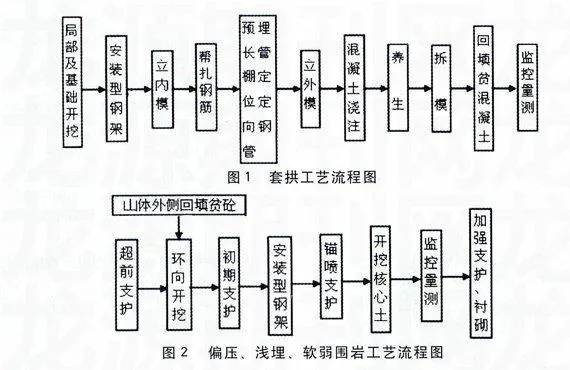

2.2 偏压、浅埋、软弱围岩工艺流程

软弱围岩承载力低、稳定性差,易发生坍方,再加上处于偏压、浅埋段,因此,如何对围岩进行预加固和消除偏压对隧道施工的影响成为关键。其工艺流程如图3。

3 施工方法

3.1 套拱

摆牛隧道采用了在设计进行方案论证时由建设指挥部、设计方提出的“亲嘴”原理进洞,即在洞外一定距离首先施作一个类似明洞的暗洞,逐步向洞内方向推进,直到完全嵌入山体。该隧道采用116工字钢作为内模支撑,再浇注90cm厚C25#钢筋混凝土,将116212字钢一起浇注在混凝土中,并在浇注前预埋中150ram钢管作为超前长管棚施工的定位、定向套管。在套拱砼两侧回填贫混凝土至套拱外拱顶标高,然后回填土。这样,洞口的边仰坡几乎不会受到破坏,而且,套拱与回填的贫混凝土形成整体支护作用,有效地保证了洞口段及边仰坡施工的安全。

3.2 超前支护

在偏压、浅埋及软弱围岩隧道施工中,一般须进行超前支护。本隧道洞口采用中108mm热扎无缝钢管长管棚注水泥单浆液进行超前支护,导管长20m,节长4m,两节之间用“V”型对焊,环向间距40cm,注浆终压为2Mpa(注浆孔孔径为16ram,间距为20cm,呈梅花型布置)。洞身Ⅱ类围岩地段采用中42热扎无缝钢管短管棚注水泥水玻璃双浆液进行超前支护,导管长4m,环向间距40cm,注浆压力为0,8Mpa(注浆孔孔径为6mm,间距为15ram,呈梅花型布置4排)。

3.3 开挖

待超前支护注浆强度达85%后,方可开挖。考虑处于偏压、浅埋及软弱围岩段,虽已进行超前支护,但也不能大意,因此,采用预留核心土开挖方法,即先沿隧道轮廓线开挖,每循环进尺0,5m~1,0m,待锚喷支护达到一定强度后,再开挖核心土。开挖外轮廓时,采用风镐配合人工开挖,局部遇到坚石时,为减少对周边围岩的扰动,采用弱爆破将坚石震裂后用风镐开挖。核心土采用挖掘机开挖,局部坚石采用弱爆破将坚石震裂后用挖掘机开挖。

3,4 围岩量测

根据新奥法施工原理,监控量测是隧道施工的重要环节,对围岩的监控量测的目的:(1)掌握围岩动态,对围岩稳定性作出评价;(2)确定支护形式、支护参数和支护时间;(3)了解支护结构、受力状态和应力分布;(4)评价支护结构的合理性和安全性。在施工中,我们通过对围岩周边收敛量测、拱顶下沉量测数据的分析,发现局部地段变形较快并出现细小裂缝,通过及时修改支护参数,采取了加强支护措施,并及时施作仰拱,有效避免了安全质量事故的发生。

3,5 初期支护

初期支护采用了常规的锚喷支护,即采用116型钢钢架,间距50cm,用φ22钢筋环向联接,钢筋间距lm;系统锚杆采用φ22钢筋,长350cm,间距180cm,呈梅花型布置;钢筋网采用φ8钢筋,间距20x20cm;喷射24cm厚C25混凝土。在施工过程中,因局部围岩变形,将围岩特软弱地段靠山体一侧的系统锚杆改为系统导管注水泥水玻璃双浆液,导管长450cm,注浆压力0.5Mpa~0.8Mpa,增强了支护效果。

3.6 防排水

主要防排水措施:(1)排水:沿隧道纵向每10m环向设置一道φ50mm软式透水管,并在透水管外铺设排水板;边墙底部以上1.2m处设置φ100mm软式纵向透水管,并用三通管引至水沟排出洞外。(2)防水:紧帖喷射混凝土表面铺设复合防水板;根据外国专家的建议,每道工作缝均设置两条止水带;衬砌混凝土采用抗渗等级为s6的防水混凝土。

3.7 衬砌

整个隧道均采用偏压加强衬砌,拱墙及仰拱均设置双层钢筋,混凝土为C30泵送混凝土,采用行走式全液压衬砌台车衬砌。

4 结语

对于偏压、浅埋及软弱围岩隧道施工,应注意以下几点。

(1)施工前首先应制定详细可行的施工方案,处理好偏压问题,尽量减少偏压对隧道施工的影响。

(2)开挖要遵循“超前支护、短进尺、弱爆破、勤量测、强支护”的原则。

(3)施工中,应将超前支护与锚喷支护紧密结合,超前长管棚、短管棚均应与型钢钢架联接成整体,才能发挥更好地联合支护作用。

(4)为保证钢架及锚喷支护的支护效果,要及时施工隧道仰拱。

(5)要重视洞内文明施工,洞内裂隙渗水及施工用水要及时引排至洞外排水沟,不能有积水浸泡隧