中山国际金融中心高大支模现场实测及分析

摘要:本文以中山国际金融中心型钢混凝土结构高大模板施工为工程背景,对模板支撑体系进行了实际测量,探索了施工阶段现浇混凝土结构与模板支撑共同作用时的作用机理,并结合现场试验结果进行了分析,提出了一些控制施工期模板支撑体系的安全,优化施工方案的建议和措施。

关键词:中山国际金融中心 高大模板 现场检测

中图分类号:TU222 文献标识码:A 文章编号:1672-3791(2012)01(b)-0052-02

近年来高大模板支架坍塌事故经频发,且目前相关的整体性理论研究并不充分。现场检测是模板支撑体系受力性能研究中的一个重要内容,它是探索施工阶段现浇混凝土结构与模板支撑共同承载时变结构体系的作用机理,建立模板支撑体系力学计算模型的基础,是检验实验室结构试验和理论分析结果的依据,也可以为时变结构体系力学分析、控制施工期模板支撑体系的安全、施工方案设计及优化提供技术依据。在目前对多层钢筋混凝土楼板和模板支撑体系尚缺乏深入研究的条件下,现场检测获得第一手资料对探索并解决这一工程现实问题显得尤为重要。

1 工程概况

中山国际金融中心项目结构形式为混凝土框架一核心筒结构,塔楼外围柱为劲性H型钢钢筋混凝土柱。项目有多达十几处高大模板区域,层高在10.2m到28.2m之间,根据实验需要和安全性考虑,我们研究的对象选择了层高最高28.2m的一处作为实测对象。根据高支模支撑体系的工作特点,主要测试的内容如下几项。

(1)支撑体系的内力变化规律,主要是各层支撑结构中内力变化与施工工艺的相互关系,以及与钢筋混凝土结构楼板受力之间的关系。

(2)钢筋混凝土梁中型钢应力和混凝土应力的变化过程,施工工艺的不同阶段对钢筋和混凝土应力的影响规律,以及结构不同位置的受力特点。

(3)型钢柱中钢筋应力和混凝土应力的变化过程,施工工艺的不同阶段对钢筋和混凝土应力的影响规律,以及结构不同位置的受力特点。

2 现场检测方案

2.1 测试方法和仪器

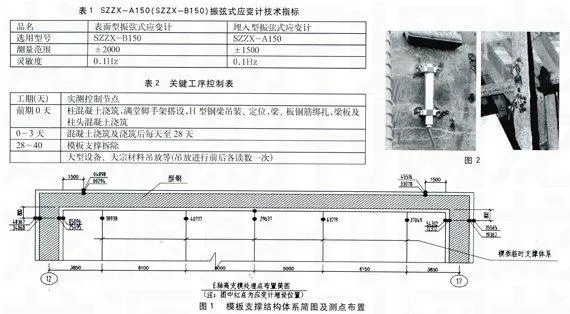

考虑现场测试环境的复杂、不确定性及测试周期较长的特性,采用埋入型振弦式应变计SZZX-A150检测梁、柱内部型钢的施工期应变情况;采用表面型振弦式应变计SZZX-B150检测扣件式钢管以及梁柱混凝土的施工期应变情况。并配套使用读数仪SZZX-ZH读取应变值。

2.2 现场测试区域布点设置

针对六层宴会厅高支模处E轴和F轴处型钢柱、型钢梁及临时模板支撑体系进行监测,测点分布及编号见图1(图中圆点为应变计埋设位置)。选取框架梁截面尺寸最大的梁800×1800作为实测对象,梁跨度10m,在梁上共选取5个测点。框架柱上选择8个测点,分别在靠近框架顶梁下部0.8m处。架体钢管全部采用中48×3.5钢管,分别在靠近顶梁下部0.8m处沿着梁长度方向的立杆上设置5个测点。

2.3 数据的采集

从完成混凝土浇筑即开始进行监测,一直持续到拆除临时支撑体系完成受力变形的检测工作。

2.3.1 混凝土结构(型钢、混凝土)及模板支撑测试

对施工全过程进行追踪,每个施工进程前后均应读数,历时较长、荷载变化较大的进程(如混凝土浇筑、混凝土养护)应在进程中加读,如遇没有工序施工时,每24小时读数一次;特殊情况下,有需要时随时加测。

2.3.2 记录施工及环境情况

配合测试仪器读数情况,随时记录施工全过程。

2,3,3仪器的安装与实测见图2所示

2,3,4数据采集的关键工序

高大模板的施工程序如下:柱混凝土浇筑至大梁梁底一六层梁板放线定位一满堂脚手架搭设一梁底模、板模支设一H型钢梁吊装、定位、焊接等一梁钢筋绑扎一梁侧模板支设一板面钢筋绑扎一浇筑梁混凝土至700mm高一梁板及柱头混凝土浇筑一。养护。其中控制节点如表2、图3所示。

3 实测结果与分析

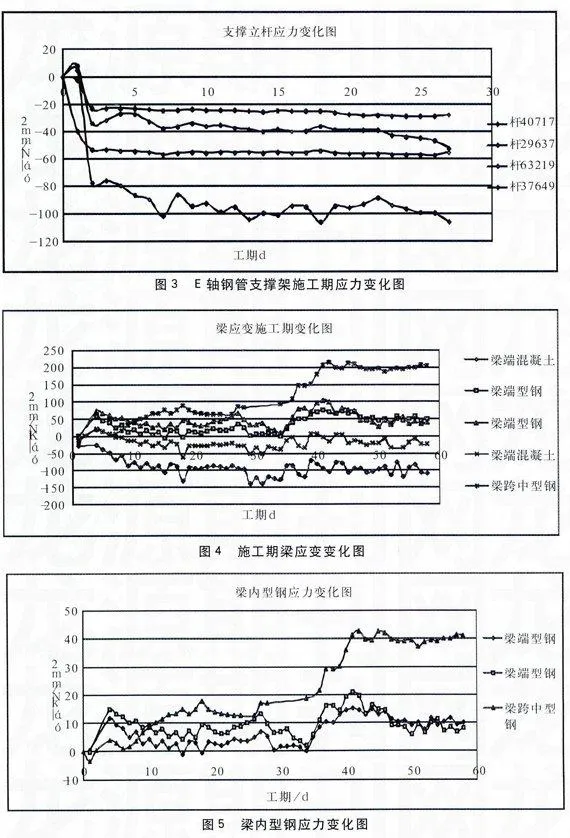

3,1 模板支撑立杆施工期受力规律

随着施工进度的发展,支撑立杆有以下特征:各个钢管立杆受压应力值相差较大,这是由于竖向支撑杆件偏心受力以及材料性能存在的差异性很大;从应力数据来看,各个钢管应力最大平均值分别约为23、40、57、95N/mm2,小于按规范计算所得的轴力值。这主要是由于现行支撑架设计中未能考虑到支撑体系的共同作用特性,而实际情况是模板支撑与楼板结构共同组成的体系;从单一曲线发展规律来看,从混凝土开始浇筑到浇筑完成时间段内0~2天,钢管支撑受压应力迅速增大;从混凝土浇筑完成到拆除模板支撑前的时间段内,钢管支撑受压应变缓慢减小。究其原因,主要与上部板、梁与墙、柱的自重荷载的分担有关;从4条曲线的比较来看,从杆1至杆4,参照埋点位置可以看出,支撑立杆的最大应力沿梁跨度方向是从一侧向另一侧逐渐增加的。混凝土单向浇筑,导致支撑体系应力的积累和变化。

3.2 框架梁施工期受力规律

由图4、图5可知,随着施工进度的发展,E轴型钢混凝土梁的应力应变变化具有以下特征:梁端部应变值变异性较大,主要是因为:该部位为屋顶部,温度变化较大,混凝土处于热胀冷缩交替的变形状态;从具体数值来看,支撑架拆除前,梁端部拉应力峰值15N/mm2,跨中拉应力18N/mm2,支撑体系拆除后,型钢跨中应力40N/mm2,端部应力峰值20N/ mm2。由此可证明,在支撑架拆除前,支撑钢架与梁共同参与了承担竖向荷载;从发展趋势来看,随着施工进程的发展,跨中梁受拉应变值整体呈现增大的趋势,并最终趋向于稳定。其中变化幅度最大的阶段为混凝土浇筑和拆除模板支撑时间段内。出现以上结果,是由于随着施工进程的发展,混凝土强度和刚度逐步增大,使框架结构承载能力越来越大。

4 施工建议及结语

随着施工进程的发展,与结构共同作用的模板支撑体系产生内力重分布。荷载逐渐从钢管支撑上转移到型钢混凝土结构上。尤其在混凝土浇筑和拆除模板支撑过程中,这种内力重分布更加明显。综合以上分析,对高大支模系统,在施工期间有如下建议:支撑立杆钢管的压应力值差异较大,在支撑架搭设的过程中,应该严格的控制杆件的偏心以及材料缺陷;应合理组织混凝土浇筑起点及流向,以控制施工荷载施加。不应用单向浇筑。建议采用对称浇注,从两边向中间或者从中间向两边浇筑。以避免支撑架单侧内力积累的不均衡;进一步利用已有结构,如抱柱、附墙等措施。与支撑架形成整体,会增大整个支撑体系的强度和稳定性;对于型钢混凝土结构的高大模板体系,应当充分利用型钢自身的强度与刚度。由于在混凝土浇筑前,型钢已经用起重设备安装在柱子上,连接牢固。可以使更多荷载的通过型钢传递到柱子中去。这比通过支撑杆件传递到下层楼板上更为安全可靠。而且,从数据上看,型钢的应力保持较小,有充分的空间承担这些荷