氰化镀锌层厚度控制的初探

张 筠

(中航工业沈阳飞机工业集团技术装备中心工具单元,辽宁沈阳 110034)

氰化镀锌层厚度控制的初探

张 筠

(中航工业沈阳飞机工业集团技术装备中心工具单元,辽宁沈阳 110034)

0 前言

镀锌一般是作为防护性镀层来使用,对尺寸要求不高,但是并不能说明控制镀锌层厚度没意义。众所周知,由于环境保护的原因,很多单位都在使用无氰镀锌工艺,但是由于氰化镀锌与无氰镀锌相比具有很多优点,这些优点使其在航空、航天等对镀层要求严格的场合是无氰镀锌无法取代的。相比于其他无氰镀锌工艺,氰化镀锌能在复杂零件表面获得厚度更均匀的镀层。所以继续研究氰化镀锌是有一定现实意义的。本文以我单位加工的某项要求控制镀锌层厚度的航空产品为例,简要介绍在镀锌过程中控制镀层厚度的方法,希望能起到抛砖引玉的作用。

1 零件的要求

产品为螺纹杆件,材料为30CrMnSi,顶端焊有65Mn弹簧钢压板,零件要求的抗拉强度为1 100 MPa,螺纹公差在±0.001 5 mm之间。以往在镀锌中没有注意关于控制镀层厚度的问题,往往在镀锌后螺纹杆件在装配时旋不进螺纹导套中,所以不得不返工;但是由于零件是航空产品,又因为零件的抗拉强度高,导致不能多次返工,设计给出的要求为此零件在整个表面处理工序中只能返工2次。所以选则合适的工艺参数来控制锌层的厚度是唯一的解决办法。为了控制厚度,要求零件加工单位将零件螺纹部分车小(0.08±0.001 5)mm,作为镀层厚度的余量。

2 实现厚度控制的可能性分析

很多人认为靠计算来控制镀层厚度是不容易实现的,因为镀层厚度与很多因素有关,其中最主要的因素有主盐,配位剂的质量浓度,电流密度,电流效率,而电流效率又与温度及镀液的扩散等有关。所以为了方便计算,需控制以上参数,将主盐氧化锌及配位剂的质量浓度控制在(中间值±2)g/L左右,还需将温度与电流效率也控制在一定范围内。另外还有一个最主要的因素就是零件的复杂程度直接影响电流密度的分布,电流密度分布不均匀就会造成镀层厚度的不均匀,这一问题也只有在氰化镀锌中才能部分解决。因为在氰化镀锌中电流效率随电流密度的提高而下降。对于一件外形复杂的零件,在电镀时实际的电流分布是凸部大于凹部,使凸部(相当于近阴极)比之凹部(相当于远阴极)能沉积更多的金属。但是凹部的电流效率高于凸部的电流效率,这样就造成电流密度和电流效率的乘积在凹部与凸部的数值趋于接近。所以氰化镀锌在对于复杂零件的电镀上能取得相对优异的平均厚度镀层。但这个也是相对的,如果零件过于复杂,就要考虑作象形阳极的问题了。

3 镀锌工艺参数

氰化镀锌工艺规范为:氧化锌 33~45 g/L,氰化钠 70~90 g/L,氢氧化钠 75~100 g/L,硫化钠0.5~5.0 g/L,2~5 A/dm2,16~40 ℃,S阴∶S阳=1∶2。为了便于计算,将以上参数控制在:氧化锌(36±2)g/L,氰化钠 (80±2)g/L,氢氧化钠(88±2)g/L,硫化钠 2 g/L。

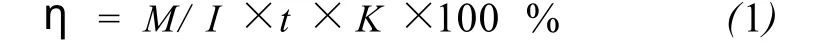

在一些资料上氰化镀锌的电流效率在60%~85%之间,这个范围有点大,很难作为计算依据。所以为了进一步缩小本单位氰化镀锌槽的电流效率范围,与本集团公司内部的冶金、理化部门配合,通过试验及式(1)更进一步缩小了电流效率范围。

其中:η为电流效率;M为实际析出物的质量,g;I为电流,A;t为时间,h;K为电化当量,g·A-1·h-1。

在试验中充分考虑各工艺参数对电流效率的影响。其中,把温度控制在(25±5) ℃之间,采用阴极移动方式。通过试验及计算得出镀槽的电流效率在75%~85%之间。在计算中取中间值80%。

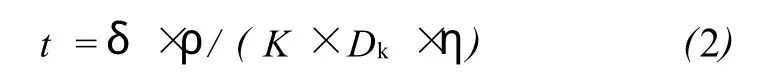

根据式(2)得出要求镀出相应厚度所需的时间。

其中:δ为镀层要求控制的厚度(0.08±0.001 5)mm(厚度随产品要求而变);K为电化当量,本试验取1.22 g·A-1·h-1;Dk为电流密度,本试验取3 A/dm2;η为阴极电流效率,本试验取80%;ρ为密度,本试验取7.17 g/cm3。

4 结论

通过公式求出的时间只是近似的时间,因为在整个电镀过程中镀层的沉积受很多因素的影响,要想简单的通过一个公式就能精准地控制镀层的厚度是不可能的。但是运用此公式计算出的时间偏差较小,在生产时只需将以上参数固定,时间上做适当调整就能连续稳定的镀出均匀的镀层。

TQ 153

B

1000-4742(2011)05-0047-02

2010-12-27