100 t 顶底侧吹转炉熔池混匀行为

钟良才,周小宾,朱英雄,陈伯瑜,黄标彩,曾兴富

(1.东北大学 材料与冶金学院,沈阳 110004;2.福建三钢集团公司,福建 三明 365000)

100 t 顶底侧吹转炉熔池混匀行为

钟良才1,周小宾1,朱英雄1,陈伯瑜2,黄标彩2,曾兴富2

(1.东北大学 材料与冶金学院,沈阳 110004;2.福建三钢集团公司,福建 三明 365000)

在实验室建立了100 t顶底侧吹转炉模型,研究了侧吹枪的直径、侧吹位置、侧吹气量和底吹气量对转炉熔池混匀时间的影响.结果表明,采用侧吹技术可以显著降低顶底复吹转炉熔池的混匀时间;当侧吹气量小时,小直径的侧吹枪有利于降低熔池混匀时间;本研究的侧吹位置对熔池混匀时间影响不显著;存在一个临界侧吹气量,当侧吹气量小于临界气量时,随侧吹气量增加,熔池混匀时间显著下降;当侧吹气量大于临界气量时,随侧吹气量增加,熔池混匀时间下降不显著.在小的侧吹气量范围,大的底吹气量有助于降低熔池混匀时间.

顶底侧吹转炉;熔池混匀时间;物理模拟

东北大学与福建三钢集团公司合作,成功开发了 30 t顶底侧吹转炉炼钢新技术[1,2].顶底侧吹转炉炼钢技术工业应用实验的结果表明,由于增加了侧吹枪,吹入能够驱使钢液产生明显水平流动的气流,强化了转炉熔池的搅拌,降低了熔池的氧化性,可以降低金属料消耗量和氧气消耗量,提高吹炼终点钢水残锰量,降低终点钢水的碳氧浓度积,提高了合金收得率.同时顶底侧吹转炉可以改善了渣-金和气-金反应,提高了脱磷效果和脱碳速度,降低了石灰消耗量.

30 t顶底侧吹转炉炼钢工业应用实验取得的成功后,决定将该技术应用到100 t转炉中.因此,首先在实验室进行100 t顶底侧吹转炉炼钢的物理模拟实验,研究100 t顶底侧吹转炉侧吹枪的直径、侧吹位置、侧吹气量和底吹气量对转炉熔池混匀时间的影响.

1 实验方法

本实验采用近似模拟的研究方法[3],用水来模拟钢液,用压缩空气模拟顶吹、底吹和侧吹气体来进行冷态实验.模型转炉与原型转炉的几何相似比为1:8.5,在几何相似的条件下,采用修正Froude准数为主要相似准数.当原型与模型的修正Froude准数相等时,原型与模型的流体动力相似[4].则由原型转炉的供气流量Qp,利用下式

可以计算出模型转炉的供气流量Qm.式中,L为特征尺寸;ρ为密度;下标l、g分别代表液体和气体;下标p、m分别代表原型和模型.

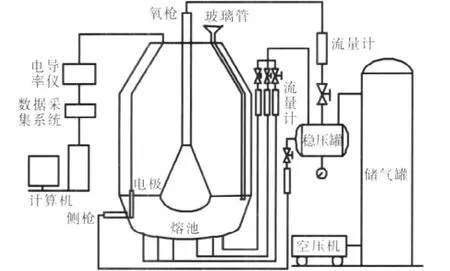

冷态模拟实验装置如图1所示.气体经空压机、储气罐、稳压罐送入各自管路上的阀门、转子流量计后,经各自的管道,通过氧抢、底枪和侧枪吹入转炉中.用3支电导电极和3台电导率仪同时测定转炉熔池中加入的示踪剂浓度随时间的变化,得到的电信号通过数据采集系统送入计算机记录和处理计算后得到每次实验条件的熔池混匀时间.

在模型转炉熔池侧壁圆周的不同位置上,分上下两排分别各设置4支侧吹枪的安装位置,编号为1#~8#,上面一排的侧吹枪位置编号为1#、3#、5#、7#,下面一排的侧吹枪位置编号为 2#、4#、6#、8#.实验中采用其中的两支侧吹枪组合吹入侧吹气体.炉底安装有6支底枪.

本实验采用NaCl溶液作为示踪剂.加入示踪剂前,需要向转炉熔池吹入气体搅拌1min,熔池的流体流动达到稳定态后,再通过玻璃管向熔池加入示踪剂.同时开始计时,等示踪剂在转炉熔池混匀后,结束实验.利用计算机软件计算得到本次实验的混匀时间,每组实验条件的实验重复2次以上,由重复实验得到的混匀时间计算该实验条件的平均混匀时间.

图1 物理模拟实验装置Fig.1 Experimentalapparatus in the physicalmodeling

2 实验结果与分析

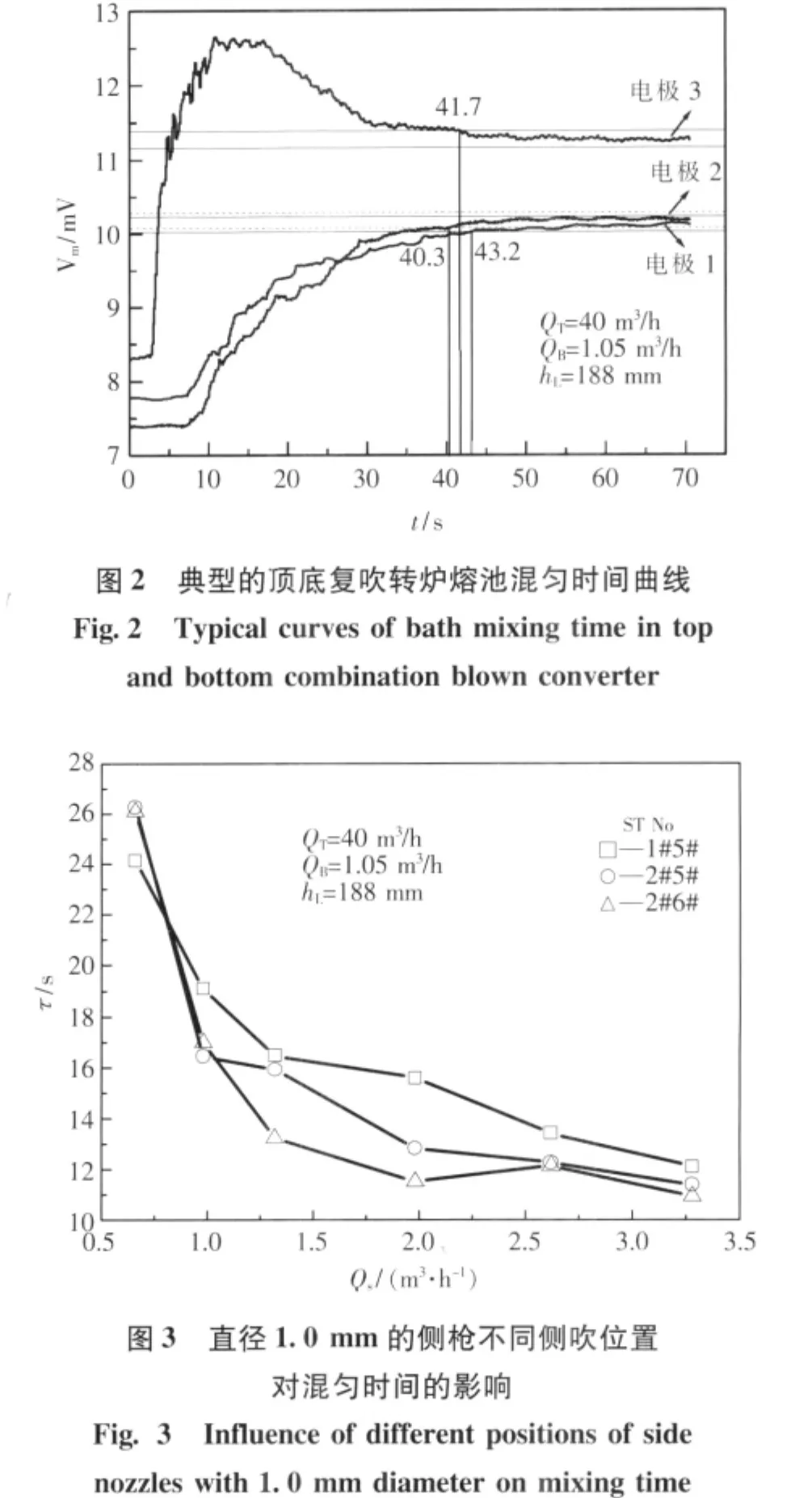

图2为顶底复吹时测定转炉熔池混匀时间的典型曲线,由图可以看出,在顶吹气体流量(本文中的气体流量,都是指标准态下的体积)QT=40 m3/h、底气流量QB=1.05 m3/h和顶枪枪位hL=188 mm时,顶底复吹转炉熔池的混匀时间为41 s.

采用孔径为1.0 mm 的侧吹枪,在1#、2#、5#、6#的侧吹位置,顶枪枪位为188 mm,顶气流量为40.0 m3/h,底气流量为1.05m3/h,进行顶底侧吹实验.实验测定的熔池混匀时间如图3所示.从图3可知,在此实验条件下,对于所研究的不同的两支侧枪组合,当侧吹气体流量小于1.32 m3/h时,随侧吹气体流量的增加,转炉熔池的混匀时间随之下降较快;当侧吹气体流量大于1.32 m3/h时,随侧吹气体流量的增加,转炉熔池的混匀时间下降较慢.这表明在低的侧吹气体流量范围,随侧吹气体流量增加,熔池的水平搅拌作用逐渐增强,使熔池的混匀时间随之下降;而当侧吹气体流量超过1.32 m3/h后,侧吹气体的水平搅拌作用已足够大,再增加侧吹气体流量,对熔池的搅拌混匀影响很小.从实验结果可知,对于2#6#和2#5#组合的侧吹位置要优于1#5#,当侧吹气体流量大于3.26 m3/h后,熔池的混匀时间在12~13 s之间.

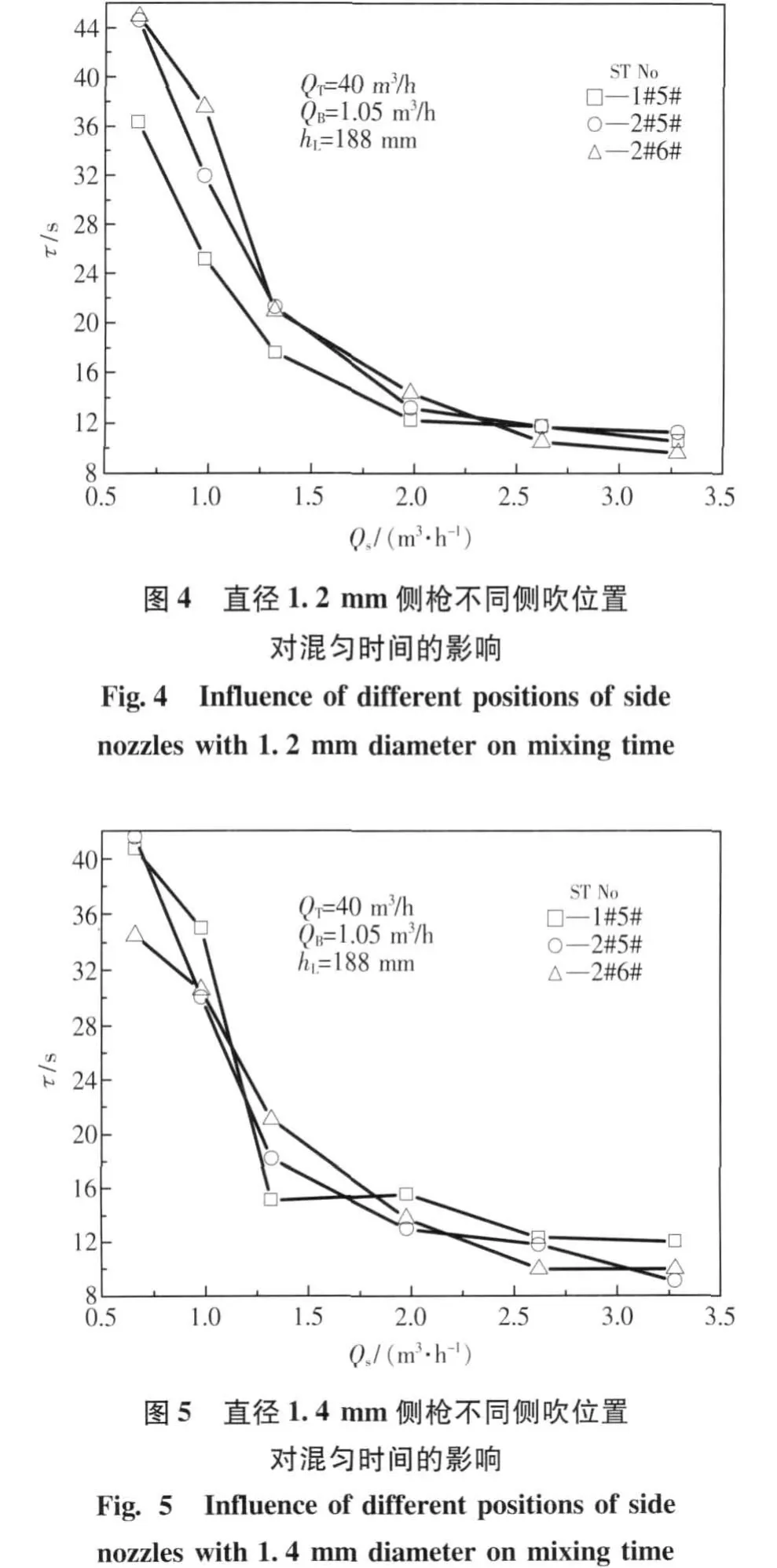

图4为不同的侧吹位置组合,采用直径为1.2 mm的侧枪在相同的吹炼工艺条件下进行实验的混匀时间.由图可知,在小的侧吹气体流量时,混匀时间随侧吹气体流量增加而降低,在大的侧吹气体流量范围,混匀时间变化不大,而且各侧吹位置的混匀时间相差不大.但是,由于侧吹气体的流通面积增加,这时需要较大的临界侧吹气体流量才能使熔池的混匀时间不随侧吹气体流量变化,本实验条件下,该临界侧吹气体流量为1.97 m3/h.当侧吹气体流量超过1.97 m3/h时,熔池的混匀时间也能够降低到13 s以下.应注意的是,在小的侧吹气量时,熔池的混匀时间较大长,与复吹转炉相当或略大于复吹转炉的混匀时间.

将侧吹枪的直径增加到1.4 mm,在相同的工艺条件下进行实验,结果如图5所示.由图可知,其混匀时间的变化规律与直径为1.2 mm的侧吹枪相同,临界气体流量也为1.97 m3/h.同样在小的侧吹气量时,熔池的混匀时间较长,与复吹转炉相当或略长于复吹转炉的混匀时间.

比较图3,4,5可知,在小的侧吹气量时,采用小直径的侧吹枪,有利于降低转炉熔池的混匀时间.

图6为1.2 mm直径的侧吹枪在4#7#侧吹位置时,固定顶吹气体流量为40 m3/h,氧枪枪位为188 mm,采用不同的底吹和侧吹气量进行实验得到的熔池混匀时间.由图可知,当侧吹气体流量大于1.97 m3/h时,侧吹气体和底吹气体流量对混匀时间的影响较小;当侧吹气体流量小于1.32 m3/h时,侧吹气体和底吹气体流量对混匀时间的影响较大.在小的侧吹气量下,大的底吹气量有利于降低熔池的混匀时间.

图6 4#和7#侧吹枪组合在不同的侧吹和底吹气量下的混匀时间Fig.6 Mixing time at different side and bottom purging gas flow rates w ith 4#and 7#side nozzles

3 结论

通过对100 t顶底侧吹转炉熔池混匀行为进行物理模拟研究,可以得到以下结论.

(1)采用侧吹技术,可以显著降低顶底复吹转炉熔池的混匀时间,本研究中,顶底复吹转炉熔池的混匀时间为41 s,增加侧吹后,可以将转炉熔池混匀时间降低到10~15 s.

(2)存在一个临界侧吹气量,当侧吹气量小于临界气量时,随侧吹气量增加,熔池混匀时间显著下降;当侧吹气量大于临界气量时,随侧吹气量增加,熔池混匀时间下降不显著.

(3)侧吹位置对熔池混匀时间影响不显著.在小的侧吹气体流量范围,采用小直径的侧吹枪,有利于降低熔池的混匀时间.

(4)在小的侧吹气量范围,大的底吹气量有助于降低熔池混匀时间,在大的侧吹气量下,底吹气量对熔池混匀时间的影响不显著.

[1]钟良才,朱英雄,王星,等.顶底侧吹转炉物理模拟研究[C]//第十五届全国炼钢学术会议论文集.厦门:中国金属学会炼钢分会,2008:85-89.

(Zhong Liangcai,Zhu Yingxiong,W ang Xing,etal.Study on physicalmodeling of top-bottom-side blown converter[C]//Proceedingsof15th National steelmaking conference.Xiamen:Steelmaking Comm ittee, The Chinese Society for Metals,2008:85 -89.)

[2]陈伯瑜,钟良才,黄标彩,等.顶底侧吹转炉炼钢新技术工业实验[C]//第七届中国钢铁年会论文集.北京:中国金属学会,2009:296-301.

(Chen Boyu,Zhong Liangcai,Huang Biaocai,et al.Industrial experiment of new steelmaking technology in top-bottom-side blown converter[C]//Proceedings of 2009 CSM Annual Meeting.Beijing:The Chinese Society for Metals,2009:296-301.)

[3]蔡志鹏,梁云,张春霞.化工冶金模型实验研究及其测试技术[M].北京:冶金工业出版社,2001:38-39.

(Cai Zhipeng,Liang Yun,Zhang Chunxia.Experiment and research of model in chem ical engineering and metallurgy and measurement techniques[M].Beijing:Metallurgical Industry Press,2001:38 -39.)

[4] Ajmani S K,Chatterjee A.Cold model study of mixing and mass transfer in LD converters at tata steel[J].Ironmaking Steelmaking,1996,23(4):335-345.

Bath m ixing behavior in a 100 t top-bottom-side blown converter

ZHONG Liang-cai1,ZHOU Xiao-bin,ZHU Ying-xiong1,CHEN Bo-yu2,HUANG Biao-cai2,ZENG Xing-fu2

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110004,China;2.Fujian Sangang Group Co.,Sanm ing 365000,China)

A model for a 100 t top-bottom-side(TBS)blown converter was set up in laboratory and influence of diameter of side nozzle,its position,side purging gas and bottom purging gas flow rates on the bath m ixing time was investigated.The investigation results show that the bath m ixing time can be reduced greatly w ith side purging technique in top and bottom combination blown converter.Small diameter side nozzle is favorable to reduction of the bath m ixing time at lower side gas flow rate.No great influence of side nozzle positionsstudied in this research is found on the bath m ixing time.There is a critical side purging gas flow rate.W hen the side gas flow rate is lower than this critical value,the bath m ixing time decreasesgreatly w ith the increase in side gas flow rtae.W ith the side purging gas flow rate further enhanced beyond the critical,it no longer changes obviously.W ithin low side gas flow rate,large bottom gas ishelpful to lowering the bath m ixing time.

top-bottom-side blown converter;bath m ixing time;physicalmodeling

TF 777

A

1671-6620(2011)04-0241-03

2011-09-16.

国家高技术研究与开发项目 (2007AA04Z194);福建省科技计划重点项目 (2008H0018).

钟良才 (1958—),男,东北大学教授,广西钟山县人,E-mail:zhonglc@smm.neu.edu.cn;朱英雄 (1940—),男,辽宁大连人,东北大学教授.