O型密封圈在海水中的使用寿命研究*

翟中生,钟 星,张业鹏,胡 刚

(1湖北工业大学机械工程学院,湖北 武汉,430068;2现代制造质量工程湖北省重点实验室,湖北 武汉,430068;3中船重工集团公司第七二二研究所,湖北 武汉,430079)

O型密封圈在海水中的使用寿命研究*

翟中生1,2,钟 星1,2,张业鹏1,2,胡 刚3

(1湖北工业大学机械工程学院,湖北 武汉,430068;2现代制造质量工程湖北省重点实验室,湖北 武汉,430068;3中船重工集团公司第七二二研究所,湖北 武汉,430079)

丁腈橡胶是核潜艇广泛使用的密封件,了解其在海水中的老化失效过程和规律,对提高核潜艇的可靠性有很大的意义。根据经验动力学公式和Arrhenius模型,设计了一定浓度海水下的四种温度的高温加速老化试验方案。根据试验数据采用回归分析法推导出温度与老化时间及压缩永久变形三者之间的变化关系,并估计出不同海域中丁腈橡胶的寿命。预测结果表明,丁腈橡胶在25℃海水中使用寿命为690天,与实际使用寿命基本吻合。

丁腈橡胶密封圈;加速老化;使用寿命;回归分析

由于丁腈橡胶具有优良的耐油、耐水性、耐高低温、耐磨性以及低压缩变形及良好的加工性能,所以在密封件中得到广泛应用。同时,丁腈橡胶作为高分子材料的一种,其老化失效问题也是人们广泛关注的问题。目前人们对丁腈橡胶在空气、液压油、乙二醇等环境中老化失效特点、规律展开了系统的研究[1-4]。

橡胶自然老化是一个复杂且漫长的过程,为较快速揭示其老化的规律并及时防止老化的发展,采用加速老化试验是十分必要的。国内外学者按照橡胶的性能变化与老化时间关系式及Arrhenius模型,设计了在不同温度、不同介质的加速老化试验,推算出了丁腈橡胶在各种环境温度下的使用寿命[5-10],但对在海水中的研究报道较少。

核潜艇、轮船的某些零部件长期浸泡在海水中,因而掌握丁腈橡胶在海水中的老化规律,对于提高丁腈橡胶的耐海水性能、提高使用寿命具有很高的应用价值。本文采用加速老化的方法,研究了丁腈橡胶在不同温度下海水介质中老化中性能变化规律。并以压缩永久变形作为特性指标,找出老化反应速率与温度的关系,建立丁腈橡胶在海水中老化寿命的计算数学模型,从而快速的预测丁腈橡胶密封圈的使用寿命,对确定更换密封圈提供技术支持。

1 理论分析

为了预测丁腈橡胶在海水中的使用寿命,本文采用高温强化试验方法,因为橡胶材料在高温下的失效机理与其在常温下和低温下的失效机理是一样的。橡胶材料性能变化与老化反应速率和热老化时间有着一定的关系。按HG/T3087-2001标准推荐采用的经验公式,即硫化橡胶压缩永久变形随时间变化规律可表示为:

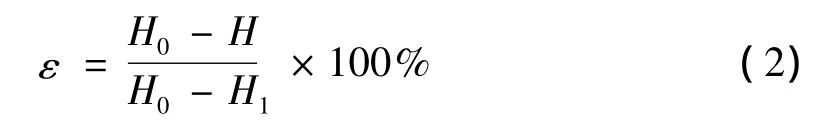

式中,K—老化速度系数,1/h;B—试验常数,随温度变化;τ—老化时间;α—经验常数,一般不随温度变化,0<α≤1。ε—压缩永久变形,其计算公式:

式中:H0—试样原始截面直径;H—试样压缩老化后的截面直径;H1—限制器高度(垫片厚度)。根据(1)式可知,如果某温度下的参数B,K和α已知,则可预测出该温度下在一定压缩永久变形下(如50%)的老化时间τ,即使用寿命。

老化速度系数K可按照性能与老化时间的关系求得,由Arrhenius模型知,在一定范围内K与绝对温度T服从以下关系:

式中,E为表面活化能,J·mol-1;R为气体常数,J·K-1·mol-1;T为老化绝对温度,K;A为频率因子,h-1。从(3)式可知,不同温度下的老化速度系数K不同,本文将设计多组高温试验,根据试验数据采用优化计算与回归分析的方法估计出(1)式中参数B,K和α,从而预测出使用寿命。

2 加速老化试验

通常表征橡胶老化性能变化的指标有压力松弛、压缩永久变形和相对伸长率,本文选取压缩永久变形作为老化的特征指标,以温度作为强化因子,按照GB/T7759—1996《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》[11]进行。为了模拟橡胶在密封结构中的真实受力状态,将橡胶圈置于专用夹具中以25%的预压缩量进行高温加速老化试验,如图1所示。

图1 丁腈橡胶密封圈装入夹具高温加速老化Fig.1 The seal of Nitrile rubber put into the fixtures with high-temperature accelerated aging

2.1 试样的选取

丁腈橡胶密封圈试样φ36×3.1mm,每个温度下样品数量30个。

2.2 试验条件

试验前,将试样放在浓度3.2%的盐水中浸泡24h。试验温度为70℃,85℃,100℃和115℃,每个温度下选30个试样进行压缩试验,将其同时置于夹具内,待达到规定时间后,卸下夹具取其中三个测量密封圈的截面直径,取其平均值作为该时间点下的测量值。

2.3 试验设备

试验设备主要有:广州爱斯佩克(ESPEC)高低温(交变湿热)试验箱,温度精度1℃;基恩士(Keyence)激光位移传感器LK-G10,精度0.001mm。

2.4 老化时间

每个温度条件下的老化时间分别为0,5,16,22,28,43,52,64,68,72h。

2.5 测试项目及指标

压缩永久变形按GB/T7759—1996测定。密封圈试样从老化箱中取出后,卸下夹具,在室温下冷却30min后,立即测量截面直径,由测得数据根据(2)式计算密封圈压缩永久变形。

3 数据分析及寿命预测

3.1 试验结果

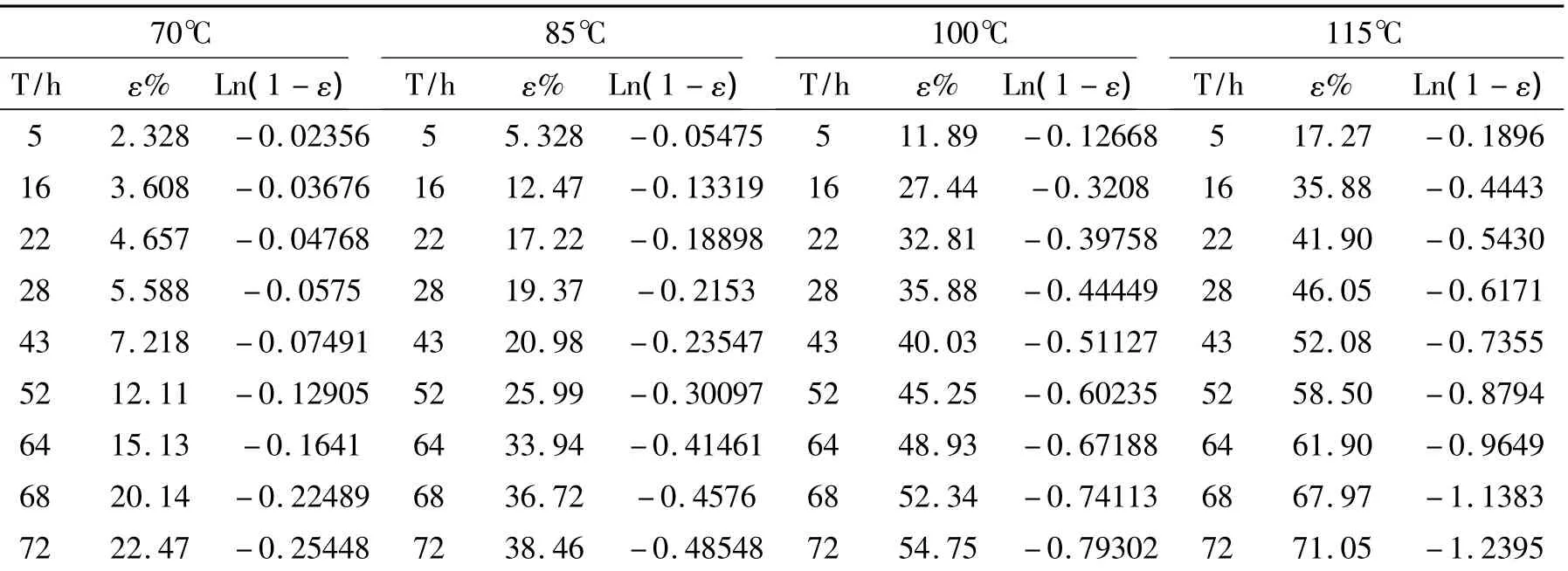

根据上述试验方案,进行70℃、85℃、100℃和115℃四种温度试验,并按照试验方案中规定时间取出橡胶圈,利用LK-G10型激光位移传感器测得丁腈橡胶型密封圈在不同温度、不同老化时间下压缩变形数据如表1所示。

表1 试样在不同温度下压缩永久变形(ε)和老化时间Table1 Data of compression permanent deformation and the lifetime

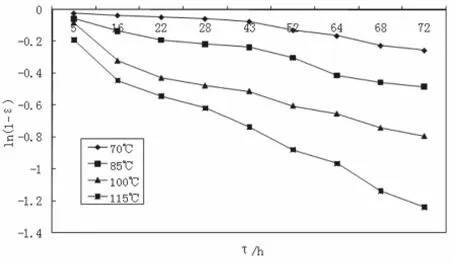

根据表1的数据,四种温度下橡胶圈的压缩永久变形与老化时间的关系见图2。通过图2,可以看出ln(1-ε)和时间τ近似服从指数关系。

图2 ln(1-ε)和时间τ的关系Fig.2 The relationships between ln(1- ε)and lifetimeτ

3.2 数据处理

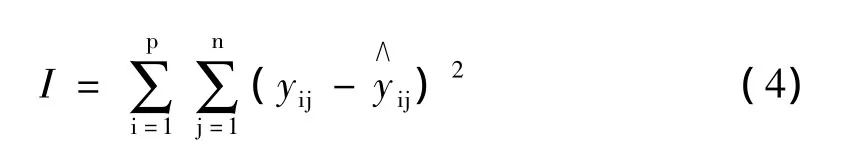

为了估计出式(1)中的参数,采用回归分析法。(1)式经对数变换后,在自变量中含有待估定参数α,可采用逐次逼近计算方法求解[12]。逼近的准则是令α估计精确到0.01时,使预测值与试验值平方和最小。即使下式取最小值:

式中:yij为第i个温度下第j个测试点压缩永久变形保留测量值为第i个加速温度下第j个测试点压缩永久变形保留预测值,其公式为,其中为B的预测值为的预测值。

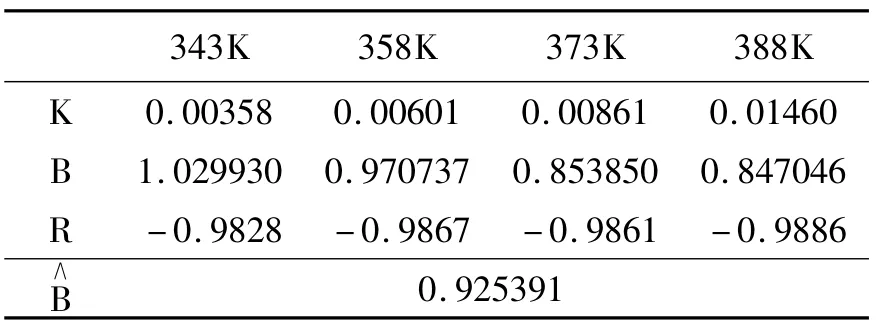

经递归计算,当α =0.72时I值最小。按各测试点的数据,选取衰减公式(1)式进行最小二乘法回归计算。表2给出了四种温度下的K,B,ln(1-ε)和时间τα的相关系数R。

表2 不同温度下的K,B和R值Table 2 Value K,B and R at different temperature

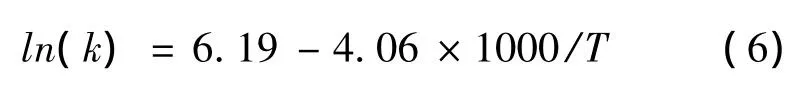

为了得到不同温度下的老化速度系数K,将Arrhenius公式对数变换后为

式中:w=lnK,C=lnA,d=-E/1000R,z=1000/T。将每个试验温度下的老化反应速度系数K的对数和对应的绝对温度倒数1/T代入式(5),用最小二乘法进行回归处理求得C、d和相关系数R,以及每个试验温度下橡胶圈的 KT的预测值=e(C+dz),其回归参数计算结果见表3。

表3 回归参数计算结果Table 3 Data of regression parameters

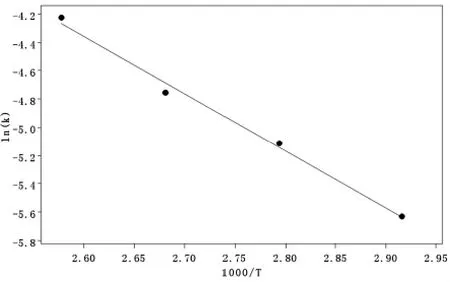

图3给出了lnK和1000/T的关系图,从图3以及R=-0.998可看出,两者近似为线性。

图3 lnK和1000/T的关系Fig.3 The relationships between lnK and 1000/T

将表3数据代入式(5)计算出线性回归方程为

整理得密封圈老化反应速度系数表达式为

由(7)式可得不同温度下,密封圈老化反应速度系数。

3.3 寿命预测

根据橡胶密封圈的性能变化模型,由式(1)可得密封圈老化性能变化的预测方程为

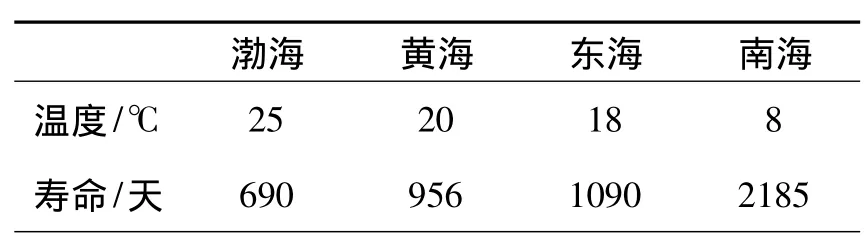

取ε=50%作为丁腈橡胶密封圈的临界压缩变形率。据统计,渤海海水温度为23~28℃,黄海为16~25℃,东海为14~25℃,南海则大都在10℃以下。由(7)式可计算出25℃、20℃、18℃和8℃下的老化反应速度系数分别为:K25=0.000591、K20=0.000468、K18=0.000426、K8=0.000259。再利用(8)式,预测出不同海域下橡胶密封圈寿命如表4所示。

表4 不同海域丁腈橡胶密封圈使用寿命Table 4 The lifetime of NBR seal in different sea water

4 结论

(1)通过使用盐水去模拟海水,虽然存在一定的误差,但是对实际应用具有一定的指导作用。比如,在选择橡胶圈的时候,在一些关键部位选择性能较好的橡胶圈。

(2)丁腈橡胶在常温下(25℃)海水中,寿命预测方程为:

(3)通过计算发现在25℃环境下密封圈的使用寿命接近两年,因此建议每两年检查更换一次密封圈。

(4)预测的结果与已有的丁腈橡胶橡胶圈失效数据相吻合。说明可以采用高温加速老化试验方法来预测橡胶圈的使用寿命,进而为新材料在潜艇上的应用提供技术支持。

[1]李咏今.丁腈硫化胶烘箱加速老化与室内自然老化相关性研究[J].特种橡胶制品,2001,(4):51-56.

[2]张涛,汪波.水雷装备橡胶密封件贮存寿命预测方法研究[J].中北大学校报(自然科学版),2010,(5):448-451.

[3]杨慧萍,梁荣朝,陈汉汛.摩托车发动机O型橡胶密封圈性能研究[J].小型内燃机与摩托车,2007,(1):15-18.

[4]朱立群,黄慧洁,赵波.丁腈橡胶硫化胶在乙二醇中的加速老化失效及寿命预测[J].航空材料学报,2007,(3):69-73.

[5]刘毓真,郭勇,李振明,肖建斌.丁腈橡胶高温下压缩永久变形的研究[J].橡胶工业,1996(2):67-71.

[6]陈金爱,钟庆明,陈允保.橡胶O形密封圈的老化寿命试验研究[J].合成材料老化与应用,1998,(1):6-12.

[7]K T Gillen,R Bernstein,M H Wilson.Predicting and con?rming the lifetime of O- rings[J].Polymer Degradation and Stability,2005,(87):257-270.

[8]R Bernstein,K T Gillen.Predicting the lifetime of?uorosilicone O-rings[J].Polymer Degradation and Stability,2009,(94):2107-2113.

[9]王思静,熊金平,左禹.橡胶老化机理与研究方法进展[J].合成材料老化与应用,2009,38(2):23-33.

[10]何国伟.可靠性试验技术[M].北京:国防工业出版社,1995.

[11]全国橡标委橡胶物理和化学试验方法标准技术委员会.GB/T7759-1996硫化橡胶,热塑性橡胶常温,高温和低温下压缩永久变形测定[S].北京:中国标准出版社,1996.

[12]全国橡胶与橡胶制品标准化技术委员会密封制品分技术委员会.HG/T3087-2001静密封零件贮存期快速测定方法[S].北京:中国标准出版社,2001.

Predicting the Service Lifetime of O-rings in Sea Water

ZHAI Zhong-sheng1,2,ZHONG Xing1,2,ZHANG Ye-peng1,2,HU Gang3

(1 School of Mechanical Engineering,Hubei University of Technology,Wuhan 430068,Hubei China;2 HuBei Key Lab of Manufacture Quality Engineering,Wuhan 430068,Hubei China;3 The No.722 Research Institute,China Shipbulding Industry Corporation;Wuhan 430079,Hubei China)

The nitrile rubber(NBR)seals are widely used in nuclear submarines.Understanding the aging failure process and patterns of the NBR in sea water are great significant to improve the reliability of nuclear submarines.Considering the sea water condition,A heat accelerated aging test program for the NBR with four kinds high temperature was designed,based on the experience of dynamic formula and Arrhenius model.The relationships of the temperature,aging time and compression changes were presented through regression analysis methods.In the end,the lifetime of NBR in the different waters was predicted.The results show that the prediction of service lifetime of NBR is 690 days in 25℃ which are consistent with the actual results.

nitrile rubber;seals;accelerated aging;service lifetime;regression analysis.

TQ 333.7

2011-09-21

国家自然科学基金(51005072);湖北省自然科学基金(2010CDB03104);湖北省教育厅科学技术研究项目(Q20101405)