电机叶轮组合镀层斑点原因分析

电机叶轮组合镀层斑点原因分析

通过体视显微镜、光学显微镜、扫描电镜及X射线能谱仪对ST13电机叶轮叶片表面进行分析检测,叶片表面为铜/镍/铬组合镀层。分析结果表明:叶片表面的斑点、锈蚀、起皮等缺陷是因氯离子渗入镀层导致的基体点蚀失效,叶片迎风面所受到的高压气流、镀层与钢铁基体的电位差等因素促进了腐蚀反应过程。叶片总的镀层厚度不足5μm,且作为中间层的镀铜层厚度不足0.3μm,没有起到应有的结合基体、阻隔腐蚀介质的作用。

镀层;点蚀;氯离子;失效分析

0 前言

某单位送检一件电机叶轮,在叶轮累计工作80 h后,发现叶片的迎风面上产生红褐色附着物和异常斑点,要求分析其原因。

叶片所用材料为ST13冷轧钢板,工艺流程为:镀镍(无厚度要求)——镀铜(10μm)—— 镀镍(5μm)—— 镀铬(0.5μm),所用工艺为电镀。该电机叶轮的额定转速为10 000 r/min,工作最高温度为 200 ℃[1-2]。

1 宏观检验

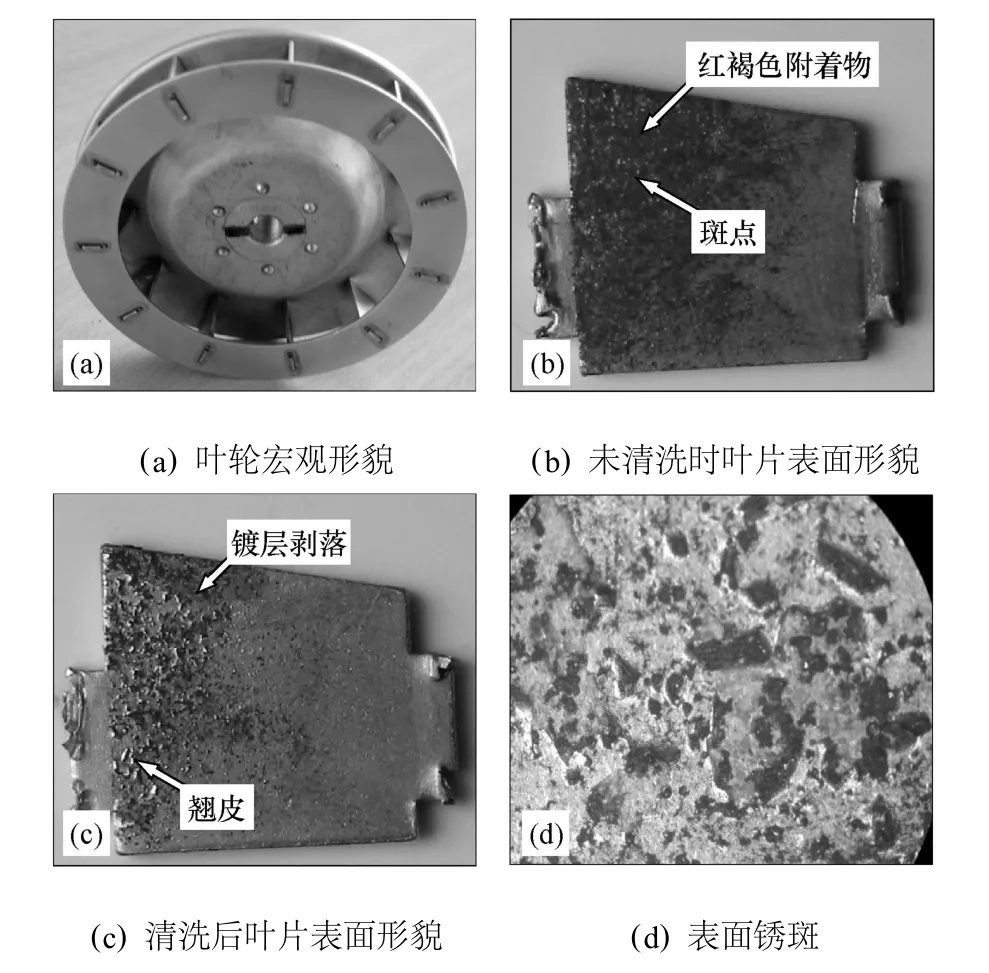

使用放大镜和体视显微镜对电机叶轮表面的宏观形貌进行观察。图1(a)为电机叶轮的宏观形貌,电机叶轮所有11片叶片的迎风面上均存在较多的红褐色附着物,如图1(b)中箭头所指部位。用丙酮对叶轮叶片进行超声波清洗30 min后,观察发现叶片表面镀层有翘皮、剥落现象,如图1(c)所示。在剥落层的底部可以观察到黄褐色的锈斑,如图1(d)所示。

图1 表面形貌照片

2 镀层分析

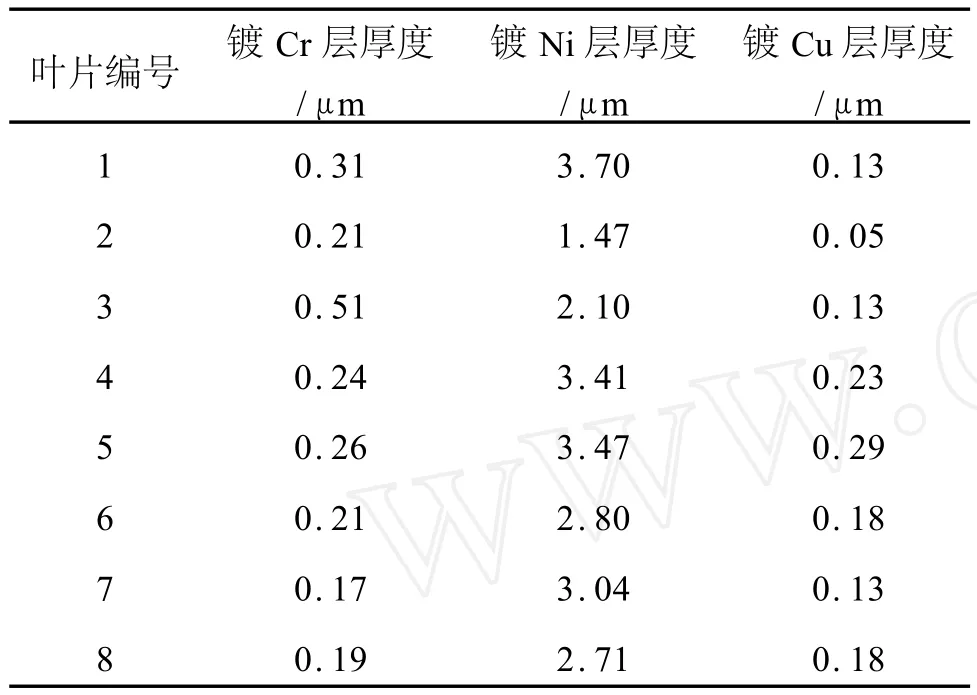

选用德国Fisher公司生产的X射线测厚仪对送检叶轮中的8片叶片迎风面镀层进行检测,检测结果,如表1所示。

表1 叶片镀层检测结果

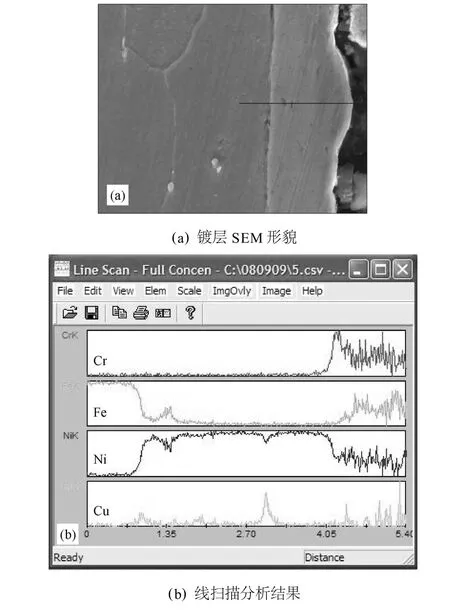

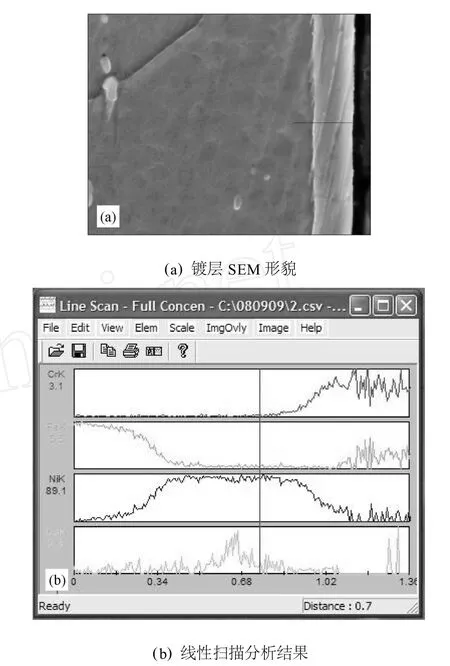

为进一步分析镀层厚度对表面斑点的影响,选取其中镀层最厚的5#叶片和镀层最薄的2#叶片进行横向解剖、镶样,磨制成金相试样。用扫描电镜和X射线能谱仪对镀层进行线分析,同时对镀层表面的斑点处进行点分析。图2,图3分别为5#和2#叶片试样镀层的线扫描分析结果。

图2 5#叶片镀层SEM形貌及其线扫描分析结果

图3 2#叶片镀层SEM形貌及其线扫描分析结果

从线扫描分析的结果可以看出:5#叶片总镀层厚度约为4.0μm,2#叶片总镀层厚度约为1.7μm;5#和2#叶片表面均存在铜镀层,但铜层的厚度仅为0.05~0.29μm。

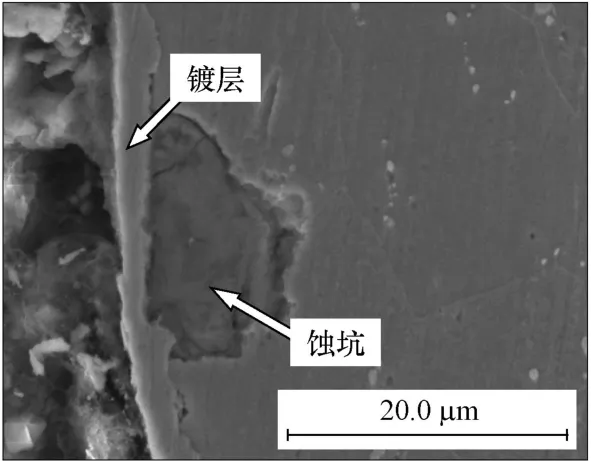

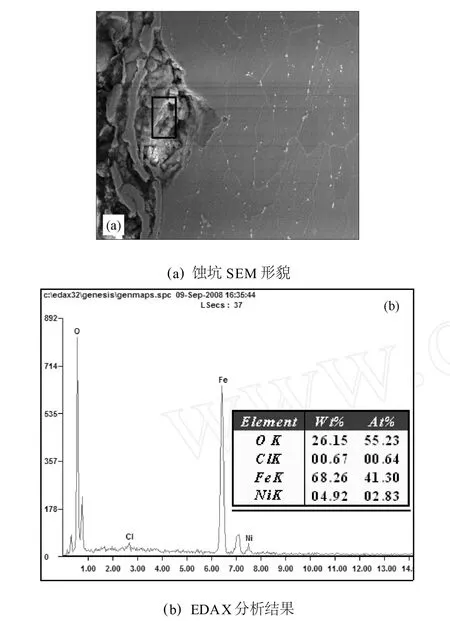

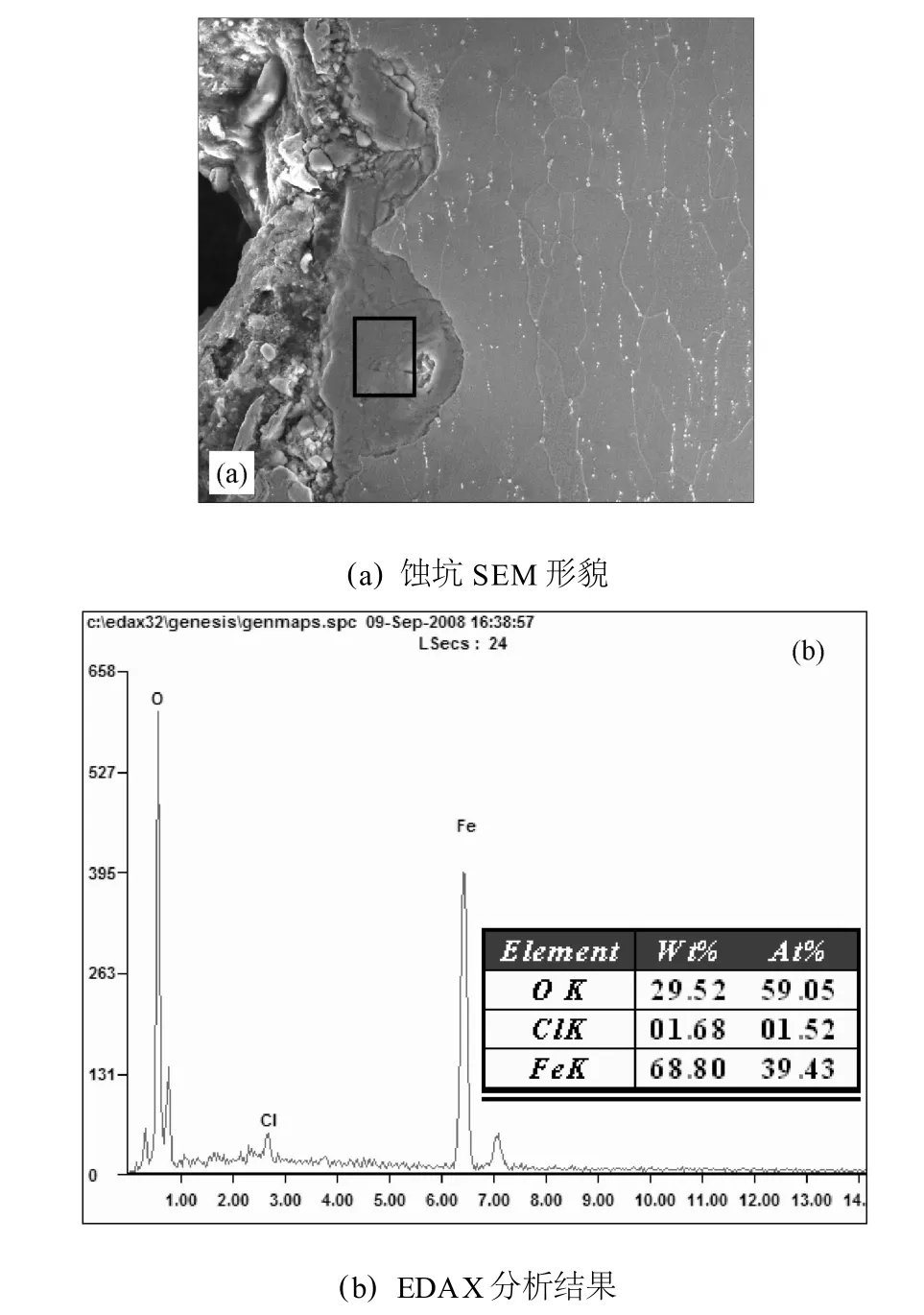

对叶片表面的斑点形貌进行观察发现,斑点处存在小蚀坑。图4为5#叶片表面一处斑点的蚀坑形貌,坑洞顶部存在完整的镀层,坑洞内填满腐蚀产物。为确认腐蚀产物的化学成分,用X射线能谱仪对2#和5#叶片的坑洞内物质进行成分分析,分析结果,如图5,图6所示。结果表明:坑洞内物质所含元素有O,Cl,Fe,Ni,其中Ni应为镀层成分,Fe为基体元素,而O,Cl则为外来元素。

图4 5#叶片表面蚀坑SEM形貌

图5 5#叶片表面蚀坑SEM形貌及EDAX分析结果

图6 2#叶片表面蚀坑SEM形貌及EDAX分析结果

3 失效分析与讨论

(1)镀层厚度问题

从X射线测厚仪的检测结果可以看出:检测的8片叶片的镀层厚度远小于叶轮的表面处理技术要求,尤其是作为连接基体和外层镀层的中间镀铜层,其厚度仅为0.05~0.29μm。2#和5#叶片镀层的线扫描结果也与X射线测厚仪的检测结果相吻合。

实际生产中通常采用铜/镍/铬的组合电镀加工方法来获得防护-装饰性良好的镀层。镀铜可以使钢的表面具有铜的优良性能,但为防止铜层的氧化变色,又考虑到铜质地柔软,硬度较低,故常使用镀铜层作为基体与其他金属镀层的中间层,而不是最外层。铜作为中间镀层,主要是利用铜层孔隙少、韧性好等特点,不仅可以提高叶片钢基体与表面镀镍层、镀铬层的结合强度,同时也可以大大减少整个镀层的孔隙率,从而提高最外层镀层的耐磨性及耐蚀性。另外,铜底层也能够保护钢铁基体不受酸性镀镍槽的腐蚀,并防止置换镀,使铜层与其上部的镀镍层具有较好的结合力。而受检的叶片镀铜层厚度过小,显然不足以起到中间层应有的作用。

(2)叶片迎风面斑点锈蚀问题

由于电机叶轮叶片的镀层厚度远小于表面处理技术要求,虽然镀铜层孔隙率小,但因厚度不达标,无法对外来腐蚀介质起到良好的阻隔效应。而镀镍层本身存在微小孔隙,电机叶轮在工作过程中,额定转速高达10 000 r/min,高速气流对叶片迎风面存在巨大的冲击力。在巨大的气体压强作用下,环境气氛中的部分腐蚀介质的则会沿着微小孔隙渗入镀层和基体的结合界面。镀层和钢铁基体之间存在化学电位差,在一定的腐蚀介质作用下,会产生电化学腐蚀,界面处的局部微小原电池会进一步增加腐蚀速率。

在蚀坑处的 EDAX检测结果表明:电机叶轮叶片在坑洞处有化学产物生成,应为蚀坑中的腐蚀产物,且存在O元素和Cl元素。Cl-可以作为镀层和基体之间的导通介质,并直接参与叶轮叶片表层的电化学腐蚀过程。Cl-具有极小的直径尺寸,在运动中对金属材料的渗透能力极强。虽然叶片表层有一定的铜/镍/铬组合镀层,但作为中间层的镀铜层厚度极小,且不均匀,Cl-在气流压强的作用下能够极大地增加与叶轮叶片表面的接触几率,有助于其穿透金属镀层,并与镀层下方的金属基体反应,生成可溶性金属氯化物,并产生电极电位。而镀层与钢铁基体界面处固有的电位差更能够促进这一反应过程,进而产生蚀孔。另外,在经过点蚀的萌生阶段后,微蚀孔内部的“小阴极”与孔外大面积“大阳极”会形成原电池,从而大大增加了蚀坑的电化学反应速率和扩展速率。当蚀坑的扩展范围沿着反应介质的重力方向进行时,就会形成“喇叭孔”、不规则盲孔等几何形貌,反应生成的金属氢氧化物即为腐蚀产物的主要成分。

由于组合镀层中最贴近钢材基体的为铜,对腐蚀过程中的蚀坑与最外层的镍、铬有一定阻隔作用。在一段时间内蚀坑无法与最外层金属大面积地产生反应,这就形成了图4中的特殊坑洞形貌,即:坑洞顶部依然有完好的镀层。随着叶轮工作时间的延长,蚀坑内的腐蚀反应继续进行,腐蚀产物逐渐将镀层顶开,使镀层逐渐剥落,在叶片的迎风面出现较多的锈斑。而电机叶轮叶片的背风面由于在工作中无高速气流冲击,空气中的Cl-无法轻易沿着微小孔隙渗入到基体,因此,镀层和基体之间的电化学反应无法大面积进行,所以叶片背风面无锈蚀斑点现象。

4 结论

(1)送检电机叶轮叶片镀层厚度远小于表面处理技术要求,尤其是镀铜层厚度不达标。建议调整其电镀工艺,增加作为中间层的镀铜层的厚度。

(2)送检电机叶轮叶片迎风面出现锈蚀斑点的原因是由于镀层和基体之间发生的电化学腐蚀造成的,Cl-在高压气流的促进作用下渗透通过镀层,是导致镀层产生斑点的直接诱因。

[1] 胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1999.

[2] 朱日彰.腐蚀与防护技术基础[M].北京:冶金工业出版社,1987.

Cause Analysis for Specks on Compound Coating of Motor Impeller Blades

李 博1,2, 胡伟叶2

(1.南京航空航天大学材料科学与技术学院,江苏南京 211100;2.中国航天科工集团南京晨光厂工艺研究所,江苏南京210012)

LI Bo1,2, HU Wei-ye2

(1.College of Materials Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 211100,China;2.Technology Research Institute of Nanjing Chenguang Corporation,CASTC,Nanjing 210012,China.)

Stereomicroscope,optical microscope,scanning electron microscopy and energy dispersive X-ray inspection were used to analyze and test the surface of ST13 motor impeller blades,on which a"copper+nickel+chromium"combination of compound coating is plated.The results show that the surface of the blades have specks,rusty corrosions,peeling and other defects caused by chloride ions penetrating into the matrix leading to pitting failure.The factors of high pressure air applied on the windward side of the blades,potential difference between coating and steel substrate,etc.accelerate the corrosion reaction process.The total coating thickness is less than 5μm,and the middle layer of copper plating is less than 0.3μm,so they do not play a role of binding matrix and obstructing corrosive media.

coating;pitting corrosion;chloride ion;failure analysis

TQ 153

A

1000-4742(2011)05-0010-04

2010-12-03

- 电镀与环保的其它文章

- 电镀配位废水处理的研究进展及工程实例

- 低温镀铁技术的发展与应用

- 信息