镀锌蓝白无铬钝化工艺的研究

杨培霞, 崔 莹, 刘 磊, 李迎青, 杨 朋, 安茂忠

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

镀锌蓝白无铬钝化工艺的研究

杨培霞, 崔 莹, 刘 磊, 李迎青, 杨 朋, 安茂忠

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

采用钼酸钠与有机酸复配,研究了镀锌蓝白无铬钝化工艺。该钝化液稳定性好且成本较低,钝化处理工艺简单,能够在镀锌钢板上形成光亮、均匀的蓝白钝化膜。通过CuSO4点滴实验、盐水浸泡实验及电化学测试对钝化膜的耐蚀性能进行了研究。结果表明:钼酸钠与有机酸复配形成的钝化膜均匀、细致、不存在微孔及裂纹,其耐蚀性与铬酸盐钝化膜的相当。该钝化工艺有望在镀锌钝化中替代铬酸盐钝化工艺。

无铬钝化;钼酸钠;耐蚀性;电镀锌;复配

0 前言

电镀锌广泛应用于汽车、建材、家用电器等领域,但镀锌层在湿热环境中易发生腐蚀,为了进一步提高镀锌层的耐蚀性,必须对其进行钝化处理。传统的处理方法是采用铬酸盐钝化,这种处理方法具有工艺简单、膜结合力好、外观美观、耐蚀性高、有自修复能力等优点。但由于铬酸盐钝化液中含有致癌物质六价铬,对人和环境存在着严重的危害[1],因此近年来世界各国都在努力研究镀锌层的无铬钝化处理工艺,主要包括无机类钝化和有机类钝化。无机类钝化工艺主要有钼酸盐钝化[2]、钨酸盐钝化[3]、硅酸盐钝化[4]、稀土金属盐钝化[5]等;有机类钝化工艺主要有植酸钝化[6]、单宁酸钝化[7]、二氨基三氮杂茂(BAT4)及其衍生物钝化[8]、丙烯酸树脂钝化工艺[9]等。其中,钼酸盐钝化工艺是无铬钝化的主要研究方向[10]。

本文致力于研究镀锌层无铬蓝白钝化工艺,采用无机盐-有机酸协同钝化技术,以钼酸钠和磷酸钠作为钝化液的主盐,并与有机酸进行复配。此钝化液能够在镀锌钢板上形成蓝白色钝化膜,且钝化膜的耐蚀性与铬酸盐钝化膜的相当,有望在镀锌钝化中替代铬酸盐钝化。

1 实验

1.1 实验材料及工艺配方

基体材料采用低碳钢片,锌板作阳极。采用碱性镀锌体系,镀液的工艺组成为:氢氧化钠110~150 g/L,氧化锌10~15 g/L,镀锌光亮剂5.5~6.0 mL/L,1.0~1.2 A/dm2,常温 ,20 min。

1.2 钝化液组成及配制方法

钝化液组成为:钼酸钠10~50 g/L,磷酸钠5~35 g/L,硫酸 1~10 mL/L,有机酸 10~30 g/L 。

先用蒸馏水溶解适量的钼酸钠及磷酸钠,再加入有机酸,并用硫酸调节p H值至一定值,然后置于恒温水浴锅中加热保温至适当的温度。镀锌片水洗后即放入钝化液中,一定时间后取出干燥,得到外观呈蓝白色的钝化膜。

为与铬酸盐钝化膜进行对比研究,经查阅文献[11]得到铬酸盐蓝白钝化工艺为:铬酐2~5 g/L,三氯化铬1~2 g/L,氟化钠2~4 g/L,浓硝酸30~50 mL/L,浓硫酸 10~15 mL/L,浓盐酸 10~15 mL/L,室温 ,溶液中 2~5 s,空气中 5~10 s。

1.3 测试方法

1.3.1 钝化膜的形貌观察

采用目测法对钝化膜的外观进行评估打分:(1)颜色蓝白,均匀光亮,90~100分;(2)蓝白色中有少量杂色,较均匀光亮,80~89分;(3)呈其他颜色,有较不均匀区,70~79分;(4)呈其他颜色,有大面积不均匀区,<70分。

对30 mm×30 mm的铜箔镀锌后进行钝化处理。采用日本 Hitachi S4700型场发射扫描电子显微镜(FE-SEM)对镀锌层及钝化膜进行微观形貌观察。

1.3.2 钝化膜的耐蚀性测试

(1)硫酸铜点滴实验

在室温下,用滴管滴1滴质量分数为3%的硫酸铜溶液至试样表面,观察试样表面颜色变化情况,用秒表记录表面变黑的时间,每个试样取25个不同部位计算平均值。

(2)NaCl浸泡实验

将试样浸泡在质量分数为5%的NaCl溶液中(溶液的p H值控制在7左右),24 h更换一次溶液,观察试样表面状态的变化,记录试样表面出现白斑的时间,以此来评价试样的耐蚀性。此方法同盐雾实验的结果有一致性。

(3)Tafel曲线外推法

对需要比较和研究的试样进行电化学测试。电化学测试均采用三电极体系,研究试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,测试面积为1 cm2,测试用介质为质量分数为3.5%的 NaCl溶液(室温,p H值为 7),以稀 HCl或稀NaOH水溶液调节p H值。使用CHI 630A型电化学工作站测试极化曲线,扫描速率为1 mV/s。测试后用计算机软件拟合,求出自腐蚀电位(Ecorr)和自腐蚀电流密度(Jcorr)等电化学参数。

(4)交流阻抗法

采用CHI 750D型电化学工作站完成。所用正弦波激励信号幅值为10 mV,频率范围为10-2~105Hz,测试电位为工作电极的开路电位。测试前需静置10 min,以保证测试体系稳定。

2 结果与讨论

2.1 钝化液组分对钝化膜的影响

钝化液的主要成分为钼酸钠、磷酸钠、有机酸和硫酸。采用L9(34)正交实验表设计优化方案以确定各组分的用量,固定钝化温度为50℃,钝化处理时间为30 s,考核指标为钝化膜的耐蚀性及外观。通过对钝化膜的耐蚀性和外观的比较,得出优化后的最佳钝化液组成为:钼酸钠 30 g/L,磷酸钠15 g/L,硫酸2 mL/L,有机酸10 g/L。

2.2 工艺参数对钝化膜的影响

2.2.1 钝化温度

采用经正交实验优化后的钝化液组成,在钝化时间为30 s的条件下,研究钝化温度对钝化膜的成膜及耐蚀性的影响。结果表明:提高钝化温度能够加快成膜,当钝化温度低于20℃时,不利于成膜;高于70℃时,由于成膜速率过快,造成钝化膜很不均匀。因此,合适的钝化温度应为20~70℃,在此范围内得到的钝化膜,无论是外观还是耐蚀性都是较优的。

2.2.2 钝化处理时间

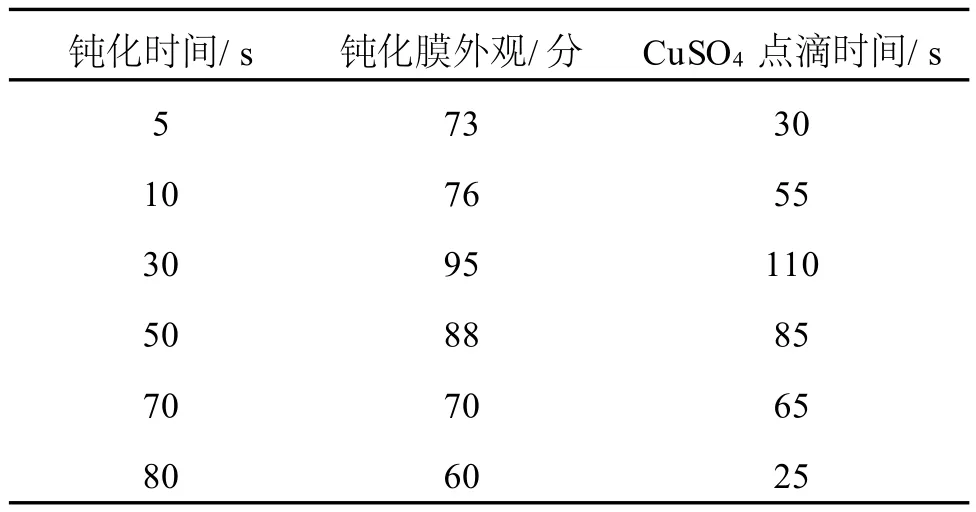

钝化处理过程是膜的成长与溶解的动态平衡。钝化时间越长,生成的钝化膜越厚,颜色也越深。但若时间太长,会使钝化膜表面的应力过大,导致表面的裂纹增多,耐蚀性下降。当钝化温度为50℃时,研究钝化时间对钝化膜的影响,实验结果,如表1所示。

由表1可知:钝化时间过短(不足10 s)时,钝化膜薄,颜色浅,耐蚀性差;钝化时间过长(超过70 s)时,耐蚀性又会下降。因此,较佳的钝化时间是10~70 s,此时钝化膜的外观蓝白,耐蚀性较好。

表1 钝化时间对钝化膜的影响

2.3 钝化膜的耐蚀性能

2.3.1 NaCl浸泡实验

在室温下,水溶液中有氯离子存在时,会与锌离子形成配合物而加速锌的腐蚀。配制质量分数为5%的NaCl溶液,将镀锌试样、钼酸盐复合钝化试样及铬酸盐钝化试样分别浸泡于300 mL该NaCl溶液中,实验结果,如表2所示。

表2 NaCl溶液浸泡实验结果

由表2可知:钼酸盐复合钝化膜的耐蚀性与铬酸盐钝化膜的相近,远好于镀锌试样的。

2.3.2 Tafel曲线

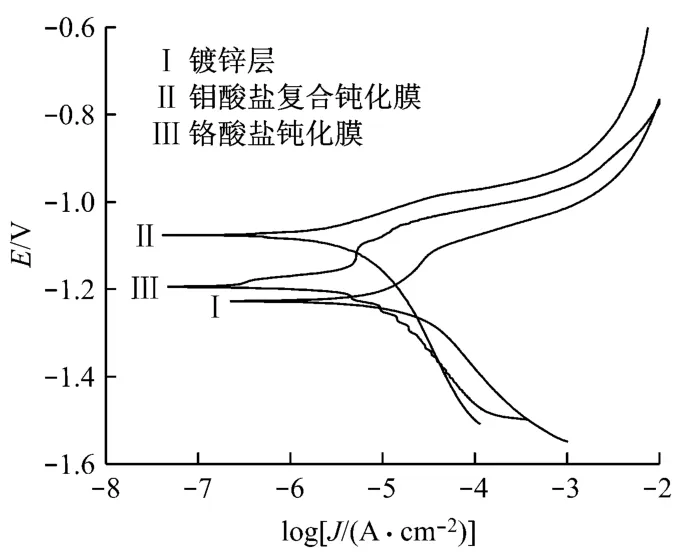

分别将3种试样浸泡在质量分数为3.5%的NaCl溶液中一段时间,待测试系统稳定后进行测量。图1为3种试样的 Tafel曲线,表3为 Tafel曲线的计算机拟合结果。

图1 试样在NaCl水溶液中的 Tafel曲线

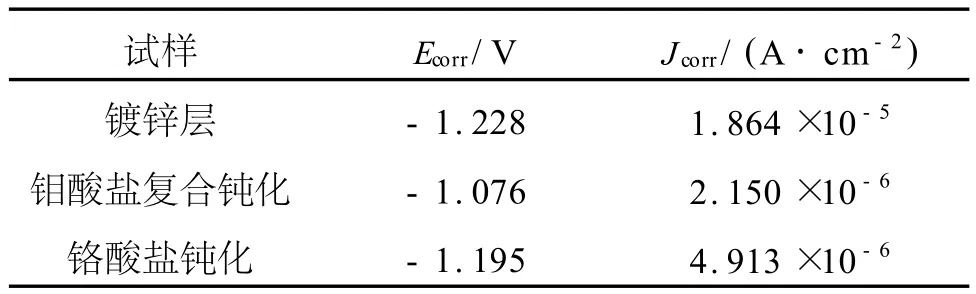

表3 不同钝化体系所得钝化膜的腐蚀参数

由表3可知:镀锌层经钝化处理后自腐蚀电流密度均变小,其中钼酸盐复合体系钝化膜的自腐蚀电流密度比铬酸盐钝化膜的还小,且其自腐蚀电位更正。因此,从 Tafel曲线的测试结果看,钼酸盐复合体系钝化的耐蚀性优于铬酸盐钝化的。

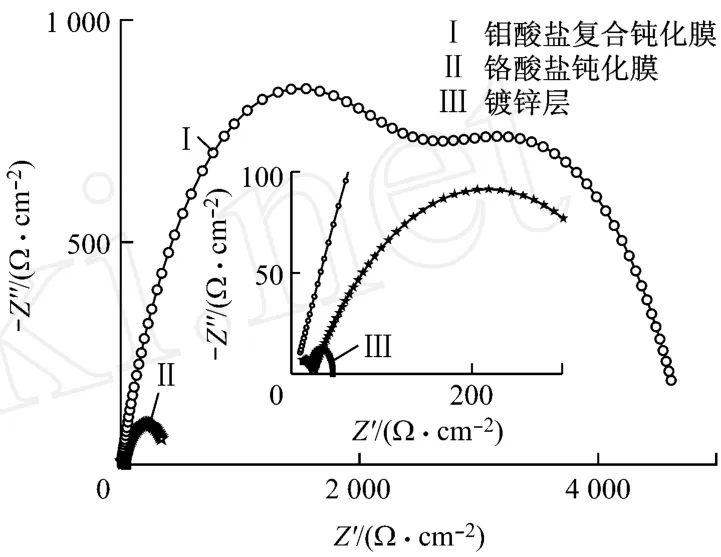

2.3.3 交流阻抗法

图2为经不同钝化工艺处理后所得的钝化膜和镀锌层在质量分数为3.5%的NaCl溶液中的 EIS谱图。

图2 不同钝化工艺所得钝化膜和镀锌层的EIS谱图

由图2可知:经钝化工艺处理后得到的钝化膜的容抗弧半径都非常明显地大于基体的容抗弧半径,说明经钝化后基体的腐蚀电阻增大,阻碍了腐蚀的进行。根据容抗弧半径的大小可知腐蚀电阻由大到小的排列顺序为:钼酸盐复合钝化膜、铬酸盐钝化膜、镀锌层,这与 Tafel曲线的测试结果相一致。

2.4 微观形貌观察

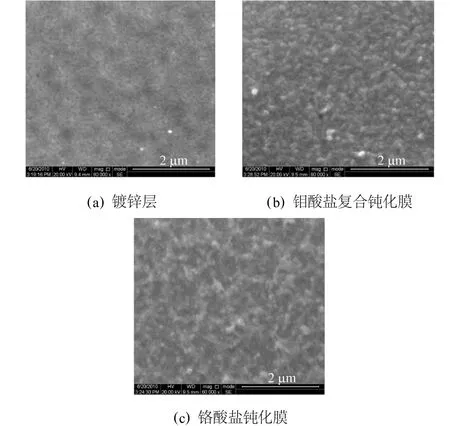

图3为镀锌试样及经钝化处理后所得试样的SEM照片。

图3 镀锌层及钝化膜的SEM照片

由图3可知:采用钼酸盐复合体系得到的钝化膜完全覆盖了镀锌层,比铬酸盐钝化膜更均匀、致密,而且不存在微孔及裂纹。

3 结论

确定了镀锌蓝白无铬钝化液最佳组成及工艺条件为:钼酸钠30 g/L,磷酸钠15 g/L,硫酸2 mL/L,有机酸10 g/L,20~70℃,10~70 s。该钝化液低毒、稳定性好、成本低、钝化工艺简单,所得钝化膜的颜色为蓝白色,且耐蚀性能与铬酸盐钝化膜的相当。

[1] 卢琳,李晓刚,宫丽,等.镀锌层无铬(Ⅵ)钝化的现状与发展趋向[J].轧钢,2007,24(5):41-45.

[2] 卢锦堂,孔纲,陈锦虹,等.热镀Zn层钼酸盐钝化工艺[J].腐蚀科学与防护技术,2001,13(1):46-48.

[3] Cowieson D R,Scholefield A R.Passivation of tin-zinc alloy coated steel[J].Trans IMF,1985,63(2):56-57.

[4] 韩克平,叶向荣,方景礼.镀锌层表面硅酸盐防腐膜的研究[J].腐蚀科学与防护技术,1997,9(2):167-170.

[5] 龙晋明,韩夏云,杨宁,等.锌和镀锌钢的稀土表面改性[J].稀土,2003,24(5):52-56.

[6] 胡会利,李宁,程瑾宁.镀锌植酸钝化膜耐蚀性的研究[J].电镀与环保,2005,25(6):21-25.

[7] Mcconkey B H.Tannin-based rust conversion coatings[J].Corrosion Australasia,1995,20(5):17-19.

[8] Chen Z W,Kennon N F,See J B,et al.Technigalva and other developments in batch hot-dip galvanizing[J].Journal of Management,1992,44(1):22-26.

[9] 陈锦虹,许乔瑜,毕君,等.镀锌层有机物无铬钝化[J].电镀与环保,2000,20(6):7-10.

[10] 陈锦虹,卢锦堂,许乔瑜,等.镀锌层钼酸盐钝化的研究进展[J].电镀与环保,2000,20(1):21-24.

[11] 张允诚,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2006:262.

A Study of Chromium-Free Light Blue Passivation Process for Electrogalvanized Coating

YANG Pei-xia, CUI Ying, LIULei, LI Ying-qing, YANG Peng, AN Mao-zhong

(School of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

The chromium-free light blue passivation process for electrogalvanized coating was studied by using a passivation solution compounded of sodium molybdate and organic acids.The passivation solution is good in stability,lower in cost,easy to operate,can form a bright and uniform light blue passivation coating on the surface of galvanized steel.The corrosion resistance of the passivation coating was tested with dropping,salt solution soaking and electrochemical methods.The results show that the corrosion resistance of the new chromium-free passivation coating is equal to that of chromate passivation coating.The coating is uniform and fine with no micropores and cracks.It can be expected that this new passivation technology will be able to substitute for chromate passivation technology in passivation of electrogalvanzied coating.

chromium-free passivation;sodium molybdate;corrosion resistance;electrogalvanized coating;compound

TG 174

A

1000-4742(2011)03-0030-04

2010-08-12