石灰石/石膏湿法脱硫系统单耗分析及节能方向

温武斌,魏书洲

(三河发电有限责任公司,北京 065201)

石灰石/石膏湿法脱硫系统单耗分析及节能方向

温武斌,魏书洲

(三河发电有限责任公司,北京 065201)

建立了石灰石/石膏湿法烟气脱硫系统单耗分析模型,以三河电厂 350MW机组为例,分析了脱硫系统单耗在各设备及系统的分布情况,探讨湿法烟气脱硫系统的节能方向。

脱硫;单耗;节能

我国的环境污染非常严重,SO2排放是大气污染的主要污染源之一。截至 2005年,我国 SO2的排放总量高居世界第一位。国家环保总局将 SO2总量控制列为中国“十一五”期间环境保护的主要目标,火电厂作为 SO2重点排放源,各种脱硫技术得到广泛的应用。综观国内的火电脱硫市场,湿法脱硫以85%的市场占有率,成为电厂脱硫的主流技术。

虽然湿法脱硫以其技术成熟、脱硫效率高等优点成为脱硫市场的主流技术,但其造价高,占地大,运行维护成本高等缺点却成为企业经济效益的一大负担,如何在履行社会责任的同时,保证机组的经济运行,是当前的火电企业必须面临的一个重要课题。

1 脱硫系统单耗的定义及构成

为配合脱硫电价,便于烟气脱硫成本的计算,将每生产 1 kW·h电能所产生的烟气处理成环保合格的烟气的过程中所消耗的物料、能量和金钱,定为烟气脱硫系统的单耗。根据石灰石/石膏湿法脱硫系统的特点和工艺流程,脱硫系统的单耗主要包括 4个部分:物料消耗 (脱硫剂和水的消耗)、能量附加单耗(主要是电能的消耗)、设备折旧附加单耗 (由设备折旧造成的附加单耗)和维护费附加单耗 (包括人工费、材料费、大修提存费、保险等)。

2 脱硫系统单耗分析模型的建立

典型的石灰石/石膏湿法脱硫系统分为 4个部分:烟气系统、吸收系统、浆液制备系统和石膏脱水系统。有些湿法脱硫系统没有设置 GGH,或者没有湿式球磨机系统,但是在进行单耗计算的时候不会受到影响,只需按照实际工艺流程进行计算即可。

2.1 物料单耗的计算

2.1.1 脱硫剂的消耗

湿法脱硫所用脱硫剂的种类很多,但是石灰、石灰石以其储量丰富、价格便宜、不易产生二次污染、脱硫产物便于综合利用的优势,广泛的应用于湿法脱硫系统,这里以石灰石为例计算脱硫剂的单耗,根据物料平衡关系可得:

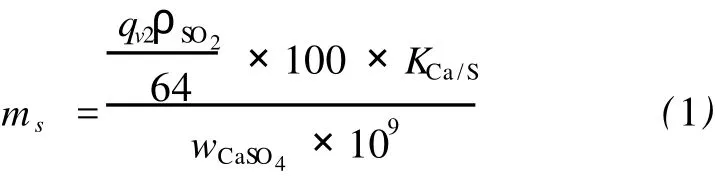

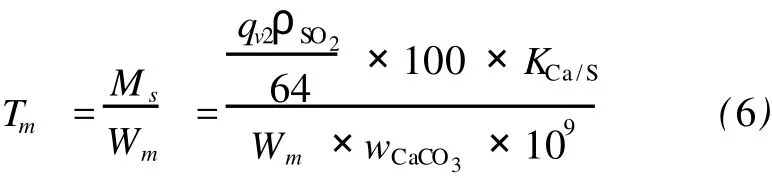

式中:qv2满负荷时脱硫系统入口烟气流量,m3/h; ρSO2为烟气中 SO2浓度,mg/m3;KCa/S为钙硫比,常数,湿法脱硫正常取 1.1;wCaCO3为石灰石原料中碳酸钙的质量分数,%;ms为满负荷运行 1h消耗的石灰石原料,t/h。

2.1.2 工艺水消耗

脱硫系统工艺水的消耗主要包括:净烟气带走的饱和水蒸汽;净烟气带走的液滴;成品石膏带走的水分;脱硫系统排放的废水;设备冷却用水;设备冲洗用水。其中,设备冷却用水和设备冲洗用水最终均返回吸收塔得到重复利用,在计算水耗时可以不计;成品石膏带走的水分主要是石膏结晶水和未脱出的水分,按石膏质量的 10%计算,水量很小;脱硫系统排放的废水量受工艺水水质 (氯离子含量)的影响,但就1台不大于 600MW的机组拉来说,废水排放量一般不大于 15 t/h;净烟气带走的液态水量根据除雾器的运行效果有所不同,但按照除雾器出口烟气含液态水量控制在 75mg/m3的要求, 300MW机组满负荷运行 1 h带走的液滴不超过 1 t;脱硫系统水耗的 85%以上是通过净烟气带走的饱和水蒸汽的方式消耗掉的。

假设脱硫系统入口标态干烟气量为qv1,脱硫系统入口标态干烟气质量为m0,脱硫系统入口标态湿烟气量为qv2,吸收塔出口烟气温度为t0,吸收塔出口湿烟气压力为p0=0.1Mpa,则有:

吸收塔出口烟气携带的饱和水蒸汽量为:

烟气从脱硫系统带走的水蒸汽量为:

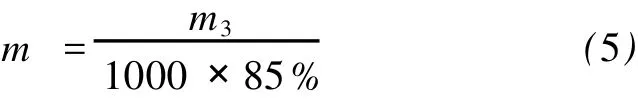

假定烟气从脱硫系统带走的水蒸汽量占系统水耗的 85%,则脱硫系统水耗为:

2.2 能量附加单耗的计算

脱硫系统能量的消耗主要体现在电能的消耗,脱硫系统的厂用电率是衡量一套脱硫系统经济性的一个重要指标,脱硫系统电能的消耗可以通过各设备电能消耗的总和得出,由于有些设备不是连续运行的,因此我们在这里引入一个有效运行时间的概念,设某台设备的实际功率为Pi,有效运行时间为Ti,则该设备每小时耗电量为P’i=Pi×Ti,各设备总耗电量为:P’=P’1+P’2+∧+P’i,Ti可以根据物料的平衡关系来计算。例:

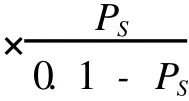

设球磨机出力为Wm(固体物干态:t/h),则球磨机的有效运行时间为:

2.3 设备折旧附加单耗的计算

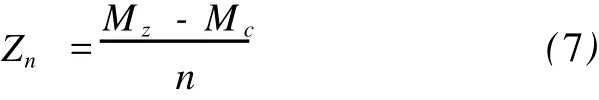

假设脱硫系统初始投资值为Mz,系统全寿期为n(取决于机组的全寿期),系统净残值为Mc,采用直线折旧法计算年折旧费为:

取机组年平均负荷率为η,机组装机容量为P,则设备折旧附加单耗为:

2.4 运行维护附加单耗的计算

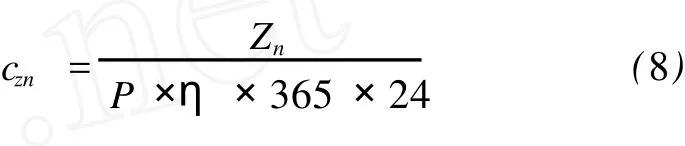

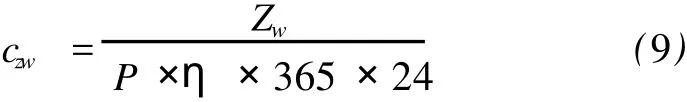

假设脱硫系统在全寿命周期内平均每年的维护费用为Zw,则系统运行维护附加单耗为:

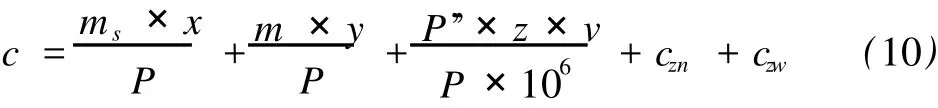

上述的计算可知,湿法烟气脱硫的成本应为以上几项单耗的总和,设脱硫剂的价格为x、工艺水的价格为y、发电标准煤耗为z、标准煤价为v,把所有单耗折合成金钱则脱硫成本为:

2.5 边界条件及误差分析

2.5.1 边界条件

本模型根据典型的湿法脱硫系统建立,适用于一切湿法、半干法烟气脱硫系统,不过在应用时需根据工艺流程的实际情况做些许调整,如有些烟气再热装置采用蒸汽、燃烧加热等方式,那么脱硫成本中需考虑蒸汽产生费用或燃油、燃气等费用。在计算脱硫剂的消耗时,也需要根据使用脱硫剂的种类进行化学反应分析,找出相应的物料平衡关系。

2.5.2 误差及修正

(1)烟气流量采用设计值,运行中的数值可能与设计值有偏差,且此数值是一个不断变化的值,在实际计算中,可以采用实际平均值加以修正。

(2)火电厂烟气中 SO2质量浓度和烟气含水量的计算,可根据燃用煤种的变化以及电厂周围环境的变化取实际平均值进行修正。

(3)设备折旧费的计算有很多种,不同算法所得到的设备每年的折旧费可能有偏差,这里应以财务核算的数据为准,对设备折旧费进行修正。

(4)运行维护费用里边包含了运行费用、维修人员的人工成本以及脱硫系统大修提存费等费用,应以财务核算的数据为准。

此模型所计算系统单耗,是以机组满负荷运行为基础,但实际运行中,烟气流量和成分与负荷并不成正比,因此,此模型计算的结果只能反映一个长时间的平均值,不能用于某一时刻单耗的计算。

3 应用实例

三河电厂一期烟气脱硫改造工程,在已经建成的2×350MW机组加装烟气脱硫装置,采用石灰石—石膏湿法脱硫技术,一炉一塔,设置烟气旁路和GGH,每台机组单独设置 1台增压风机,共用一套浆液制备系统和石膏脱水系统,吸收剂的制备,采用购石灰石,厂内制备浆液的方案。

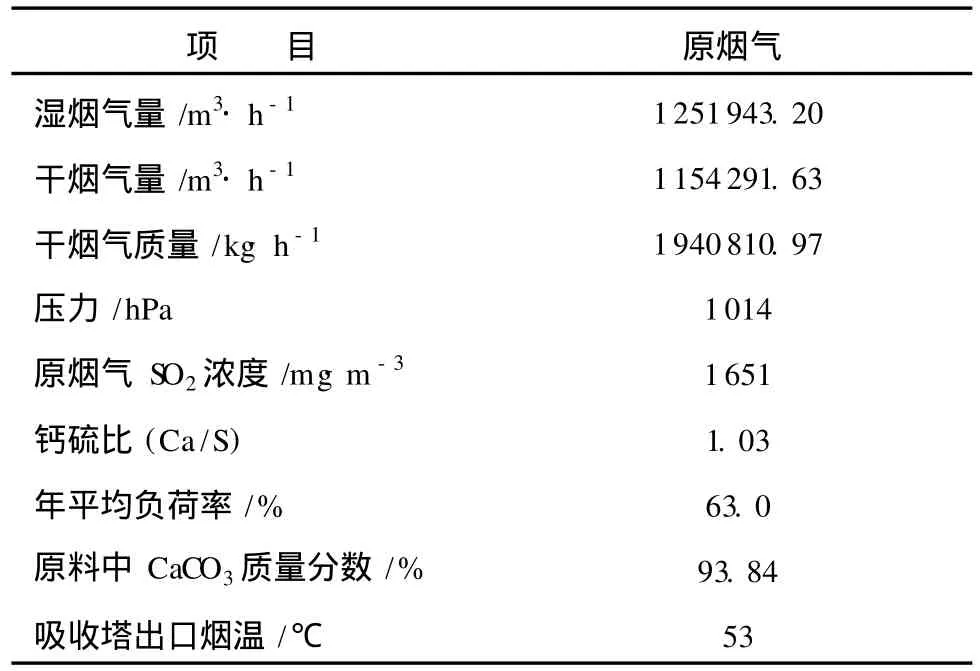

表1 三河电厂脱硫系统设计指标

3.1 单耗的计算

系统单耗包括石灰石原料的消耗和工艺消耗两部分。依据式(1)可计算出脱硫系统石灰石原料的消耗为 3.545 t/h。

据工艺水消耗分析,可计算出吸收塔出口处烟气携带的饱和水蒸汽量为 201317.13 kg/h,由式(3)可知原烟气中携带的水量为 78470.01 kg/h,由式(4)可计算出烟气从脱硫系统带走的水蒸汽量为122847.12 kg/h,则脱硫系统水耗为 144.53 t/h。

3.2 能量附加单耗的计算

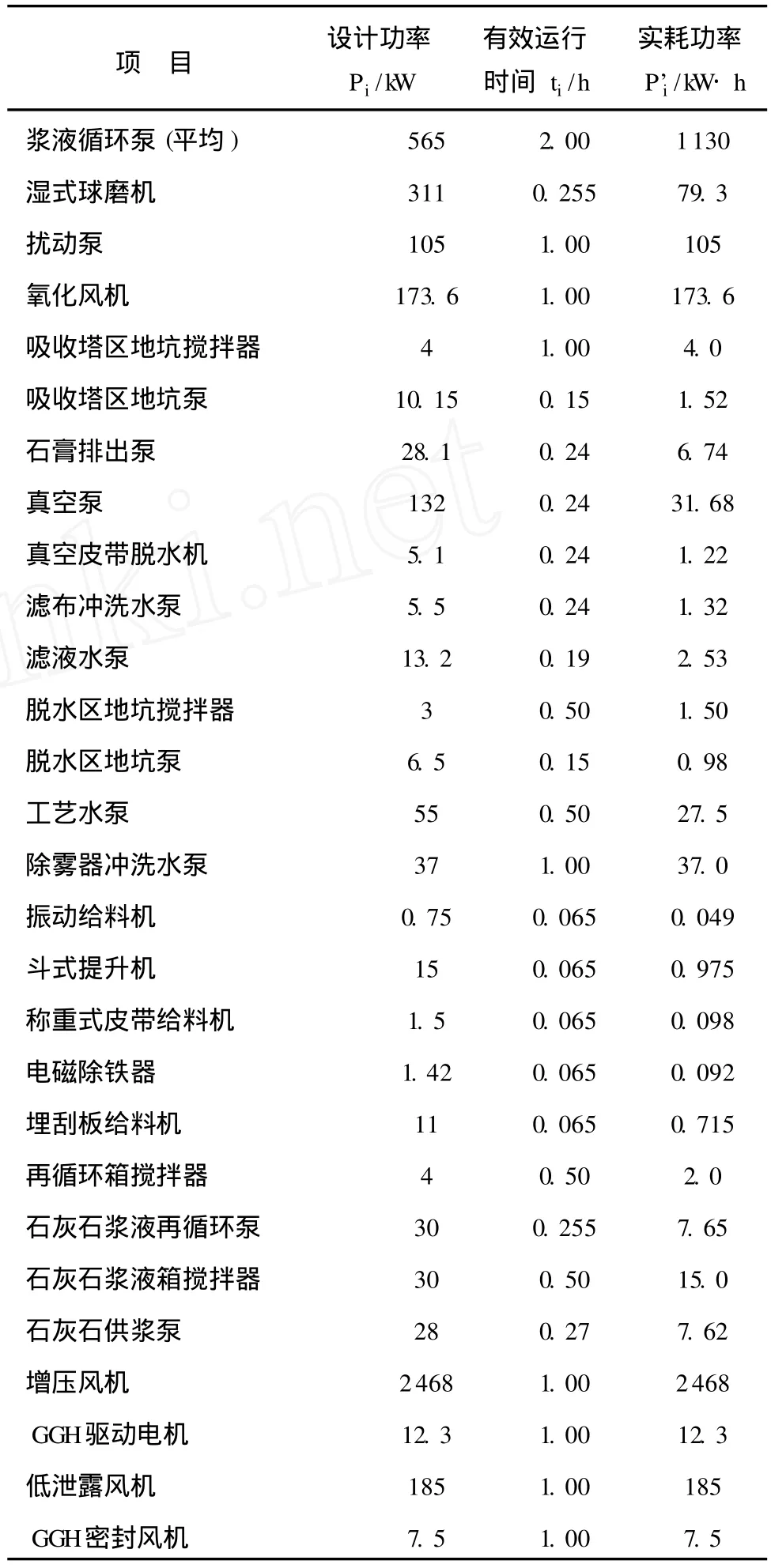

脱硫系统能量的消耗主要是电能的消耗,可以通过系统各设备电能消耗的总和得出(见表 2)。

表 2 各耗电设备功率及每小时有效运行时间统计

根据表的统计,机组满负荷运行 1 h,脱硫系统所消耗的电能为:

3.3 设备折旧附加单耗的计算

三河电厂一期 2×350MW机组脱硫系统初始投资总值为 21983万元,净残值为 0,系统全寿期为n=20年,则由式 (7)计算得每年脱硫系统的折旧费为 549.57万元。

由式(8)计算可得脱硫系统设备折旧附加单耗为 0.00285元/(kW·h)。

3.4 设备维护附加单耗的计算

根据三河电厂脱硫系统投产两年来的实践情况统计,平均每年用于一期脱硫系统的维护费用约为820万元,则由式(9)计算得系统设备维护附加单耗为 0.00212元/(kW·h)

3.5 脱硫单耗及分布情况

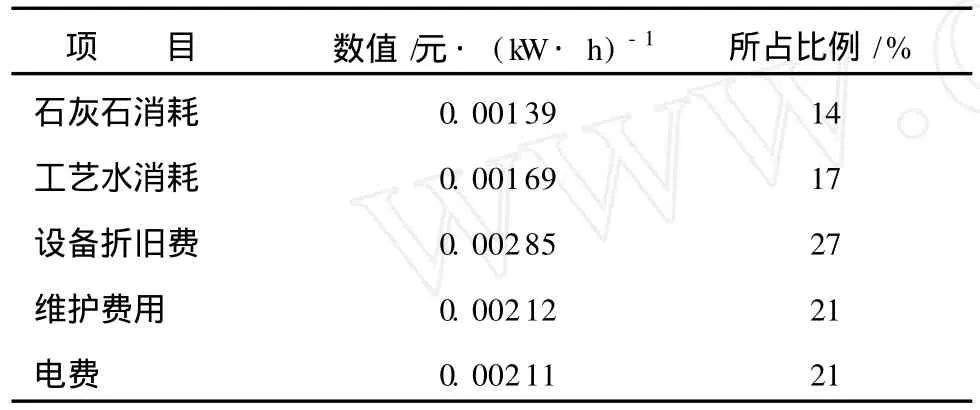

三河电厂采购脱硫剂 (石灰石)的价格为 137元/t、地下水的价格为 4.1元/t,发电标准煤耗为311 g/(kW·h),标准煤价为 550元/t,由式 (10)计算可得三河电厂脱硫单耗为 0.01016元/(kW·h),其组成分布情况见表 3。

表3 三河电厂脱硫系统单耗分布

从表 1可以看出,在脱硫系统单耗中,设备折旧占 27%,维护费用和电费各占 21%,工艺水消耗和石灰石消耗分别占17%和14%。

4 湿法脱硫系统节能方向

从三河电厂脱硫系统单耗分析情况来看,相对于 0.015元/h的脱硫电价政策,湿法脱硫还具有一定的利润空间,但就目前的脱硫系统基建和运行水平,脱硫系统的节能潜力还不容忽视,根据单耗的分布情况,脱硫系统节能应从工艺水消耗、石灰石纯度、设备维护等几个方面入手。

4.1 设备折旧费

设备折旧费用在脱硫单耗中所占比重首屈一指,因此应切实加强工程造价控制,在基建期间就为降低脱硫运营成本创造有利条件,但是节约造价并不等同于降低工程质量,在国内脱硫技术日益成熟的情况下,适当加大设备国产化程度是降低脱硫系统工程造价的一个重要途径。

4.2 厂用电

厂用电消耗在脱硫系统单耗中所占比例较为突出,而在脱硫系统厂用电的消耗中,增压风机的电耗最大,占整个脱硫系统电耗的 50%以上,其次是浆液循环泵,电耗占 20%以上,这两大设备的电能消耗占着个脱硫系统的 80%以上,因此减少增压风机、浆液循环泵等的耗电量是降低脱硫系统单耗的重要途径之一。

4.3 设备维护费

设备维护费用在脱硫系统单耗中所占比例仅次于设备折旧费,这里面存在很大的节约空间,一方面要加强设备和系统的优化治理,提高设备和系统的健康水平。另一方面,要推进备件材料的国产化进程,降低维护成本。

4.4 工艺水

保证除雾器的运行效果,做好工艺水系统的循环利用,节省系统工艺水的消耗。

4.5 石灰石纯度

在燃用煤种一定的前提下,脱硫系统石灰石消耗量只与钙硫比和石灰石原料的纯度有关,提高石灰石原料的纯度,在保证脱硫效率的前提下选择较小的钙硫比,可有效降低系统原料消耗。

5 结语

通过对典型的湿法脱硫系统的单耗分析,从整体上阐述了湿法脱硫系统的节能方向,在各工程实践中可采取相应的具体措施,如在环保要求相对宽松的地区,脱硫系统设计时可考虑取消 GGH来低增压风机电耗等,使脱硫系统节能降耗真正落到实处。

[1]李吉祥.湿式石灰石/石膏法烟气脱硫工艺水量计算方法[J].水利电力机械,2007,29(7):23-25,29.

[2]胡满银,汪黎东,冯亚娜,等.湿式脱硫装置烟气带水的计算与分析[J].环境工程,2002,20(4):45-47.

[3]郭欣.降低湿法脱硫系统的电耗分析[J].山西电力,2009,(3): 19-20,24.

[4]刘佳林,钟明慧.影响 600MW机组湿法烟气脱硫厂用电率主要因素分析[J].水利电力机械,2005,27(5):1-3,8.

[5]王慧馨,王启东,刘鑫.浅析几种基本折旧费的计算方法[J].水利科技与经济,2001,7(4):171-189.

[6]金新荣.烟气湿法脱硫装置安全运行与节能降耗[J].电力设备, 2006,7(2):57-60.

Analysis of limestone/gypsum WFGD system consumption and energy-saving

The unit consump tion analysis model of l imestone-gyp sum W FGD system was established.Taking the unit consumption analysis of Sanhe Power Plant 350MW units fo r example,the distribut ion of unit consumption was analyzed.The energy saving direction ofW FGD system was pointed out.

desulfurization;unit consumption;energy saving

X701.3

B

1674-8069(2011)03-053-04

2010-10-16;

2011-04-21

温武斌 (1972-),男,河北张家口人,总工程师,主要从事电厂管理工作。E-mail:040207@ghepc.com