广东河源电厂循环水高浓缩倍率试验研究及工程应用

吴来贵,姜琪,范红照 (.深圳能源集团股份有限公司,广东深圳 5803;.西安热工研究院有限公司,陕西西安 7003)

广东河源电厂循环水高浓缩倍率试验研究及工程应用

吴来贵1,姜琪2,范红照1(1.深圳能源集团股份有限公司,广东深圳 518031;2.西安热工研究院有限公司,陕西西安 710032)

循环冷却系统浓缩排污水是电厂最大的排污水,是节水减排和废水零排放的关键问题之一。以河源电厂为例,分析了电厂进水水质条件;选用了 5种水稳剂,采取极限碳酸盐硬度计算浓缩倍率的方法,通过静动态阻垢、防腐与杀菌试验,探明了各种药剂的极限浓缩倍率,论证了河源电厂循环冷却系统 10倍以上的浓缩倍率运行方式的可行性。按试验所确定的原则,河源电厂循环冷却水系统按 10倍的浓缩倍率运行,一年来未出现腐蚀与结垢现象。分析了实际运行期间的运行数据,对我国循环冷却水处理、节约用水、减少排污具有一定的示范意义。

高浓缩倍率;水稳剂;阻垢;节水

1 研究背景

广东河源电厂地理位置较为敏感,距离东江约500m。东江是深圳和香港等城市的供水水源地,根据环评要求,河源电厂不能设置废水排放口,需实现废水零排放。循环冷却水系统是全厂最大的用、排水系统,是实施节水减排、废水零排放的关键之一[1]。河源电厂 2×600MW机组的循环冷却水系统夏季最大日补水量 53000m3。若按国内电厂常规 3~4倍浓缩倍率的运行方式,日浓缩排污水量14000余 t,无法满足全厂废水零排放的水量平衡要求。根据全厂的水量平衡,当浓缩倍率约为 9.5~10倍及以上时,日排污量可降至 3500 t,日节约用水量 10000余 t。但该浓缩倍率的实施在国内尚属首例,为确保高浓缩倍率运行条件下循环水系统的安全、经济运行,特进行模拟试验研究。试验结果及实际运行情况表明,河源电厂循环水高浓缩倍率的运行方式是可行的,节水效果显著。

2 循环水处理模拟试验

2.1 循环水补充水水质

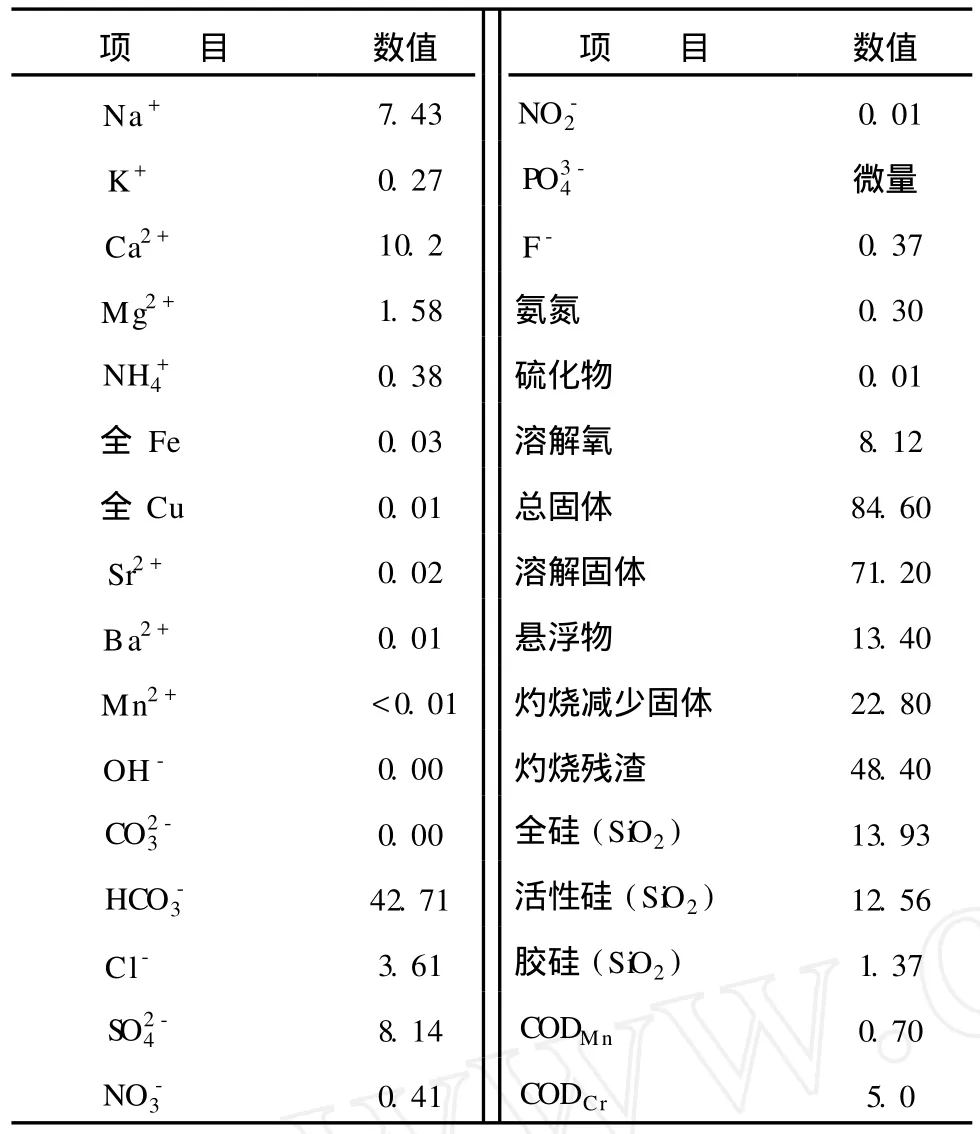

河源电厂水源为地表水,取自东江。经电厂净化系统处理后用作工业水。电厂循环冷却水系统的补充水主要有工业水、设备冷却水与处理后的生活废水。东江水质情况见表 1。经测试,东江水硬度为 0.63mmol/L,碱度 0.70mmol/L,pH为 7.54,浊度 3.26NTU,电导率 90.62μs/cm。由表 1可知,东江水含盐量、硬度、电导率等指标均较低。

2.2 静态阻垢试验

目前,在水稳剂阻垢性能测定方法中使用的评价指标主要有:阻垢率;鼓泡法中使用的钙离子稳定浓度,即在水的自然 pH条件下,水中钙离子的稳定浓度;极限碳酸盐硬度法中使用的极限浓缩倍率。本试验方法采用极限浓缩倍率作为评价指标 ,即在一定条件下,加入水稳剂维持运行中不结垢所能达到的最大碳酸盐硬度值即极限碳酸盐硬度值,与之对应的浓缩倍率即为极限浓缩倍率。在一定条件下,便于用各种水稳剂的极限浓缩倍率彼此进行直接的定量比较,电厂选择水稳剂时有着重要的参考价值,更加贴近实际运行情况。

表1 东江水水质全分析 mg/L

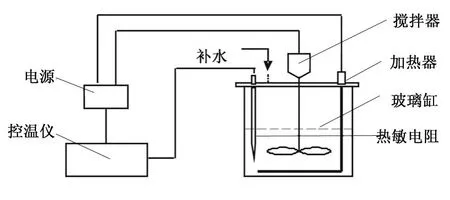

2.2.1 试验装置

试验装置主要由玻璃缸、搅拌器、加热管、控温仪等组成。试验装置见图 1。

图1 极限碳酸盐硬度试验装置

2.2.2 试验条件

试验水样为经净化处理的东江水;试验温度45℃±1℃;搅拌器转速 200 r/min~300 r/min。补充水氯离子为 14.50mg/L,碱度为 0.49mmol/L

2.2.3 试验方法

取配制好的水样 5L,加入一定量水稳剂,置于玻璃缸中,搅拌、升温至 45℃,并保持水温在 45℃±1℃,在蒸发浓缩的同时,下口瓶连续补加水样(水样中加入同样剂量的水稳剂),以保证玻璃缸内水位不变。试验过程中,不定期从玻璃缸中取样,测定总碱度和氯离子含量,当△A≥0.2时 (△A为氯离子浓缩倍率与总碱度浓缩倍率的差值),玻璃缸中水的碳酸盐硬度值即为极限碳酸盐硬度。采取硬度比计算出极限浓缩倍率。

2.2.4 试验结果

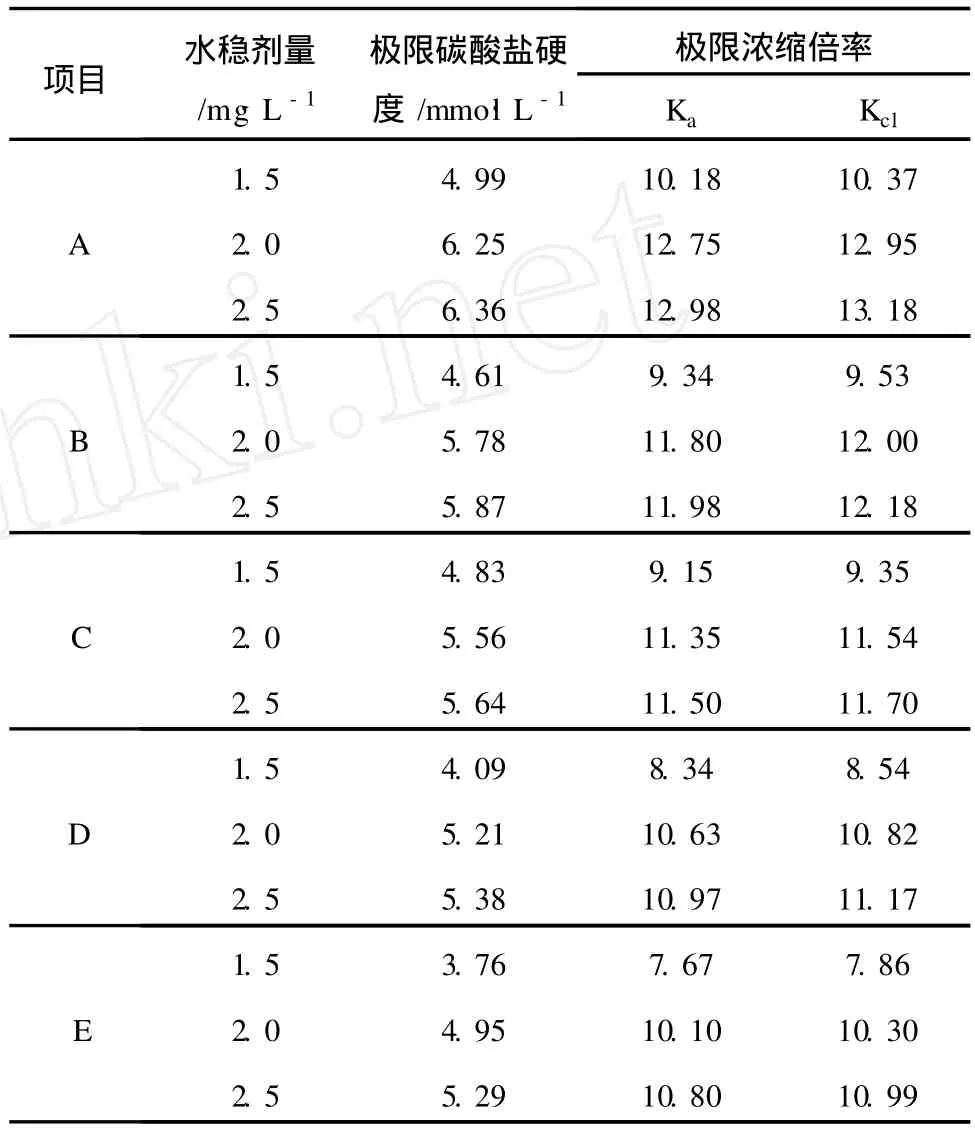

不同剂量下各种水稳剂试验结果见表 2,表中A、B、C、D、E为 5种水稳剂。

表 2结果表明,在水稳剂量 2.0mg/L条件下,A水稳剂阻垢性能最佳,其理论浓缩倍率接近 13倍。

表2 不同水稳剂量下的极限浓缩倍率

表 2的结果表明,在水稳剂剂量 2.0mg/L的基础上继续大幅增加剂量,效果不明显。合理的水稳剂剂量为 2.0mg/L。

2.3 腐蚀试验

2.3.1 试验方法

采用旋转挂片法。试验水样相当于浓缩倍率为9的水质,碱度 4.20mmol/L,氯离子浓度 128mg/L, pH为 8.92。试验中选取河源电厂循环水系统相同的材料 TP304不锈钢、HSn70-1铜合金、A3碳钢进行试验。试验温度为 45℃±1℃。试片线速度选取0.35m/s±0.02m/s;试液体积与试片表面积比选取30mL/cm2,试验时间为 72 h。

2.3.2 试验结果

电镜试验结果表明:所有 TP304不锈试片均无明显点蚀现象,包括加 5种水稳剂及未加水稳剂的;加水稳剂 A、B、D的 HSn70-1铜合金试片均无明显局部腐蚀现象,加水稳剂 C的铜合金试片有轻微局部腐蚀,加水稳剂 E和未加水稳剂的铜合金试片有局部腐蚀现象;未加水稳剂的 A3碳钢试片表面有严重的腐蚀现象;加水稳剂A、B、D的A3碳钢试片表面有冲刷部分的腐蚀严重,别的部位有轻微腐蚀现象;加水稳剂 C、E的A3碳钢试片表面有冲刷部分的腐蚀严重,别的部位也有腐蚀现象。

2.4 动态模拟试验

2.4.1 试验系统

为进一步考察水稳剂在工业中使用的可行性,对水稳剂A和 B进行动态模拟验证试验。模拟试验的管样选用电厂相同的 TP304不锈钢、HSn70-1铜合金、A3碳钢的腐蚀试片各 2片。

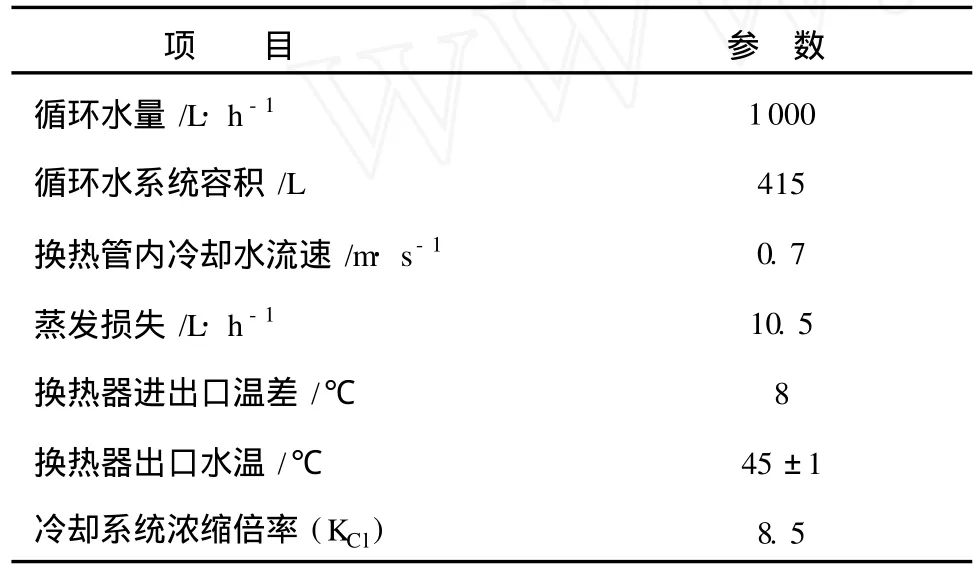

模拟系统工艺参数见表 3。模拟试验的循环水量与系统容积之比选同电厂冷却系统参数。

表3 模拟试验系统工艺参数

2.4.2 试验方法

在试验用水中按照 2.0mg/L的剂量加入水稳剂,然后将水加入试验系统,至水容积符合要求,启动主循环泵,在要求的循环流量下进行循环;启动加热器和热水循环泵,控制换热器出口水温,并定期补水以保持系统水容积不变。当浓缩倍率达到要求后,系统开始排污,并调节排污量,保持浓缩倍率稳定在要求的范围内,试验进入稳定工况运行阶段。在该工况下连续运行 15 d以上。试验期间,每天取循环水分析一次,分析项目为氯离子、酚酞碱度、甲基橙碱度、硬度、钙硬度、电导率、pH等。试验结束后,剖管检查换热管结垢和粘泥附着情况。并对腐蚀试片称重,计算均匀腐蚀速率。

2.4.4 试验结果

2.4.4.1 试验期间的水质变化情况

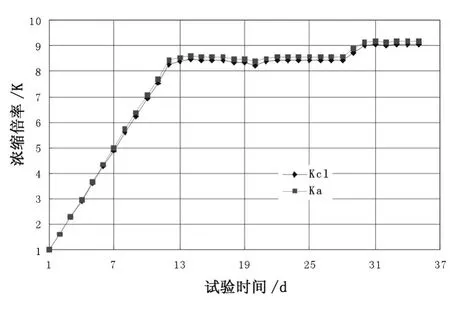

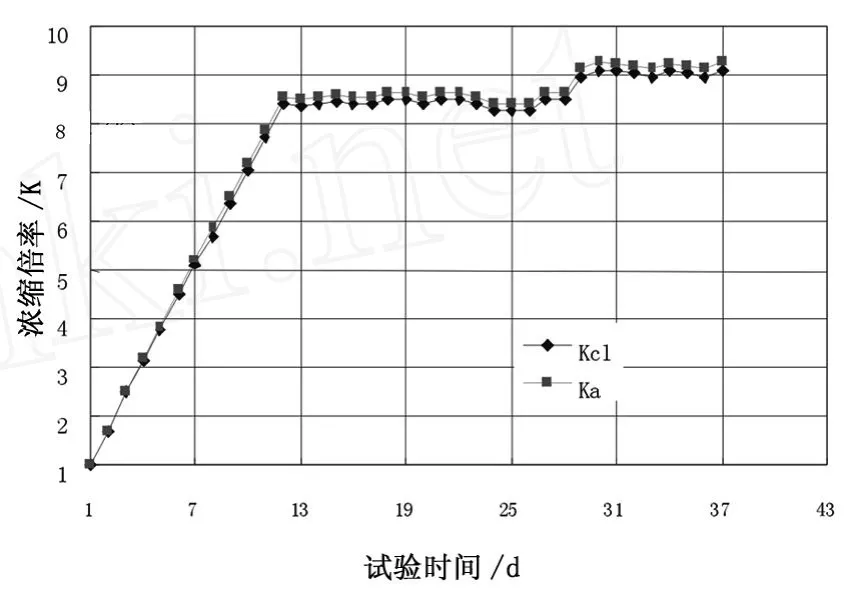

试验期间循环水水质分析数据见图 2、3。

图2 水稳剂A动态模拟浓缩倍率

图3 水稳剂B动态模拟试验结果

A水稳剂:从图 2可以看出,在稳定运行工况试验中,Kcl、Ka平均浓缩倍率分别为 8.54和 8.39,最高浓缩倍率分别为 8.61和 8.45,△A值的平均值为 0.15,最高为 0.16,均小于 0.20。在浓缩倍率提高到 9倍后的运行中,Kcl、Ka平均浓缩倍率为 9.15和 8.97,最高浓缩倍率分别为 9.20和 9.02,△A值的平均值为 0.17,最高为 0.18,均小于 0.20。说明循环水水质是稳定的,无结垢倾向。

B水稳剂:从图 3可以看出,在稳定运行工况试验中,Kcl、Ka平均浓缩倍率分别为 8.57和 8.41,最高浓缩倍率分别为 8.65和 8.49,△A值的平均值为 0.15,最高为 0.16,均小于 0.20。在浓缩倍率提高到 9倍后的运行中,Kcl、Ka平均浓缩倍率分别为9.19和 9.03,最高浓缩倍率分别为 9.26和 9.08,△A值的平均值为 0.17,最高为 0.18,均小于0.20。说明循环水水质是稳定的,无结垢倾向。

2.4.4.2 试验期间系统粘泥生成情况

在A、B水稳剂的动态模拟试验运行至 25天左右时,均发现水池底部、管道外壁有少量淤泥沉积,颜色呈深墨绿色,手摸有滑腻感。为此,对循环水进行了冲击式杀菌。至试验结束时,水池底部的淤泥颜色呈灰黄色,说明试验过程中对循环水的杀菌灭藻是有效的,杀菌方式是合理的。

试验结束后,在管道接口处有少量污泥沉积。由于冷却塔的洗涤作用,模拟冷却塔水池底部也有污泥沉积,厚度 0.5mm,出口处污泥沉积较少,这些污泥较易清除。在换热管封头处也有少量污泥沉积,厚度小于 0.5mm,用自来水即可冲洗干净。模拟冷却塔填料上未见有污泥沉积。经剖管检查后,发现 4根换热管内表面均清洁无垢。

2.4.4.3 腐蚀挂片电镜检测结果

在两种水稳剂的试验过程中,腐蚀试片 A3碳钢表面均在 2周左右开始有少量沉积物附,随着试验时间的增加,沉积物也逐渐增加;A水稳剂的HSn70-1铜合金试片表面由亮黄色变为金黄色。B水稳剂的 HSn70-1铜合金试片表面由亮黄色变为略带青黄色;两种水稳剂的 TP304不锈钢试片在整个试验过程中均没有明显变化。

试验结束后取出腐蚀试片,从外表看,A、B两种水稳剂的试片均呈现相似的外观,A3碳钢表面有棕褐色腐蚀产物附着其上,用手可以清除。用 5%盐酸加缓蚀剂清洗后发现,有沉积物附着的试片表面部分腐蚀严重,而未有沉积物附着的试片表面部分则没有明显的腐蚀现象。电镜检测结果表明前者以点状腐蚀坑为主,腐蚀坑较多,成串;后者无明显的局部腐蚀现象,为均匀腐蚀;对于 HSn70-1铜合金试片,A水稳剂中的试片呈金黄色,B水稳剂的试片为略带青黄色,均无明显腐蚀现象,电镜检查结果显示也无局部腐蚀现象;TP304不锈钢试片整个试验过程中均呈光亮色,无明显变化,电镜检查结果表明无局部腐蚀现象。

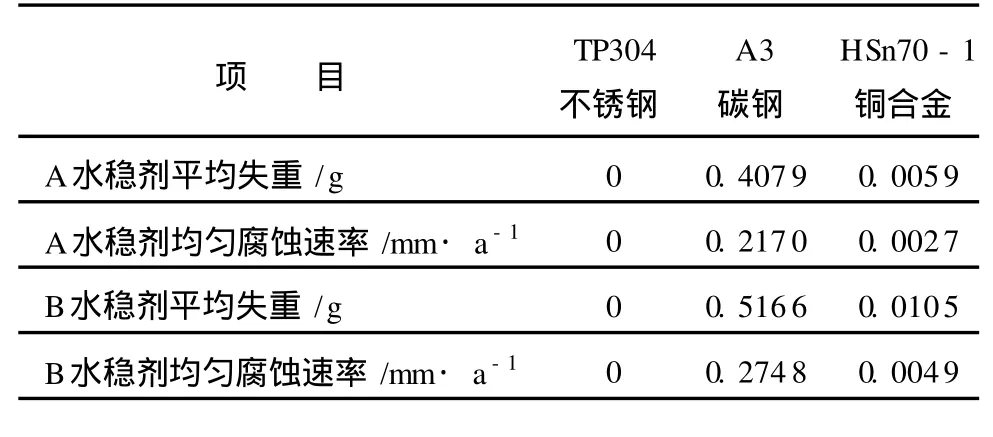

2.4.4.4 试片的均匀腐蚀速率

3种试片的均匀腐蚀速率见表 4。

表 4 动态模拟试验挂片的均匀腐蚀速率

由表 4可见,A、B水稳剂的 TP304不锈钢和HSn70-1铜合金试片的均匀腐蚀速率均达到了《工业循环冷却水处理设计规范》(GB 50050-1995)中规定要求(≤0.005mm/a)。而A3碳钢的均匀腐蚀速率则均未达到 GB 50050-1995规定的碳钢均匀腐蚀速率≤0.125mm/a的要求。其中,试片表面形成了附着物而造成沉积物下的局部腐蚀是A3碳钢未达标的原因之一。

2.4.4.5 试验期间循环水的 COD及浊度

动态模拟试验期间,检测了循环水的 COD及浊度。结果表明,循环水中 CODCr值与补充水中CODCr的比值远大于浓缩倍率,说明系统存在一定的微生物和细菌繁殖现象。在进行杀菌处理后,循环水的 CODCr有所下降,说明杀菌起到了一定效果。

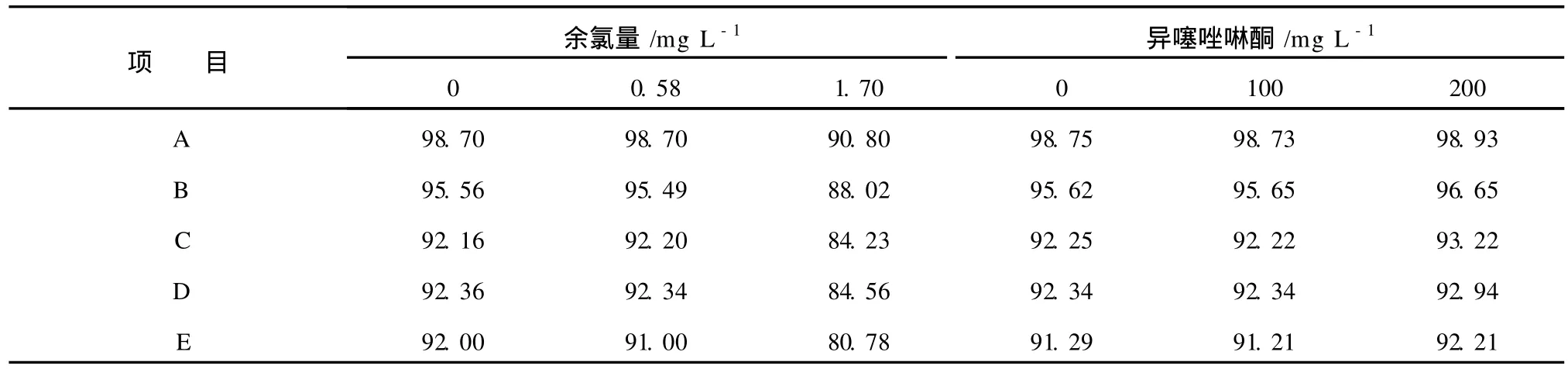

2.5 协同试验

本试验的目的是考察杀菌剂对水稳剂性能影响。杀菌剂选用次氯酸钠作为氧化性杀菌剂代表,异噻唑啉酮 (2.0%)作为非氧化性杀菌剂的代表。采用前面的阻垢率试验方法,试验时加入一定量杀菌剂,测定阻垢率(见表 5)。

表5 协同试验下的阻垢率

表 5的试验结果表明,对于氧化性杀菌剂,在水中余氯量 0.5mg/L左右时,对水稳剂的阻垢率基本没有影响。在水中余氯量 1.7mg/L左右时,对水稳剂的阻垢率有一定的影响,各水稳剂的阻垢率分别下降了 8%、7.9%、8.6%、8.4%、12.2%;对异噻唑啉酮,在加药量 100mg/L时,对水稳剂的阻垢率基本没有影响。在加药量 200mg/L时,各水稳剂的阻垢率还有所上升,可能原因是异噻唑啉酮含量的增加起到了类似分散剂的效果。

因此,非氧化性杀菌剂对水稳剂的阻垢性能基本没有影响。氧化性杀菌剂在常规使用条件下对水稳剂的阻垢性能影响较小。

3 河源电厂循环水系统运行数据分析

3.1 药品选用与管道防腐

为了确保系统运行稳定,参照试验结果,选用了无磷环保性非复合型药剂,主要药品有阻垢剂、缓蚀剂、氧化性杀菌剂与非氧化性杀菌剂。为充分发挥药剂效能,同时降低药剂间的相互影响,阻垢剂与缓蚀剂加入在冷却塔循环水泵取水口处,相距约 5m;氧化性杀菌剂选用次氯酸钠,杀菌剂加入点为阻垢剂加入点的冷却塔对面。鉴于试验期间碳钢管道在高浓缩倍率的运行环境中,存在一定的腐蚀现象,冷却系统主要管道内部均进行了防腐处理。同时为减少运行期间的腐蚀,系统运行前期进行了预膜处理。

3.2 实际运行数据与分析

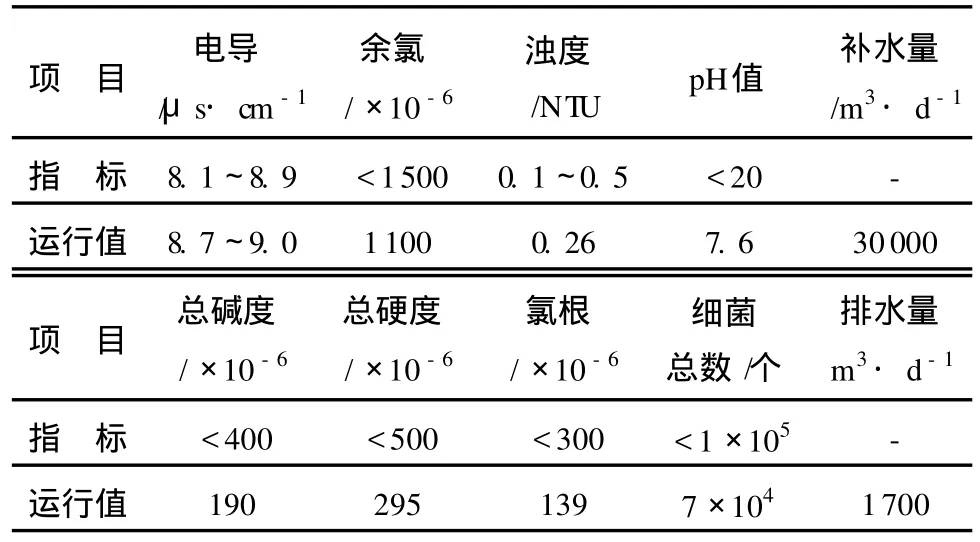

河源电厂水质控制指标与实际典型运行参数见表 6。河源电厂 1号机组负荷 600MW,1号循环水系统补水量 30000m3/d,排水量 1700m3/d,浓缩倍率 10.3。因药品采用外国配方,药剂量同试验数据相差较大;冷却塔设置有旁流过滤装置控制浊度。

表 6 1号循环水系统水质标准与实测值

表 6可知,河源电厂循环冷却水系统实际浓缩倍率可达试验值。从挂片来看,表面无附着物,无明显腐蚀。连续运行 1年后,检查循环水系统,无结垢、腐蚀现象,表明高浓缩运行模式取得成功。同时补水量与浓缩排水量降低,每天节水 10000余 t,节水减排效果明显。

4 结语

(1)从整个循环水药剂选用与浓缩倍率确定过程来看,采取静态与动态模拟试验方法是有效的。

(2)从试验结果来看,不同药品性能差异较大;加药量存有合理值,在合理值上增加加药量,效果提高不明显。

(3)在高浓缩倍率的运行环境中,尽管添加缓蚀剂,碳钢材质还存有一定的腐蚀趋向。机组建设期间进行防腐和运行前期进行预膜处理是必要的。

(4)采取高浓缩倍率的运行方式,循环冷却系统补水量及排污量大幅减少,药剂加入量也相应减少,节水减排与经济效应明显。

(5)采取高浓缩倍率运行方式,药剂性能衰减情况需进一步检验。

[1]杨宝红,汪德良,王正江,等.火力发电厂废水处理与回用[M].北京:化学工业出版社,2006.

[2]高秀山,杨东方.火电厂循环冷却水处理[M].北京:中国电力出版社,2002.

[3]祝欢,陈颖敏,寇利卿,等.循环冷却水浓缩倍率对凝汽器管路的腐蚀和结垢趋势[J].电力环境保护,2009,25(4):52-54.

[4]孔一江.不同混凝剂在水厂原水处理中的混凝效果比较[J].电力科技与环保,2010,26(1):32-35.

[5]马玉,黄娟,王世和,等.综合印染废水混凝试验研究[J].电力环境保护,2009,25(6):1-3.

[6]张广文.循环冷却水浓缩倍率计算方法的试验研究[J].热力发电,2008,37(12):90-93.

[7]GB/T 16632-1996,水处理阻垢剂性能的测定 碳酸钙沉积法[S].

[8]樊志胜,郑亚鹏.深度处理设施在太原第二热电厂废水回用中的应用[J].电力环境保护,2008,24(5):51-53.

[9]GB/T 50102-2003,工业循环冷却水设计规范[S].

Research on high concentration rate for the cycle cooling system and its application at HeYuan Power Station

The discharging water quantity from the cycle cooling system was the m ax imum waste water at power station,and was one of the key problem s forwater saving and ZLD system,so a higher concentration rate and little discharging waterwere expected.As an example,the inletwater quality at HeYuan power station was analyzed.And choosing five chem ical medicaments,the anti-scaling,antico rrosion and sterilizat ion exper iments were taken w ith the l im it carbonate hardness m ethod for the concentrating rate,the l im it concentrating rates were found for different chem icalmedicam ent.The feasibility for the cooling system to run under the concentrating rate 10 or above was proofed.The actualoperation data were analyzed,inletwater saving and waste water discharge reducing were achieved w ith large scale,which are favorable to ZLD system.

high concentrating rate;water chem icalm edicament;anti-scaling;water save

X703.1

B

1674-8069(2011)03-043-05

2010-10-21;

2011-04-28

吴来贵 (1969-),男,江西九江人,研究生,高级工程师,主要从事电力环保研究工作。E-mail:laigui@163.com