定向压裂增透技术在二1煤层中的应用①!

张晓伟 余加正 刘俊龙

(国投河南新能开发有限公司,河南郑州 451100)

定向压裂增透技术在二1煤层中的应用①!

张晓伟②余加正 刘俊龙

(国投河南新能开发有限公司,河南郑州 451100)

长期以来煤矿瓦斯灾害一直是制约煤矿安全、高效生产的重要因素。随着矿井开采深度的增加,瓦斯超限现象时有发生,给矿井生产带来了安全隐患。对于透气性系数低,抽放困难的煤层,管理上很难实现“掘、抽、采”的平衡。为此,王行庄煤矿引进了定向水力压裂增透技术,并成功的进行了现场试验;试验结果显示,水力压裂后,瓦斯抽放量大幅度上升,水力压裂增透效果良好。

低透气性;水力压裂增透;瓦斯抽放

1 概况

国投河南新能开发有限公司王行庄煤矿设计能力1.20mt/a,属突出矿井,采用单水平倾斜长壁式采煤方法,开采二叠系山西组二1煤层,水平标高-293m。为确保矿井安全生产,矿井采取了本煤层抽放、浅孔卸压抽放等多种抽放方法,也取得了一定的成效;但是,该煤层的透气性系数为0.0053~0.0642m2/(MPa2·d),流量衰减系数为0.55~2.25d-1,属难抽采煤层,预抽效果较差,煤层瓦斯预抽率不足[1-2]。

井下煤体水力定向压裂增透消突技术,是通过对低渗透突出煤层实施定向水力压裂,使工作面前方煤体卸压,大幅度提高煤层透气性,高压瓦斯得到释放,从而消除工作面突出危险性的一项新技术[3]。为了解决王行庄煤矿预抽率不足的技术难题,该矿与河南煤层气开发利用有限公司开展技术合作,利用井下定向水力压裂增透消突技术,对王行庄煤矿瓦斯治理技术进行探索。

2 水力压裂增透机理

水力压裂增透技术是将压裂液高压注入煤(或岩)体中,使煤(岩)中的固有裂隙扩展并与压裂后的裂缝、裂隙沟通,克服最小主应力和煤岩体的破裂压力,扩展并伸展、沟通这些裂缝、裂隙,在煤中产生更多的人造裂缝与裂隙,从而提高煤层的透气性,起到增加瓦斯抽采量,降低煤层瓦斯压力、瓦斯含量作用。

注入压裂液使孔壁发生开裂的瞬时压力称为初始破裂压力(破裂压力);掌握破裂压力的量值对分析研究煤层的压裂规律、选择确定压裂施工设备和规程无疑是十分重要的。

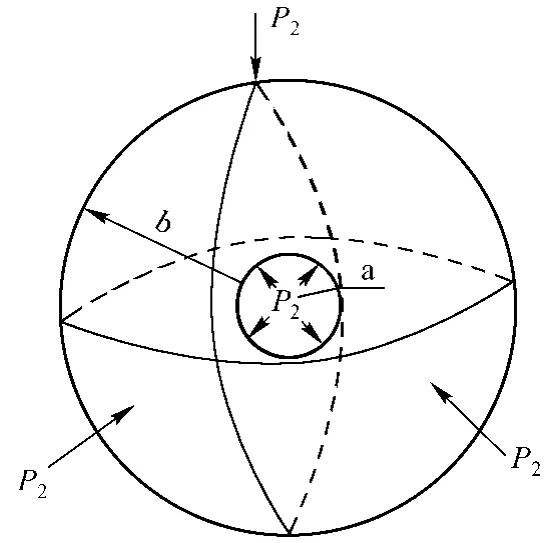

水力压裂部位可视作无限大球体中的一个中心点源(如图1所示)。这种形式为空间问题球坐标形式,其特点是考虑三维空间影响[4-5]。

图1 点源模型示意图

该模型适于水平与垂直应力差别不大的厚煤层,在三维地应力相差不大的情况下,有:

式中:σR——地层中一点相对球中心的径向主应力;

a、b——分别为中空圆球的内、外半径;

R——该点距球心的空间距离;

P1——孔内水压力;

P2——地应力。

求解初始破裂压力的第二步关键问题是判定煤体在一定应力状态下的破裂强度。根据固体力学材料强度理论,有6种屈服理论可对材料在复杂应力状态下是否发生破坏进行判别,它们分别是最大主应力理论、最大主应变理论、最大剪应力理论、总应变能理论、畸变应变能理论和莫尔应力圆理论。

由于煤岩脆性较大,而大量试验表明用最大主应力理论来预测脆性材料的破坏是较满意的。据此,一般情况下用最大主应力理论作为煤层初始破裂压力Pco的计算依据。将前述的点源模型所得的主应力代入最大主应力理论,根据试验所得煤的单轴抗拉强度σbt,有:

可得破裂压力

3 水力压裂增透技术在二1煤层中的应用

3.1 压裂实施过程

水力压裂增透技术实施共分为钻孔的布置与施工、压裂钻孔的封孔及水力压裂。

3.1.1 钻孔布置

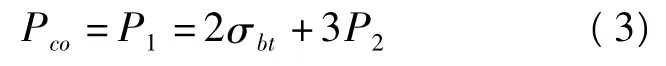

南翼轨道掘进工作面,共计施工压裂钻孔两个,1#压裂孔:距帮1.1m,距底1m,孔径Φ89mm,孔深35m,沿钻孔方向27 m见煤,穿煤厚度8 m,左偏30°。2#压裂钻孔:距帮1.1m,距底1m,孔径Φ89mm,孔深37.8m,沿钻孔方向22.8m见煤,穿煤厚度15m,右偏17°;具体如图2所示。

3.1.2 封孔

采用聚氨酯黑白料(配比1∶1)混合反应后充填封孔,南翼轨道1#压裂孔和2#压裂孔封孔长度均为30m。

3.1.3 水力压裂

压裂孔封孔大于4小时后可以实施水力压裂,压裂管路使用无缝钢管和耐压胶管。无缝钢管的强度为40 MPa,耐压胶管耐压在38 MPa以上,管路通过安全接头加装安全阀和放空阀,配套安全接头采用特制耐压快速接头。压裂结果显示钻孔压入水量66.9 m3,注水压力19.6 MPa,压裂时间145.33min。

图2 水力压裂钻孔布置示意图

3.2 压裂技术要求

3.2.1 注水压力

注水压力是试验的重要参数。若注水压力过低,不能压裂煤体,煤层结构不会发生明显变化相当于低压注水湿润措施,短时间内注水起不到卸压防突的作用;若注水压力过高,导致煤体在地应力和水压综合作用下迅速变形,若操作不当,可能诱发事故。因此,合理的注水压力应该能够快速、有效破裂松动煤体,进而改变煤体孔隙和裂隙的容积及煤体结构,排放媒体瓦斯,达到消除突出危险的目的。

压裂时采用逐步升压方法,起始压力初步设定为5 MPa,每间隔5 min升压2 MPa,泵压达到25MPa以上并稳定一段时间后,压力迅速下降,再持续加压时压力无明显上升,或者卸压孔附近瓦斯浓度明显升高或有水涌出时,即说明压裂孔和卸压孔之间已经完成压裂,此时即可停泵,关闭卸压阀,压裂程序结束。

3.2.2 压裂时间

压裂时间与注水压力、注水量等参数密切相关。注水压力、流速不同,相同条件下达到同样效果的注水时间也不同,注水过程中,煤体被逐渐压裂破坏,各种孔裂隙不断沟通,高压水在已沟通的裂隙间流动,注水压力随注水流量的变化而波动,当注水泵压降达峰值的30%左右,可以作为注水结束时间。

3.2.3 压裂层段

煤层作为压裂目的层宜有适当含瓦斯量和厚度,一般吨煤含瓦斯量在6 m3/t以上,厚度1.5 m以上,煤层为目标层具有适当厚度。煤层压裂层段及其上下围岩赋存完好,无断裂构造,以保证压裂时不发生串槽、卸压事故。

3.2.4 选孔原则

压裂孔裸眼成孔质量好,孔身结构可满足封孔器封隔地层或环形空间有效,孔深能满足压裂层位选择要求。钻孔位置的运输、电源、材料供应条件良好,压裂设备在巷道内能合理摆放,确保施工方便。压裂后排液、抽采条件良好、距断层和含水层有适当距离。

4 水力压裂效果分析

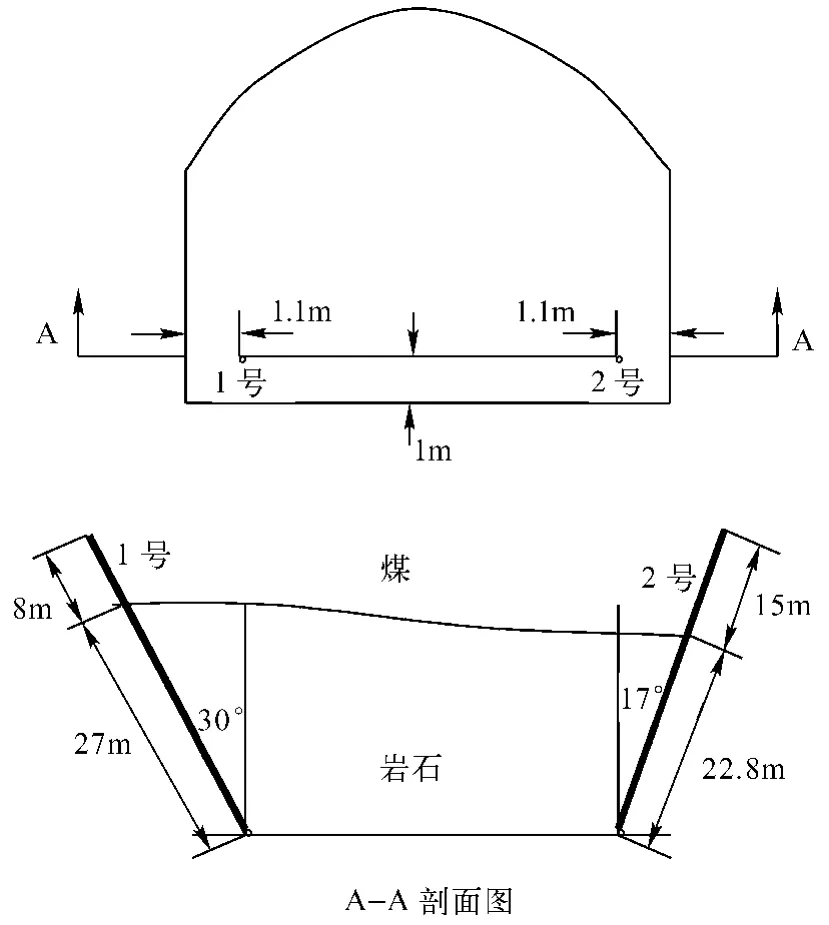

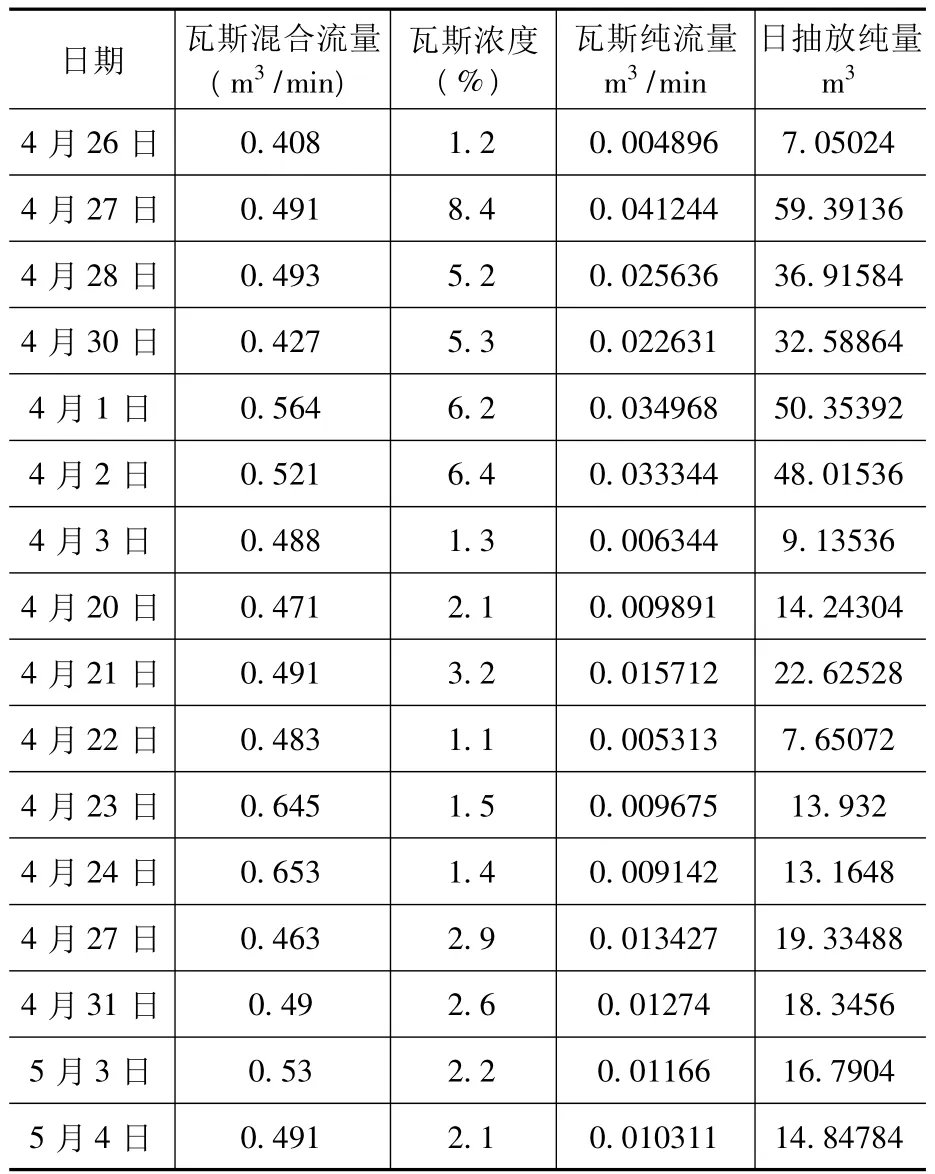

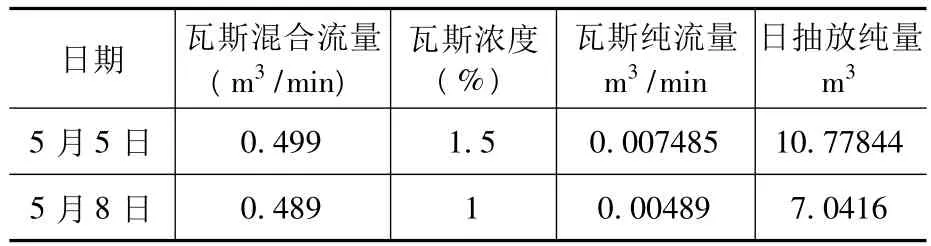

2010年4月26日对南翼轨道大巷抽放总管进行压裂前的数据收集,2010年5月31日开始对南翼轨道大巷掘进工作面进行第一次压裂,压裂前及压裂后各自取该地点18天抽采数据进行对比分析,具体数据如表1和表2所示。

表1 南翼轨道大巷抽放总管压裂前的瓦斯抽采数据

日期瓦斯混合流量(m3/min)瓦斯浓度(%)瓦斯纯流量m3/min日抽放纯量m3 5月5日0.499 1.5 0.007485 10.77844 5月8日0.489 1 0.00489 7.0416

表2 南翼轨道大巷抽放总管压裂后的瓦斯抽采数据

压裂前,南翼轨道大巷掘进工作面单孔瓦斯抽采平均浓度为3.088%,单孔日平均抽放纯量为22.344m3。压裂后,南翼轨道掘进工作面瓦斯抽采平均浓度为4.233%,较压裂前提高了1.37倍,单孔日平均抽放纯量为841.612m3,较压裂前提高了37.66倍。

压裂后,掘进工作面在迎头及附近区域出现以下情况:1)卸压孔内有大量的煤、瓦斯、水的混合物间歇性喷出;2)南翼轨道大巷回风流多次瓦斯超限,瓦斯浓度最高达到1.54%;3)压裂孔上帮、下帮、顶板岩壁出水;4)巷道三分之一断面岩体湿润;5)工作面迎头顶板探煤孔有大量的煤泥间歇性喷出,实施水力压裂工艺后,2个掘进工作面分别清理出煤泥2~3t;6)南翼轨道大巷远距离爆破揭开煤层的瞬间最高瓦斯浓度为0.49%现场无煤尘飞扬,煤层粘结较好。

压裂前后的瓦斯抽采数据和现场的压裂现象都表明:水力压裂后,工作面前方煤体卸压,透气性大幅度提高;煤层瓦斯得到释放,抽采瓦斯量大幅度提高;水力压裂技术的实施起到了提高抽采率、降尘等作用。

5 结论

1)针对王行庄煤矿的特点,对水力压裂工艺进行了设计,并在该矿南翼轨道大巷掘进工作面成功的进行了现场压裂试验。

2)采取水力压裂技术措施后,瓦斯抽采量大幅度上升,煤(岩)壁出水,钻孔喷煤,这些现象表明,压裂效果良好。

3)水力压裂后,瓦斯抽采浓度由3.088%上升至4.233%,虽然提高了1.37倍;但是,上升的绝对数量较小,这就需要提高瓦斯抽放钻孔的封孔质量。

[1]田坤云,王晓伟.王行庄煤矿二1煤瓦斯赋存规律[J].煤炭科技,2011,(02):76-78

[2]王嵩峰,王小同,田坤云.王行庄煤矿二1二3煤层瓦斯突出危险性区域预测[J].煤2010,19(8):54-55

[3]郭启文,梁安民,刘怀涛,等.井下水力压裂报告[R].郑州:河南省煤层气开发利用有限公司,2010

[4]杜春志.煤层水压致裂理论及应用研究[D].徐州:中国矿业大学,2008

[5]陈小奎.煤层水力压裂三相混合数值模拟研究[D].淮南:安徽理工大学,2008

Application of directional fracturing increased permeability technology in No.Ⅱ-1 Coal Seam

ZHANG Xiaowei,YU Jiazheng,LIU Junlong

(SDIC New Energy Development Co.,Ltd..Zhengzhou Henan451100)

Coal mine gas disaster has been an important factor that restricted coal enterprises secure and efficient production with in a long time.With underground mining depth increases,the gas gauge phenomena have occurred,and it brings the hidden danger to mine safety production.To coal seam that permeability coefficient is lower and gas drainage is difficult,it is very difficult to achieve the balance of digging,pumping and mining in the aspect of management.Therefore,directional hydraulic fracturing increased permeability technology was recommend to Wangxingzhuang coal mine,and the field experiment was conducted suc cessfully;the test result shows that the quantity of gas drainage increases substantially after hydraulic fracture and the effect of hydraulic fracturing increased permeability is very good.

low permeability;hydraulic fracturing increased permeability;gas drainage

TD712

A

1672-716992011)03-0035-04

2011-06-12

张晓伟(1982-),男,河南许昌人,大学毕业,国投河南新能开发有限公司副总工程师,研究方向:煤矿瓦斯防治工作。