铜冶炼企业现场环境监察技术要点分析

林星杰,宋爽

北京矿冶研究总院,北京 100070

目前我国已成为全球最大的铜生产和消费国、铜加工制造基地和铜加工产品输出国,因此,铜冶炼行业在我国国民经济中占有重要地位。铜冶炼行业也是我国重金属污染的主要控制行业之一。控制污染,要遵循“源头控制、多措并举”的方针,首先应严格控制污染物的产生和排放,加强执法力度,坚决淘汰落后工艺和落后产能;其次,应严格相关标准、规范,依法关闭环保不达标的企业。另外,从技术体系角度规范铜冶炼行业的生产行为也将为遏制污染提供有力支持。

由于环境监察工作的技术性强,专业化程度高,我国目前还缺少铜冶炼行业的相关环境监察指南。笔者针对铜冶炼企业的环保现状,提出了现场环境监察技术要点,以期供各级环境监察人员及企业环保管理人员参考。

1 铜冶炼行业现状

1.1 铜冶炼行业发展现状

随着中国铜冶炼业的快速发展,我国铜冶炼产业集中度明显提高。江西铜业集团公司、铜陵公司、金川集团公司等大企业已发展成为大型铜冶炼联合企业。

中国有色金属协会统计资料表明,2009年我国铜冶炼企业共计339家,精炼铜产量411万t[1]。其中阴极铜年产量小于1万 t的企业有311家,这些小冶炼企业的精炼铜总产量仅为19.67万t,只占全国精炼铜总产量的4.7%;小冶炼企业生产工艺设备落后、管理差、产品回收率低、能耗高、污染严重。

由此可见,虽然我国铜冶炼行业已进行大规模产业升级,使用先进的富氧强化熔炼工艺的企业产量已占全国矿产粗铜总产量85%以上,但仍存在数百家使用高能耗、高污染落后工艺的铜冶炼小企业。因此,铜冶炼行业推行清洁生产技术,改造、淘汰落后产能的工作仍很艰巨。

1.2 铜冶炼工艺及产污节点

铜冶炼方法有火法冶炼和湿法冶炼2种:火法冶金是生产铜的主要方法,目前世界上80%以上的铜是用火法冶金生产的,特别是硫化铜矿,基本上全是用火法处理,湿法炼铜大部分集中在智利和美国[2]。火法处理硫化铜矿的主要优点是适应性强,冶炼速度快,能充分利用硫化矿中的硫,能耗低,特别适于处理硫化铜矿和富氧化矿。

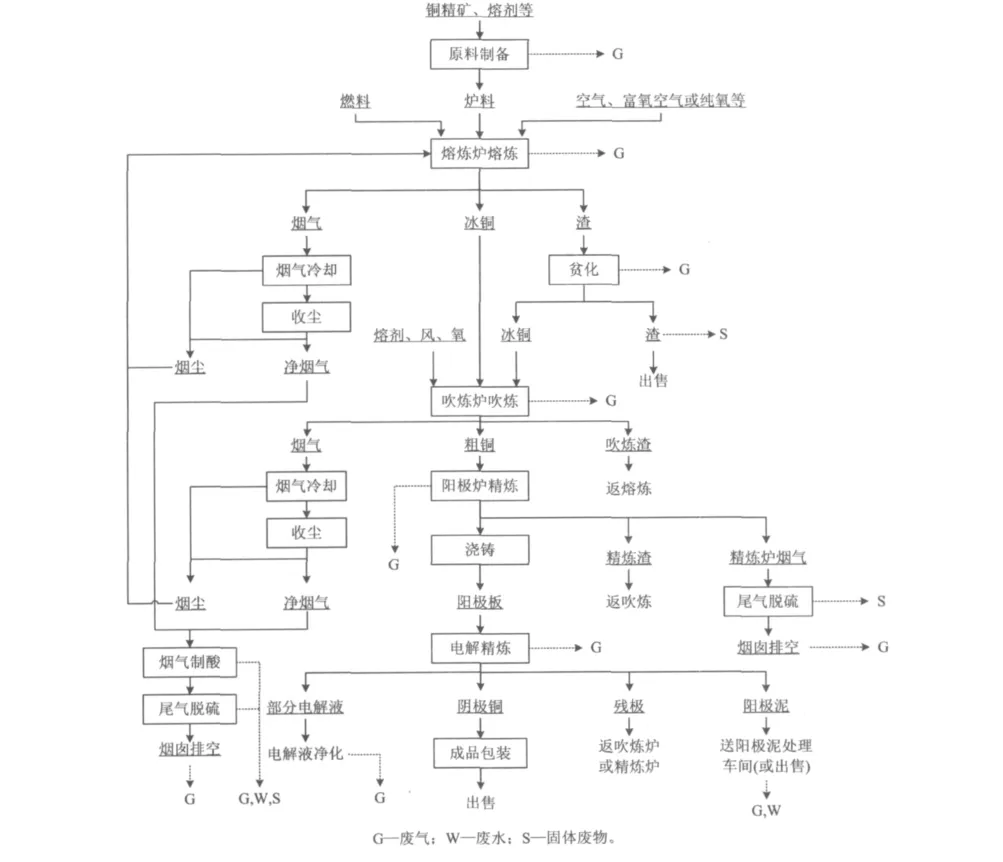

我国精炼铜98%以上由火法冶炼获得[3],其生产过程一般由以下工序组成:备料、熔炼、吹炼、火法精炼、电解精炼成最终产品——精炼铜(电解铜)[4]。火法炼铜生产工艺及主要产污环节见图1[5]。

图1 火法炼铜生产工艺流程及主要产污环节Fig.1 Pyrometallurgical copper production process and the major part of production pollution link

2 现场监察程序

2.1 监察准备

(1)收集相关资料和信息。主要包括相关法律法规、规范性文件及各类环保标准;辖区内铜冶炼企业的基本信息,包括企业数量、地理位置、基本工艺、生产规模、群众投诉等;拟检查铜冶炼企业的建设项目环评报告和环评审批文件、“三同时”验收报告、排污申报登记表、排污费核定及缴纳通知书,以及现场检查历史记录、环境违法问题处理历史记录等基本环境管理信息。

(2)统筹安排现场执法需要的调查取证装备、交通设备。

2.2 监察程序

根据收集的基本资料和数据,因地制宜,制定监察方案,确定监察重点、步骤、路线。必要时,可联系专家或其他部门配合检查。

2.3 重点监察内容

(1)污染物是否达标排放。水污染物重点监察重金属浓度;大气污染物重点监察SO2,烟尘和重金属(铅、砷等);危险固废安全处置情况。

(2)环境风险应急预案与应急措施是否到位。

(3)企业选址、产业政策是否符合相关政策,综合性环境管理制度是否健全。

3 现场监察方法

3.1 资料检查

(1)检查资料的完备性:需要检查的资料内容视各监察要点的不同而不同。

(2)检查资料内容:与相关法律法规相比较。

(3)检查资料的真实性:根据不同资料在时间和工况上的一致性进行判断。

3.2 现场检查

根据所收集资料在现场对企业生产车间、公共工程设施进行观察,主要检查工艺设备铭牌参数、运行状态、在线监测设备运行情况等,对可能存在环境违法行为的关键设备、场所、物品,应拍照取证。

3.3 现场测算

现场测算的方法主要包括便携式仪器测量法、在线监测法、物料衡算法,测算内容主要是铜冶炼行业生产企业内重点工序废气污染物排放及污水处理站排口污染物浓度,具体测算内容视各监察要点而不同。

(1)便携式仪器测量法:主要是指使用便携式水质分析仪测定污水处理站排口污染物浓度。

(2)在线监测数据:检测企业在线监测系统是否正常运行,调取最近一个月的在线监测数据。

(3)物料衡算法:在不具备快速测定污染物排放情况时,可根据收集的企业原辅料、产品的分析数据,根据元素在生产过程的走向,推算各污染源污染物排放浓度。

3.4 现场访谈

(1)与企业内部人员访谈:与车间工人进行随机性的访谈,了解企业生产概况,寻找企业环境违法行为线索。

(2)与周边居民访谈:走访企业周边居民,核实企业提供信息的真实性,了解企业长期运行过程中是否对附近居民带来废水、废气、噪声、固废等方面的污染。对居民提出的意见进行判断筛选后,反馈于监察报告中。

4 现场监察要点

4.1 产业政策监察技术要点

4.1.1 环境敏感区判断

在国家法律、法规、行政规章及规划确定或县级以上人民政府批准的需要特殊保护的地区及对环境质量要求高的区域,周边1 km内不得新建铜冶炼企业及生产装备[6],大中城市近郊10万 t以下粗铜冶炼生产线通过转停产方式逐步退出。

4.1.2 卫生防护距离要求

符合已审批的环境影响报告书文件的规定要求。

4.1.3 环评制度执行

(1)新建、改建和扩建铜冶炼生产企业,应进行环境影响评价,环评审批手续齐全。

(2)项目的性质、规模、地点、采用的生产工艺或者防治污染的措施等应与环境影响评价文件或环评审批文件一致。

(3)从2009年3月1日起,新建和扩建铜冶炼建设项目环境影响评价文件全部由环境保护部直接审批。

(4)“三同时”制度执行

污染防治设施和生态保护措施严格按照环评审批文件要求与主体工程同时设计、同时施工、同时投产使用。

(5)试生产管理

需要进行试生产的建设项目应当按规定向环境保护主管部门提交试生产申请,并得到环境保护主管部门同意。试生产时间不得超过3个月。经有审批权的环境保护主管部门批准,试生产的期限最长不超过1年。

(6)淘汰现有全部在用鼓风炉、电炉、反射炉炼铜工艺及设备,严格落实淘汰单条5万 t以下粗铜冶炼生产线。

4.2 生产现场环境监察技术要点

监察内容主要指生产工艺和主要设备,包括备料区、熔炼区、电解区和制酸区。

4.2.1 备料区

铜冶炼企业备料区一般设置有精矿库、配料工序、干燥工序、粉煤制备等生产工序,备料工序应考虑精矿运输车辆在厂区通行路径短捷、车辆装卸运输作业高效以及避免与车间运输作业产生交叉干扰等要求。

(1)精矿库

检查精矿堆存方式。精矿库料堆一般为半地下式,精矿库容积应满足15~30天的精矿用量。胶带运输机受料点及混合精矿筛分应设置密闭罩抽风,并选用袋式除尘器净化回收后排放。

(2)配料工序

混合精矿应自动配比后通过胶带运输机送至蒸汽干燥系统。配料仓顶、胶带运输机受料点及配料仓下给料机卸料处、转运站胶带运输机受料点等应设置密闭罩抽风,并选用袋式除尘器净化回收后排放。

(3)干燥工序

检查铜精矿干燥方式。目前国内多采用间接干燥方式[7],干燥机产出的烟气应配有收尘系统,目前铜冶炼企业多采用袋式收尘装置。

(4)粉煤制备

检查原煤堆场应建有煤棚并配置有降尘措施。原煤至原煤仓的运输方式,目前国内多采用皮带运输机,产生的扬尘较小。检查粉煤制备方式,中间粉仓式较直接吹入式爆炸危险性大,但工作可靠性高。粉煤应采用气流输送送至阳极炉。

4.2.2 熔炼区

铜冶炼企业熔炼区一般包括熔炼工序、吹炼工序、火法精炼工序、烟气脱硫系统、渣处理系统等。

(1)熔炼工序

检查熔炼工艺。反射炉、电炉、鼓风炉熔炼工艺为淘汰工艺[8]。熔炼烟气需经余热锅炉和电收尘器收尘后送制酸工序。熔炼炉的渣包箱、出铜口、出渣口均应设置集烟罩,收集的烟气送环境集烟系统进行脱硫处理。

(2)吹炼工序

检查吹炼工艺。目前国内铜冶炼企业大多采用PS转炉[9],该技术为间断操作、烟气量波动大、炉口漏风及SO2烟气泄漏严重,闪速连续吹炼、氧气顶吹浸没喷枪连续吹炼、侧吹连续吹炼、三菱连续吹炼等对环境的污染较小[10-11]。吹炼炉的上部、两侧应设置集烟罩,收集的烟气送环境集烟系统进行脱硫处理。

(3)火法精炼工序

检查火法精炼工艺。倾动炉在氧化还原过程中炉门紧闭,烟气不易外泄,环保效果好;反射炉由于密封性差,环保效果最差。目前国内大型铜冶炼企业大多采用回转式阳极炉[12]。阳极炉烟气一般经余热锅炉回收余热后再经空气冷却器进一步降温,然后送袋式收尘器除尘后汇入环境集烟脱硫系统,其中余热锅炉收集的烟尘含铜较高,返回系统。阳极炉放料口逸出的烟气应由集烟罩收集后与加料、倒渣、浇注等过程收集的烟气一并送环境集烟系统进行脱硫处理。

(4)烟气脱硫系统

检查脱硫方式、脱硫剂种类;检查是否有硫回收系统或脱硫副产物的处理处置措施。铜冶炼污染防治最佳可行技术指南(试行)推荐的最佳可行脱硫技术为石灰/石灰石-石膏法烟气脱硫技术、金属氧化物吸收烟气脱硫技术、有机溶液循环吸收烟气脱硫技术。

(5)铜渣处理系统

检查铜渣处理方式。火法贫化处理铜渣[13]应考虑烟气的处理,可将该部分烟气汇入熔炼、吹炼混烟器混合后进电除尘器除尘再进制酸系统,也可将该部分烟气收尘后送脱硫系统,具体情况视烟气中的SO2浓度而定;贫化渣水淬后可作为建筑材料外售[14]。采用渣选矿工艺,应关注废水的走向(产生源及处理措施),选矿补充水应首先考虑利用污水处理站出水;同时应对铜渣破碎过程产生的粉尘进行收集处理后排放。湿法浸出应重点关注堆场的防渗措施及废水处理措施。

4.2.3 电解区

(1)电解工段

检查电解精炼工艺。永久阴极法电流密度高、极距小,阴极周期短、产品质量高,残极率低,蒸汽耗量低[15]。电解工段应配备有硫酸雾的收集与处理装置,一般采用碱液中和处理。电解车间底部应建有足够容量的事故集液池,收集后返回生产系统。

(2)净液工段

净液工段应配备有硫酸雾的收集与处理装置,一般采用碱液中和处理。净液工段内部应建有足够容量的事故集液池,收集后返回生产系统。净液工段脱铜电解过程会产生砷化氢有毒气体,需保证车间的良好通风环境。净液工段产生的粗硫酸镍或黑铜粉应堆存于临时堆场。

4.2.4 制酸区

(1)制酸系统

检查制酸系统制酸工艺。烟气制酸须采用稀酸洗净化、双转双吸工艺,严禁采用热浓酸洗工艺。制酸尾气应经脱硫处理后排放。

(2)污酸处理站

硫酸车间应配置有污酸处理站,检查污酸处理工艺。单纯采用传统石灰中和法处理出水一般无法满足排放标准;硫化法+石灰中和法处理工艺应设置有硫化氢吸收塔,经碱液吸收后排放;污酸处理站产生的砷渣、铅渣应堆存于临时渣场,定期委托有危险废物处置资质和能力的单位处理,也可堆存于危险废物渣库,临时堆场和永久危险废物渣库应严格按照GB 18597—2001《危险废物贮存污染控制标准》的要求建造[16]。

(3)污水处理站

检查酸性废水处理工艺。目前国内铜冶炼企业多采用石灰中和处理工艺或石灰-铁盐处理工艺,污水处理站产生的中和渣应堆存于临时渣场,定期委托有危险废物处置资质和能力的单位处理,也可堆存于危险废物渣库,临时堆场和永久危险废物渣库应严格按照GB 18597—2001的要求建造。

(4)初期雨水收集系统

电解区和熔炼区应设置初期雨水收集系统,收集前15 mm降雨,收集的雨水送污水处理站处理。

4.3 环境风险监察技术要点

4.3.1 SO2泄漏

配备自动化管理系统及监控装置,监测和控制烟气在设备中的运行,一旦发生管线泄漏,监测报警系统在15~20 s内会作出反应,关闭应急阀,隔绝生产装置以及制酸系统同烟气输送管线的联系,以利于减少烟气的泄漏并及时检修。

4.3.2 硫酸输送及储罐的防范

硫酸由制酸车间通过输送管线输送至酸库,应加强对输送管线的定期检查,发现问题及时排查、修复,解决潜在的风险隐患,确保管道的安全性。硫酸储罐区应设置事故应急池,硫酸发生泄漏事故时,溢漏量较大时可紧急排入应急池处理。

4.3.3 重金属及石油类污染物非正常排放

应考虑停电、检修、故障停车或由于污水处理系统泵机出现短时故障而致使系统无法正常处理污水时的事故排放,以及由于各车间因事故而造成的排水。在电解车间底部和净液车间内部建有足够容量的事故集液池,收集后返回生产系统;在成品酸罐区内设置围堰及收集池,回收事故状态漏酸,事故排水都进入污水处理站进一步处理回用;事故水池要求防渗、防腐。

5 结语

环境管理和环境监察工作是防治环境污染的源头,在环境保护工作中占有重要地位,现场监察中如发现异常情况应及时采样监测,指导企业制定切实可行的整治方案,尽快消除环境污染隐患,确保环境安全,也有助于提升我国铜冶炼行业的清洁生产水平。

[1]中国有色金属工业年鉴编辑委员会.2009年中国有色金属工业年鉴[M].北京:中国有色金属工业年鉴编辑委员会,2010.

[2]陈立华.浅述铜冶炼技术发展方向及趋势[J].有色矿冶,2010(5):24-25.

[3]韩明霞,孙启宏,乔琦,等.中国火法铜冶炼污染物排放情景分析[J].环境科学与管理,2009(12):40-44.

[4]朱祖泽,贺家齐.现代铜冶金学[M].北京:冶金工业出版社,2003.

[5]环境保护部.铜冶炼污染防治最佳可行技术指南(征求意见稿)[EB/OL].[2010-09-25].http://www.mep.gov.cn/gkml/hbb/bgth/201009/t20100930-195249.htm.

[6]中华人民共和国国家发展和改革委员会.铜冶炼行业准入条件[EB/OL].[2006-07-21].http://www.sdpc.gov.cn/zcfb/zcfbgg/gg2006/t20060721-77236.htm.

[7]宋佥.蒸气间接干燥铜精矿的选择与操作[J].中国有色冶金,2009(6):7-11.

[8]中华人民共和国国家发展和改革委员会.产业结构调整指导目录(2011 年本)[EB/OL].[2011-04-26].http://www.sdpc.gov.cn/zcfb/zcfbl/2011ling/t20110426-408008.htm.

[9]肖纯.铜造锍熔炼工艺的选择及发展方向[J].铜业工程,2006(4):32-36.

[10]黄辉荣.铜锍吹炼工艺的选择及发展方向[J].矿冶,2004(13):72-75.

[11]唐尊球.铜PS转炉与闪速吹炼技术比较[J].有色金属:冶炼部分,2003(1):9-11.

[12]邓志文,黎剑华,陈静娟.我国闪速炼铜厂的清洁生产[J].有色金属:冶炼部分,2006(3):16-18.

[13]王红梅,刘四清,刘文彪.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22.

[14]张林楠,张力.铜渣的处理与资源化[J].矿产综合利用,2005(5):22-25.

[15]张邦琪,梁卫国.铜电解技术的进展[J].中国有色冶金,2007(5):12-18.

[16]姚芝茂,徐成.铜冶炼工业固体废物综合环境管理方法研究[J].环境工程,2010(28):230-234. △