高性能钻杆研究进展

赵 金,陈绍安,刘永刚,李广山

(1.中国石化西南油气分公司管具中心,四川德阳618000;2.川庆钻探川东钻具井控公司,重庆401124; 3.中国石油集团石油管工程技术研究院,西安710065) *

高性能钻杆研究进展

赵 金1,陈绍安2,刘永刚3,李广山3

(1.中国石化西南油气分公司管具中心,四川德阳618000;2.川庆钻探川东钻具井控公司,重庆401124; 3.中国石油集团石油管工程技术研究院,西安710065)*

近年来,随着酸性气田的勘探开发及特殊钻井工艺的应用,钻具失效事故时有发生,对钻具的安全性能提出了新要求。对国内外的抗硫钻杆、铝合金钻杆、钛合金钻杆等高性能钻杆的性能和特点进行了综合分析和评价,为复杂环境和服役工况下的钻具选用提供参考。针对这些高性能钻杆的性价比,提出了我国自主研发高性能钻杆的建议。

钻杆;性能;铝合金;钛合金

随着钻机性能的不断提升和发展,以及新钻井技术和钻井工艺的不断提高和应用,一些高含CO2和H2S的酸性气田以及超深油气藏资源正在被不断地发现和开发,超深井、超短水平定向井、大位移井的数量也在不断增加,对钻具安全提出了新的考验。例如,川渝气田罗家2井[1]的H2S含量高达125.53 g/m3,CO2含量106.88 g/m3;塔里木的大北气田平均井深在6 000 m以上,并含有一定量的腐蚀性介质。常规的 G105钢级、S135钢级钻杆已不能很好地满足和适应这些气田安全、高效的钻井需要,钻具失效事故时有发生[2-4]。事实表明:酸性气田开发中的腐蚀介质对钻具的威胁会给井队安全生产和人身健康带来巨大的危险和安全隐患,而超深井钻探过程中的钻具失效也会带来巨大的经济损失。例如,川渝气田罗家2井发生的钻具硫化氢应力腐蚀开裂失效和克深1井发生的钻具断裂失效事故。常规的S135钻杆已不能满足超深井和高酸性气田对钻具的高强度、高韧性和抗腐蚀服役工况和服役环境的要求,发生失效的风险性增强。针对这些复杂的钻井服役工况和服役环境以及新钻井技术和工艺,钻具产品也在不断发展,研制出了一批高性能钻杆产品[5]。

1 抗硫钻杆

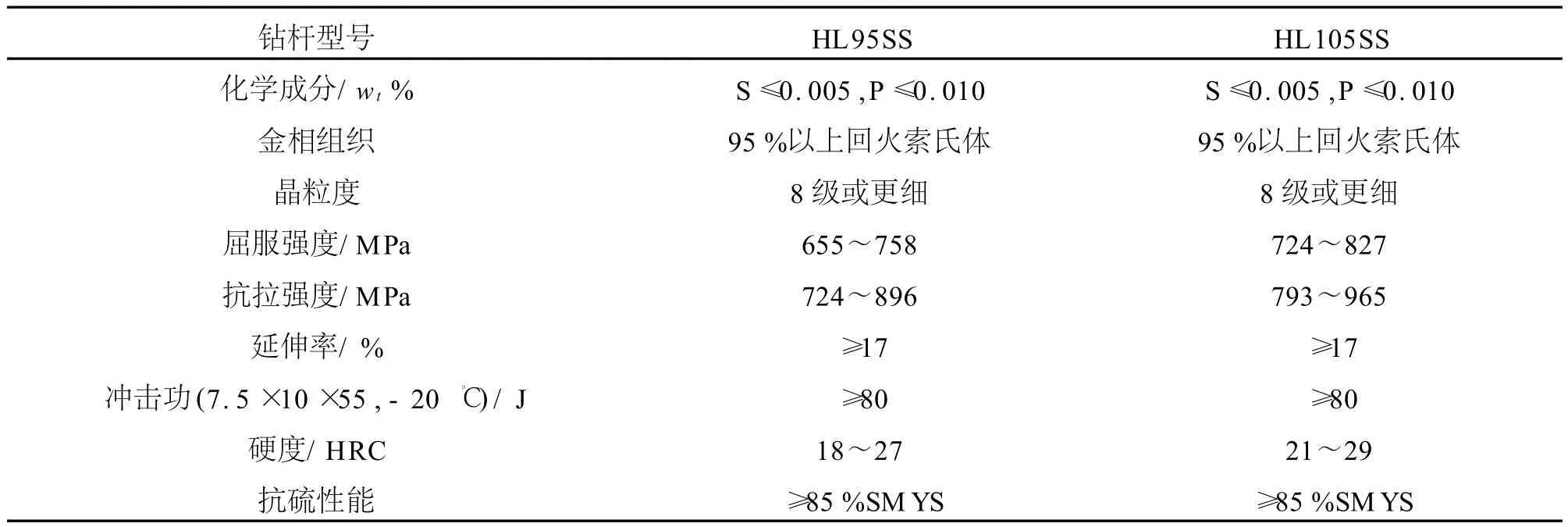

抗硫钻杆是国内目前接触最多、应用最广的一种高性能钻具,主要用于酸性气田。在一些高含H2S的油气田,由于 H2S对钻杆具有很强的腐蚀性,尤其是对高强度的钻杆。因此,抗硫钻杆在国内得到了大量的应用,从95SS钢级的钻杆直到105SS钢级的钻杆。由于材料强度的提高,必然会导致材料硬度的提高,而材料硬度的提高,对腐蚀环境的敏感性增强,发生腐蚀和应力腐蚀的风险性越高。因此,抗硫钻杆材料的强度受到了很大的限制。目前,美国格兰特钻杆有限公司研发成功了120SS钢级的抗硫钻杆,并在油田得到应用。随着我国市场对抗硫钻杆需求的增加,尤其是近几年高酸性气田的开发,例如四川的普光气田、罗家寨气田,塔里木塔中气田等区块,抗硫钻杆的需求剧增,促进了我国抗硫钻杆的研究和开发。目前,我国的抗硫钻杆技术研究已取得阶段成果,包括宝钢、渤海能克在内的多家国内钻杆生产厂家研发出95SS和105SS钢级的抗硫钻杆,并在油田得到应用。120SS钢级抗硫钻杆已在研发当中。表1为国内某钻杆生产厂家的抗硫钻杆性能。

表1 国内某钻杆厂家研发的抗硫钻杆管体性能指标

2 铝合金钻杆

从20世纪50年代起,俄罗斯开始从事铝合金钻杆的研制和推广应用,做了大量研究工作,取得了丰硕的研究成果,Samara金属冶炼厂和 Kamensk-Uralsky金属冶炼厂在当时设立研发小组,开始从事铝合金钻杆的研发工作,配备了专门用于制造不同横截面钻杆的设备,建造了用于全尺寸铝合金钻杆生产的厂房。这些研究和设计考虑了铝合金钻杆生产的基础设备,利用了铝合金钻杆的所有优点,与常规钢性钻杆,具有7个特点。

1) 降低对钻机载荷的要求,比钢性钻柱有更大的钻深能力。铝合金的密度为2.8 t/m3,钢的密度为7.8 t/m3。因此,单位长度的铝合金钻杆质量远低于常规的钢性钻杆,约为钢性钻杆的1/3,对8 000 m以上的深井,外径139 mm,壁厚10.54 mm的常规钢钻杆的质量约为300 t,而使用铝合金钻杆,钻柱质量约为100 t,因此,铝合金钻柱比钢钻柱显示出更强的钻深能力。

2) 减少起下钻过程的能耗,加快进度。一项试验结果表明:在起下钻中,用铝合金钻杆比钢钻杆节省起钻时间35%、下钻时间17%。

3) 铝合金钻柱对套管的磨损比钢钻柱轻。通常,铝合金钻柱的磨损较钢钻柱容易。但是,由于钻杆压力产生的法向压力明显比钢钻柱低,在所有其他条件都相同的情况下,铝合金钻杆的磨损比钢钻杆要低。同时,由于铝合金钻杆硬度低,耐冲蚀磨损能力差,钻井液中的研磨颗粒在钻杆内高速的循环会导致钻杆内、外壁的磨损。这种磨损在钻杆接头至钻杆的过渡区域尤其严重,而在钢钻杆中较少。

4) 铝合金钻杆由于硬度低,仅在 HB130左右,对H2S腐蚀介质不敏感,而常规的钢钻杆,例如S135钢级钻杆,其硬度在 HRC35左右,在含 H2S的介质中极易受腐蚀损坏。因此,相对于钢性钻杆,铝合金钻杆对H2S腐蚀介质的抵抗力更高。

5) 振动衰减。相对于钢,铝合金具有一个高的吸收和分散弹性振动能量的能力。俄罗斯完成的研究结果显示,铝合金钻杆具有很强的吸收弹性振动能量的能力,厚壁铝合金钻杆较钢钻杆的减震能力大约要高50%。

6) 对于交变弯曲和动应力的抵抗力,钻杆中的交变弯曲应力与材料的弹性模量成比例,在所有的其他因素都相等的条件下,铝合金钻杆和钢对应的比例为1∶2.96。

7) 铝合金钻杆材料强度随着温度的升高而降低。当温度达到氏200℃时,材料屈服强度和抗拉强度与室温相比,有明显的下降,甚至高达40%以上。

铝合金钻杆有钢制接头铝合金钻杆和全铝合金钻杆2种,如图1所示。钢接头铝合金钻杆的接头用钢材制造,杆体与接头采用快速热配装方法实施螺纹连接。目前,铝合金钻杆已列入 2009年版ISO13085国际标准,塔里木油田在国内率先引进了第1批铝合金钻杆,并进行了几口井的现场应用试验,取得了很好的效果,其他油田用户也在开始引进铝合金钻杆。

图1 铝合金钻杆的2种结构

3 超高强度钻杆

超高强度钢钻杆是为实现超深井钻井而研制的。目前,市场上可提供的高强度钢钻杆的最小屈服强度为965 MPa(140 kpsi)和1 034 MPa(150 kpsi)。140钢级钻杆使用量大约是16.8×104m,150钢级为6.1×104m。165级钢的开发使得其产品的强度质量比相比S135钻杆提高22%,仅比钛合金钻杆低15%,位于第2位,但其成本却远低于钛合金钻杆。国外某钻杆生产厂家生产的Z-140型高强度钻杆的强度质量比率为 123.3 kPa/kg/m3,比S135钻杆高出11%。

钢的延展性和刚性之比降低已成为阻碍高强度钢钻杆应用的一个重要难题。制造商已经进行了明显的改进。炼钢、轧制、热处理工艺的不断进步,为超高强度等级的材料达到更高的韧性指标提供了技术支持。

4 钛合金钻杆

用于超短半径钻井的钛合金钻杆已经研制成功。在超短半径钻井、超深井和深水钻井应用中,钛合金钻杆具有明显的优势。钛要比钢轻56%,钛合金钻杆的最小屈服强度为827 MPa(120 kpsi),比S135钢钻杆强度质量比提高了37%。目前,钛合金钻杆已用于超短半径钻井,在美国科罗多拉州,为满足曲率半径<18.3 m的老井侧钻作业的需要,国外研制了可靠性好、使用寿命长的钛合金钻杆。这种钻杆的杆体选用 Ti-6Al-4V合金制造,接头用钢材制造,杆体与接头采用快速热配装方法实施螺纹连接。杆体表面采用喷丸硬化工艺处理,杆端实施加厚处理。生产出长9.14 m,直径为«73 mm的钛合金钻杆管体与直径为«92.5 mm FR26钻杆接头配接,已成功用于美国科罗多拉州的一口曲率半径为18 m的油井的钻井作业[6]。

钛具有高抗腐蚀、冲蚀和良好的耐疲劳特性。毫无疑问,钛可以用于制造高性能的钻杆,为推动超短半径水平井和超深井的发展提供技术解决方案。但钛合金材料对疲劳缺口相当敏感,当长时间处于应力条件下时,其磨损速率极快。同时,钛合金钻杆的成本高出钢钻杆一个数量级,制造成本非常高,大约是常规钢钻杆的7~10倍。成本问题也成为钛合金钻杆在石油行业应用发展的最大问题。由于价格昂贵,在国内还没有油田用户引进钛合金钻杆[7]。

5 复合材料钻杆

复合材料钻杆是通过在卷筒上缠绕碳纤维,然后应用一种环氧基复合材料覆盖并密封而成。目前生产的复合钻杆,其成本大约是常规钢钻杆成本的3倍,但复合材料钻杆具有许多潜在的优势,包括质量轻、高的强度质量比、超高的抗腐蚀能力以及增强的抗疲劳能力。目前阻碍复合钻杆用于超长位移的大位移井、超深井和深水钻井的一个主要问题是其水力特性和效率。为了获得必要的结构特性,复合钻杆必须制造得比常规钢钻杆厚许多。根据设计参数,复合钻杆的壁厚可能要达到常规钢钻杆壁厚的2倍。这将明显降低管子内径,导致钻杆内的压力损失过大。由于水力效率的这种重要性,复合材料钻杆通常无法为超长位移的大位移井和超深井的钻井施工提供一个可行的解决方案。

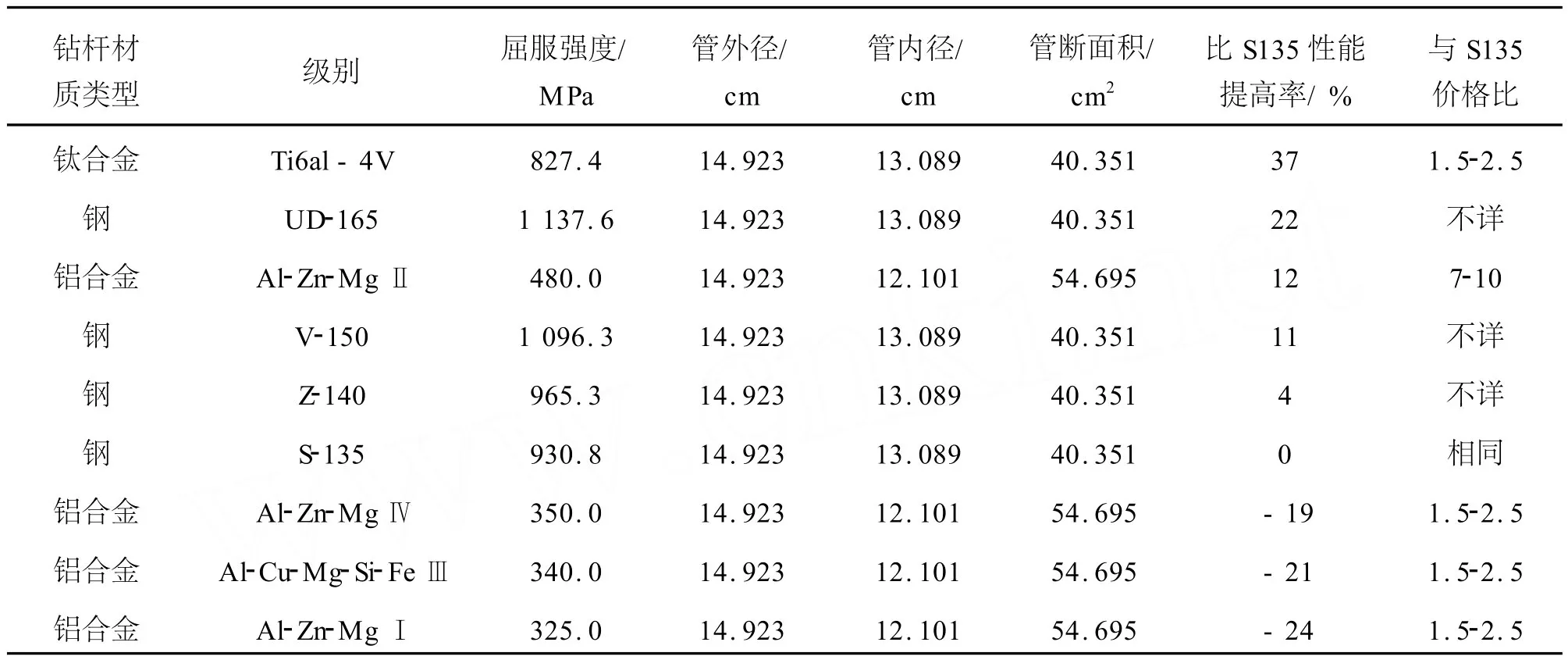

国外研究机构对几种高性能钻杆与常规的S135钢钻杆进行了性价比,如表2所示。从表中不难看出,这些高性能钻具价格都远高于常规的S135钢钻杆,同时又具有常规S135钢钻杆无法达到的高性能指标,可以满足更复杂的钻井工艺和环境工况,这也是这些高性能钻具得以存在和发展的原因。

表2 不同材质高强度钻杆的主要性能

6 结语

未来石油工业的发展是向着更深的超深井和更长位移的大位移井方向发展,从而导致石油钻杆生产厂家和材料研究机构更多地关注超高强度钢钻杆或非钢钻杆,目的是提高钻柱对新钻井工艺下的服役工况和服役环境的适应能力。抗硫钻杆、铝合金钻杆、超高强度钻杆、钛合金钻杆和复合材料钻杆等这些高性能钻杆产品,随着材料治炼工艺、热处理工艺和制造工艺的不断提高,产品性价比将不断提高,也将得到进一步的发展和应用。我国在高性能钻具的研究方面还远落后于国外的先进水平,钛合金钻杆的高成本、复合材料钻杆自身的局限性和高钢级抗硫钻杆材料的突破,使这些高性能钻具的研究在中国很难有快速的发展,铝合金钻杆和超高强度钻杆的研究将是我国高性能钻具在近几年的主要研究方向。

[1] 戴金星,胡见义,贾承造,等.关于科学安全勘探开发高硫化氢天然气田的建议[C].院士论坛,2005:112-116.

[2] 刘永刚,罗琼英,李三昌,等.硫化氢腐蚀环境下的钻具失效研究[J].石油矿场机械,2009,38(3):62-65.

[3] 王运美,张 宏.钻具失效诱因及湿 H2S环境危害探讨[J].石油矿场机械,2009,38(7):30-33.

[4] 刘永刚,陈怀高,刘文红,等.气体钻井过程中的钻具失效研究[J].石油矿场机械,2008,37(2):49-52.

[5] 魏存祥,刘海军,魏 志,等.新型高强度钻杆性能及应用[J].重庆科技学院学报:自然科学版,2008,10(4): 37-40.

[6] 张泉海.国外钛合金钻杆的研究进展[J].新疆石油科技,2006,16(3):21-24.

[7] 王永夏,张传涛,张 蓓.新型钛合金和铝合金钻杆结构安全性分析[J].石油矿场机械,2010,39(12): 31-33.

Progress on High-performance Drill Pipe

ZHAO Jin1,CHEN Shao-an2,LIU Yong-gang3,LI Guang-shan3

(1.Drilling Tools Center,Southwest Company,Sinopec,Deyang618000,China; 2.Drilling Tools and Well Control Company,Chuanqing Drilling Crop,Chongqing401124,China; 3.Research Institution ofTubular Goods,CN PC,Xi′an710065,China)

In recent years,with the acid gas field exploration and development and use of special process wells,drilling failure accidents have occurred and put forward new requirements on the safety performance of the proposed drilling.In this paper,performance and features on domestic and international resistance to sulfur drill pipe,aluminum alloy drill pipe,titanium drill pipe and other high-performance drill were comprehensive analyzed and evaluated,which refer the advice on the selection of drill pipe in different service conditions,and put forward the independent research direction on the high-performance drill pipe in China in recent years.

drill pipe;performance;aluminum alloy;titanium

1001-3482(2011)05-0096-04

TE921.2

A

2010-11-19

赵 金(1964-),男,辽宁铁岭人,工程师,主要从事石油管材应用技术研究和油田工程建设工作。