套管头卡瓦力学分析

陈若铭,陈森强,王新东,苏 涛,陈 勇,雷正义

(1.西部钻探工程有限公司克拉玛依钻井工艺研究院,新疆克拉玛依834000; 2.吉林油田公司工程技术处,吉林松原138000) *

套管头卡瓦力学分析

陈若铭1,陈森强1,王新东1,苏 涛1,陈 勇1,雷正义2

(1.西部钻探工程有限公司克拉玛依钻井工艺研究院,新疆克拉玛依834000; 2.吉林油田公司工程技术处,吉林松原138000)*

卡瓦悬挂系统是热采套管头的核心,卡瓦能否安全可靠地悬挂套管是其关键。对卡瓦悬挂套管进行了力学分析,并采用有限元法进行模拟。分析结果表明,卡瓦牙齿沿轴向承受的载荷从上到下依次降低;卡瓦牙齿沿圆周方向从中心线沿两侧面的Misses应力逐渐升高;卡瓦侧面处应力集中非常严重。提出了卡瓦结构优化建议,为卡瓦悬挂套管奠定了理论基础。

套管头;卡瓦;有限元法;应力分析;优化设计

悬挂系统是热采套管头的核心,其卡瓦不仅要保证套管的安全悬挂,而且要减少卡瓦齿韧对套管的损坏。目前采用的方法主要依据经验公式和试验进行设计,由于经验公式有其局限性,不能精确计算出套管与卡瓦所受的最大应力以及其应力分布情况[1-5]。为此,本文基于有限元软件对卡瓦和套管进行应力分析,并提出结构优化方案。

1 卡瓦受力分析

卡瓦抱紧套管柱的过程是卡瓦与管柱相互作用的过程,卡瓦卡紧管体的最初瞬间,主动力来自卡瓦。卡瓦在自重和下放冲击力的作用下经锥面的放大作用而使卡瓦将管柱在径向抱紧。在初抱紧力的作用下,相应要使卡瓦卡紧套管而不打滑,必须保证套管和卡瓦之间的摩擦力能克服套管被拉伸后的拉应力和套管自重,才能实现安全悬挂。卡瓦受力如图1所示。

在垂直方向(轴向)存在力学平衡关系为

在水平方向(径向)上,各力投影平衡,得到

式中,F1为卡瓦与锥面之间的摩擦力;F2为卡瓦与套管壁之间的摩擦力;α为卡瓦的锥角。

式中,f1为卡瓦与锥面间摩擦因数;f2卡瓦与套管壁间的摩擦因数;N1,N2为受力面的正压力,N。

将式(3)~(4)代入式(1)~(2)联立求解得到

式(5)是设计α角时必须满足的条件。

图1 卡瓦受力分析

2 悬挂套管轴向载荷

悬挂在卡瓦内的套管不仅受到轴向拉力的作用,而且受到径向压力以及卡瓦引起的弯曲力的作用。关于卡瓦抱紧状态下的管柱问题,计算方法采用美国石油学会(API)推荐的厚壁筒公式。API推荐的计算公式是假设卡瓦与管体接触压力均匀分布,并认为卡瓦段管体的变形不受两边管体的影响,其力学模型如图2所示。

图2 套管受压力学模型

根据厚壁筒的拉梅公式,计算出最大的切向应力(在内壁)为

式中,a、b分别为套管的内外半径mm;p为套管卡紧表面所承受的单位压力,MPa。

式中,K为横向载荷系数;F为管体上的轴向总载荷,N;Al为卡瓦与管体的理论接触面积,mm2。

套管的轴向拉应力为

式中,A为管壁上的横截面积,mm2。

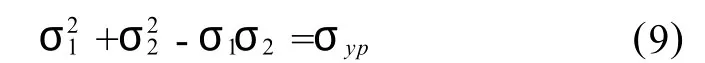

将式(6)~(8)代入能量强度理论的强度条件方程为

化简后得出

式中,σyp为套管的屈服强度,MPa;Al为卡瓦与套管的理论接触面积,Al=2πal,l为卡瓦卡紧长度, mm;K为横向载荷系数,平均取3。

按照石油机械中采用较多的第3强度理论, σ1-σ2=σyp则有

3 卡瓦有限元应力分析

3.1 几何建模

套管头卡瓦系统由套管、卡瓦等组成,在轴向载荷的作用下与套管外壁接触,卡住套管,从而构成一个静态的力学平衡系统。根据卡瓦的受力特点,3片卡瓦沿套管的圆周方向是均布的,是关于中心轴对称问题,取其中1片进行分析,如图3所示。

图3 卡瓦系统的几何模型

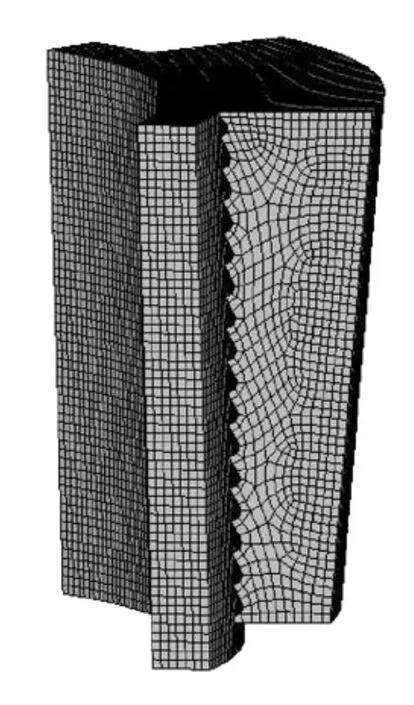

3.2 映射网格划分和接触副建造

为使卡瓦系统的接触有限元计算结果比较精确,选择了ANSYS的SOLID186单元[6]。套管材料的钢级选N80,其单元的弹性模量为2.085×105MPa,泊松比0.30,屈服强度552 MPa,抗拉强度为685 MPa。卡瓦材料为35CrMo,表面进行渗碳淬火处理,硬度达到 HRC55,表面材料单元的弹性模量取 2.35×105MPa,泊松比 0.286,抗压强度1 903 MPa。采用参数化设计语言(APDL)编程来控制上述功能选项,由编制的程序设定单元尺寸和形状,根据卡瓦系统的特点采用映射网格划分形式,如图4。

图4 卡瓦系统有限元网格划分

3.3 接触副建造

卡瓦与套管的接触属于刚性体对柔性体的接触,它们之间的接触副可以用刚性体对柔性体面与面的接触来模拟,建立套管与卡瓦之间的接触副,如图5所示。

图5 接触副的牙点组接触副

根据卡瓦系统的受力原理,其悬挂载荷来自于套管的悬重力和拉伸力,可以在其下表面施加轴向面载荷。

为提高卡瓦系统接触分析的精确性与效率,其单元划分较细,同时接触点的建模与网格划分按照实物进行创建,为实现结构的优化,采用参数化设计语言编程进行设置。

3.4 施加载荷并求解运算

图6是卡瓦与套管悬挂后的应力分析结果,可以看出卡瓦齿韧最大应力点在卡瓦边缘处,最大应力为1 202 MPa。

图6 套管与卡瓦应力云图

将计算结果与室内试验结果进行对比分析,并观察套管与卡瓦接触部位的划痕面以及深度。套管沿轴向从上至下划痕面减少,划痕变浅;沿圆周方向,从中心线沿两侧划痕逐渐清晰,这与计算分析结果相吻合;在两侧边缘上部划痕较深,说明其表面的接触应力已超过其材料的屈服应力。

4 卡瓦齿顶节点弹性径向位移分布规律

为了解卡瓦牙齿径向位移的变化规律,需推导卡瓦牙齿齿顶节点的 x方向的位移和径向位移之间的关系。卡瓦牙齿的三维几何模型如图7所示,为了叙述的方便,将卡瓦的牙齿分别进行编号,从卡瓦的顶部,向卡瓦的下部,依次编号为第1齿,第2齿,…,第6齿和第7齿。从卡瓦的侧面到对称面节点的编号顺序依次为1,2,…,n。因为坐标系 x的方向是卡瓦轴对称平面(或称起始平面)的径向方向,所以卡瓦牙上的节点位移在 x方向的投影与径向方向的位移关系为

式中,i为卡瓦牙齿的序号,i=1,2,…,7;j为卡瓦同一齿齿顶的节点号,j=1,2,…,n;URij为在第i齿上第j节点的径向位移;U Xij为在第i齿上第 j节点的x方向的位移;θj为过第j节点的轴向平面与起始平面之间的夹角。

式中,beta为1/2卡瓦牙齿顶部圆弧所对应的中心角度,(°);n为卡瓦牙齿顶部圆弧上节点数。

图7 卡瓦牙齿和节点编号规则

从图7可以看出,沿卡瓦宽度方向,除了在卡瓦侧面上的节点外,在卡瓦同一牙齿上的其余节点(即靠近对称面的节点2~6)的径向位移非常接近。只是在靠近卡瓦侧面的节点处,卡瓦牙齿顶部的径向位移急剧下降。

沿卡瓦牙齿序号方向来看,套管上对应从第1齿到第4齿有相同序号的节点,它们的Mises应力是逐渐降低的。到达第5齿以后,它们的Mises应力与前4个齿相比可以忽略不计。由此进一步说明,卡瓦的第5齿至第7齿几乎没有与套管接触承受工作载荷。套管上对应卡瓦齿顶第1齿至第4齿附近的节点的Mises应力云图如图8所示。

图8 套管上对应齿顶附近节点的弹性Mises应力分布云图

5 结论

1) 根据卡瓦系统的弹性接触有限元分析发现,卡瓦牙齿沿轴向从上到下,承受的载荷依次降低。卡瓦牙齿沿圆周方向从对称面向两侧面的Mises应力依次升高,尤其在卡瓦侧面处应力集中非常严重。

2) 建议卡瓦牙齿的结构沿轴向从上到下,其外径应该依次增大,使所有的牙齿工作时载荷趋于均匀,减少对套管的损害。同时卡瓦内径略大于套管外径0.1~0.6 mm,卡瓦在与套管接触时,避免卡瓦牙两侧的应力集中。

3) 卡瓦的参数化设计实现了结构的优化,为其他类似优化分析奠定了基础,同时也为卡瓦在其他领域的应用提供了技术参考。

[1] 赵国珍,恭维安.钻井力学基础 [M].北京:石油工业出版社,1988.

[2] 伍开松,谢 斌,杨新克.封隔器卡瓦的三维接触有限元分析[J].石油矿场机械,2005,34(6):47-49.

[3] 伍开松,翟志茂,陈森强,等.封隔器胶筒几何参数优选[J].石油矿场机械,2008,37(10):68-71.

[4] 王锡洲,王洪兵,肖利君,等.连续循环系统上卸扣卡瓦卡紧力计算方法研究[J].石油矿场机械,2009,38 (10):35-39.

[5] 高 胜,刘跃宝,常玉连,等.卡瓦承载部件相关参数分析[J].石油矿场机械,2010,39(3):28-32.

[6] 博弈创作室.ANSYS9.0经典教程[M].北京:中国水利水电出版社,2006:227-287.

Mechanics Analysis of Casing Head Slip

CHEN Ruo-ming1,CHEN Sen-qiang1,W ANG Xin-dong1,SU Tao1,CHEN Yong1,LEI Zheng-yi2

(1.Karamay Drilling Technology Research Institute,Western Drilling Engineering Co.,Ltd., Karamay834000,China;2.Department ofEngineering Technology, J ilin Oilf ield Co.,Songyuan138000,China)

The slip suspension system is the core of the thermal casing head,which is the key for whether the system can hang the casing safely.So Mechanics analysis is applied and finite element method was adopted to simulate the mechanical behavior of the slip suspension system.The result shows that the axial load of the slip teeth was reduced gradually from top to bottom and the circumference Misses Stress of the slip teeth from axis line to both sides increased gradually,especially in slip lateral face,stress concentration is very serious.Thus structural optimization proposals were put forward.The result establishes the base of safe hanging and structure optimization of the slip.

casing head;slip;finite element;stress analysis;optimization design

1001-3482(2011)05-0010-04

TE931.201

A

2010-11-12

陈若铭(1961-),男,新疆伊犁人,高级工程师,硕士,现任西部钻探克拉玛依钻井工艺研究院院长,E-mail: chenrm@cnpc.com.cn。