纵向定量控制的浓度参数整定与优化

廖一致 岳阳林纸股份有限公司 湖南 岳阳 (414002)

纵向定量控制的浓度参数整定与优化

廖一致 岳阳林纸股份有限公司 湖南 岳阳 (414002)

∶浓度在纸张纵向定量控制中非常重要,浓度前馈控制在纸张质量大闭环控制中是最重要的一个环节。生产过程中各种扰动会造成不稳定,只有通过生产实践对浓度前馈控制参数进行整定和优化,才可以抑制扰动,定量纵向控制才可以投入大闭环自动控制,才可以确保纵向定量的稳定。本文对纸张纵向定量控制原理及影响控制的因素进行了分析,主要分析了浓度死区和比例系数的确定及优化过程,帮助生产车间找到稳定生产的关键点。

造纸;控制原理;前馈控制;闭环控制;质量控制

1 纸张纵向定量控制原理

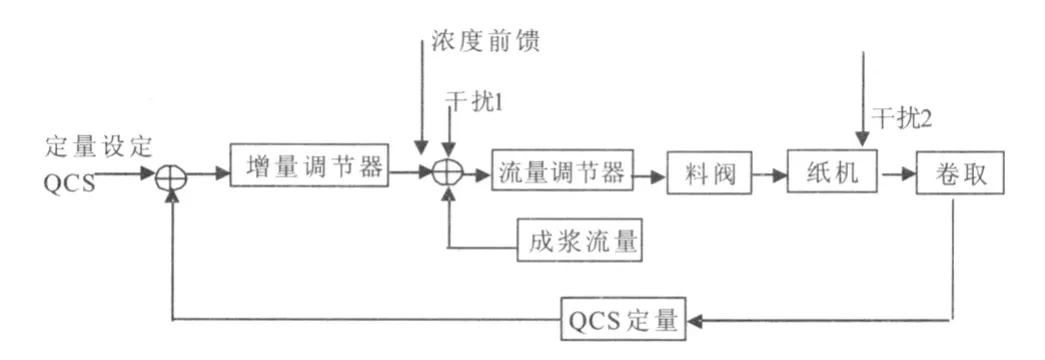

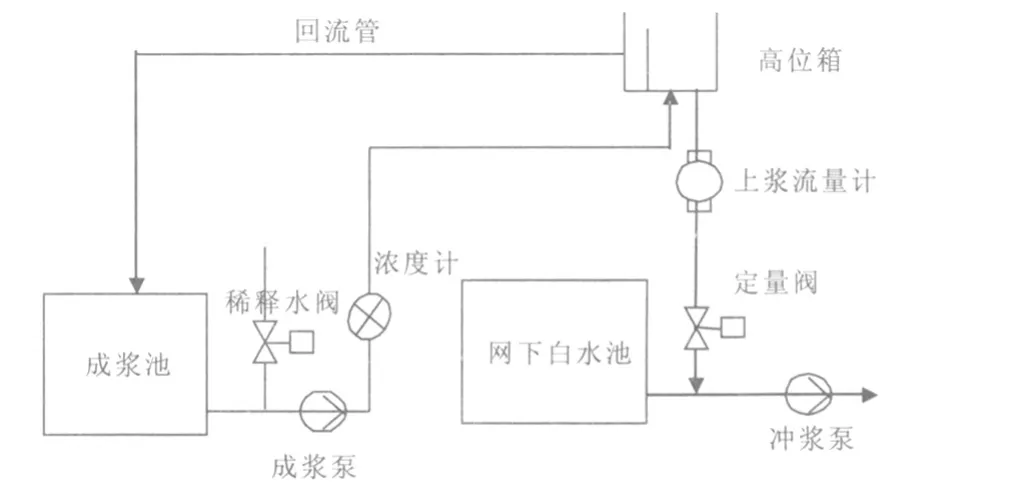

纵向定量控制原理是将定量控制与上浆流量控制组成串级调节系统:上浆流量控制作为内环回路,将定量增量控制作为外环回路,控制方框图如图1

图1 纸张纵向定量控制原理图

由图1可见,定量控制主要与上浆流量、料阀(或变频泵)、流量调节器、定量测量、增量调节器、前馈浓度等有关。将定量控制设计成串级调节,其内环回路,能快速克服流量干扰,外环能克服流送系统和纸机方面的各种干扰;由于同时具有内外两个调节功能,控制稳定而快速,控制效果更佳。由于现场干扰因素较多,要完全稳定定量的控制,除调节系统本身的作用外,还需要有很多其他措施去克服。

2 纵向定量扰动及优化分析

2.1上浆流量的波动:上浆流量的波动分两种情况,一种是实际流量真的在波动,往往与高位箱是否溢流、料阀的运行情况、冲浆泵的运行情况等有关;另一种是实际流量没有波动,是测量信号有误或受到干扰出现假的流量波动,往往与成浆池出口泵的密封性好坏(浆内带入气泡)、流量计前化学品的添加点、流量计本身、流量计信号受到强干扰等有关。不管是真波动还是假波动,对定量控制都会造成扰动,必须分析出原因相应作出处理。

2.2 填料:由于填料是造纸必不可少的成分,而填料添加不当会造成定量控制的不稳定,所以必须稳定填料加入的流量,一般采用填料回路加装流量控制回路;另外,由于损纸浆中填料会造成配入抄造后填料的波动,一般在损纸浆浓度测量时采用能检测到填料含量的微波浓度变送器,这样在配浆时就可以掌握填料的添加情况,克服填料对定量控制的影响。

2.3 留着率:克服留着率变化对定量影响的办法是通过改变助留剂的添加量来稳定留着率。

2.4 压头:流箱压头的波动一般采用控制上网浆泵的转速进行克服。上网浆泵的转速与浆网速比(由流箱压头和唇板开度算得)组成一个串级调节控制,通过内环回路将各种干扰克服。由此可见压头与上网浆泵的转速、唇板开度、流箱设计等有关,同时压头又直接影响到纸张匀度和定量控制。

2.5 车速:克服车速波动一般是电气部分采用直流或交流调速系统稳定车速,同时纸机要改变车速时QCS采用车速协调控制算法,该算法保证在车速改变过程中尽量少出或不出废品。

2.6 纸页水分:克服水分对定量控制的影响一般采用解藕算法,将水分对定量的影响用解藕的办法剔除,更高级的控制采用多种变量预估的算法。

2.7 成浆浓度的波动:为克服成浆浓度波动对定量控制的影响,一般采用在定量串级回路中加入前馈浓度控制的办法克服。

3 定量控制的浓度参数整定与优化

3.1 浓度前馈控制原理

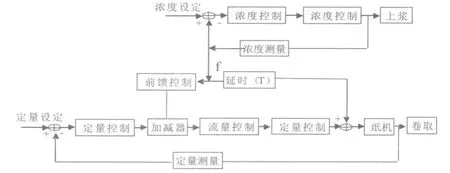

如图2所示:定量控制采用的是复合控制方式,定量控制器作为主控制回路,流量控制作为副控制回路组成串级控制,浓度有独立的单回路控制,用以稳定成浆浓度,并作为定量的前馈控制。以消除浓度对定量的扰动。

图2 定量复合控制原理图

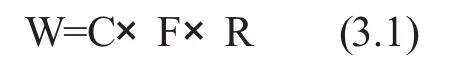

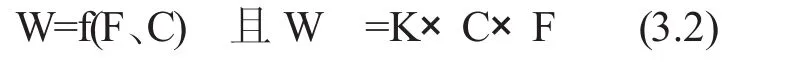

我们知道当纸机车车速一定时,纸页的单位定量为:

W:定量;

C:上浆总浓度(包括:纸浆、填料、淀粉);

F:上浆流量(包括:纸浆、填料、淀粉等);

R:网上留着率

假设:R在某一时间内为常数,即定量是浓度与流量的二元函数。

即定量与浓度、流量为线性关系。

因此理论上前馈控制器采用简单的比值控制就能完全克服浓度对定量的影响。

由于在定量控制回路中浓度与流量的相互影响很小,我们在分析时,假设浓度与流量相互没有影响,则根据不变性原理:

当浓度出现扰动时,按不变性原理在理论上利用浓度的扰动控制流量的输出,使其对定量的影响大小相等方向相反,完全可以消除浓度对定量的影响。

即:

K就是前馈控制的比例系数

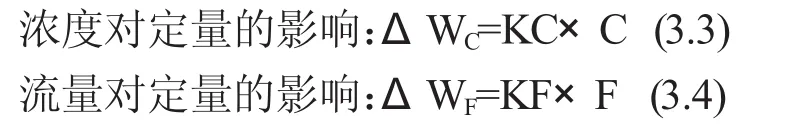

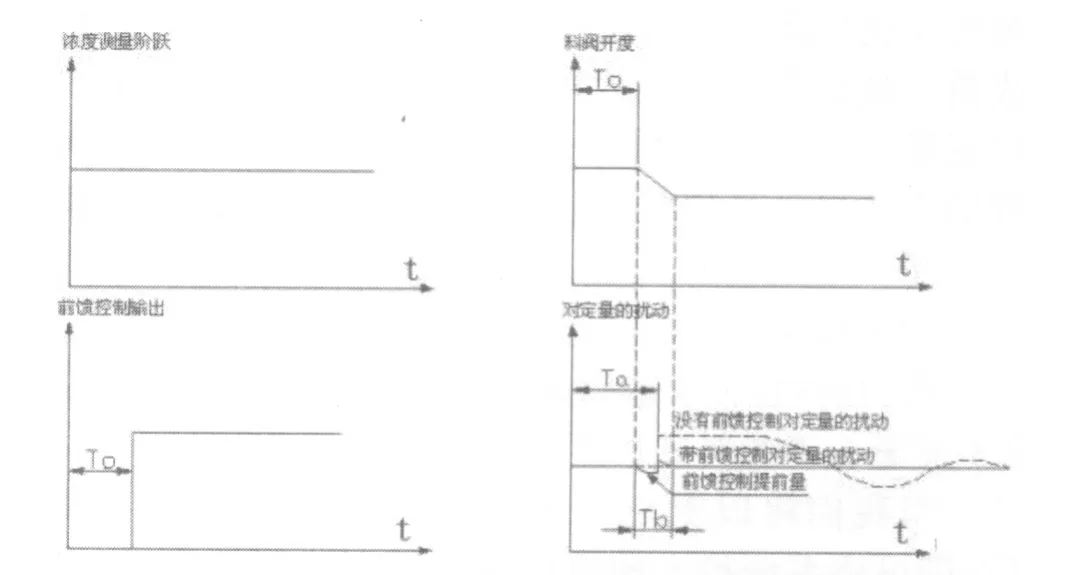

为了消除浓度对定量的扰动,确定K值的大小后还应使流量和浓度对定量的影响在作用时间上完全相同,即延迟时间T的确定,确定后则可以消除浓度对定量的影响。但在实际的控制回路中定量阀的动作相对是一个缓慢的过程,无法达到与浓度的扰动速度相比(3#机定量阀全行程时间为260秒),所以若取Ta=Tb,则总是如图3中的动态滞后补偿,控制效果不理想。因此为使浓度对定量的影响最小应取Ta=To+Tb/2(Tb∶为消除浓度对定量的扰动定量阀行程的时间),如图3中的Ta。

图3 浓度前馈作用阶跃响应曲线

3.2 定量前馈控制参数整定

3.2.1 浓度死区的确定

当成浆浓度相对稳定时,浓度测量输出信号不可能是一条直线,总是在一定的范围波动,这个输出信号的波动范围就是我们需要确定的浓度死区。因此我们可以在浓度相对稳定时观察浓度趋势图中的曲线初步确定参数浓度死区。

3.2.2 前馈控制比例系数的确定

当成浆流量相对较稳定时,观察当出现浓度不稳定时的变化量ΔC或人为给浓度一个阶跃ΔC,再从定量曲线图中观察对定量影响值ΔWC,计算出KC。用同样的方法计算出KF。则可计算出K=-KC/KF。这就是QCS系统中的参数前馈控制比例系数。

3.2.3 参数延迟时间的确定

按以上所述计算方法首先计算出扰动通道的延迟时间Ta,即从浓度测量仪表到定量控制阀之间纸浆流过的时间。再根据扰动延迟时间确定控制器延迟时间To。

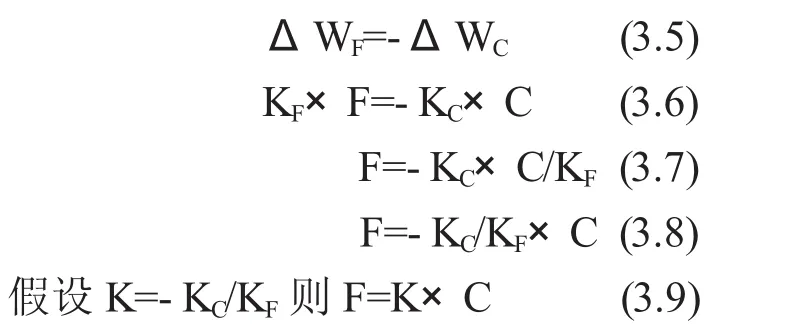

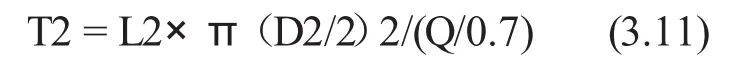

如图4所示从成浆泵出口的流量没有测量,上浆流量计是安装在高位箱出口后,因此延迟时间的确定应分二步计算。

图4 上浆系统流程图

首先根据上浆流量及工艺管径及这段管线的长度可计算出高位箱到上浆流量计之间浆流时间。

T1:时间;L1:管线长度;D1:工艺管道公称通径;Q:浓浆的流量

再假设成浆泵出口流量在高位箱有30%溢流即:上浆流量=成浆泵出口流量×70%,则可计算出成浆泵出口流量,再根据工艺管径及这段管线的长度用如上同样的方法可计算出从浓度测量仪表到高位箱之间浆流时间。

则:Ta=T1+T2。求得延迟时间参数To=Ta-Tb/2

3.3 定量前馈控制参数优化

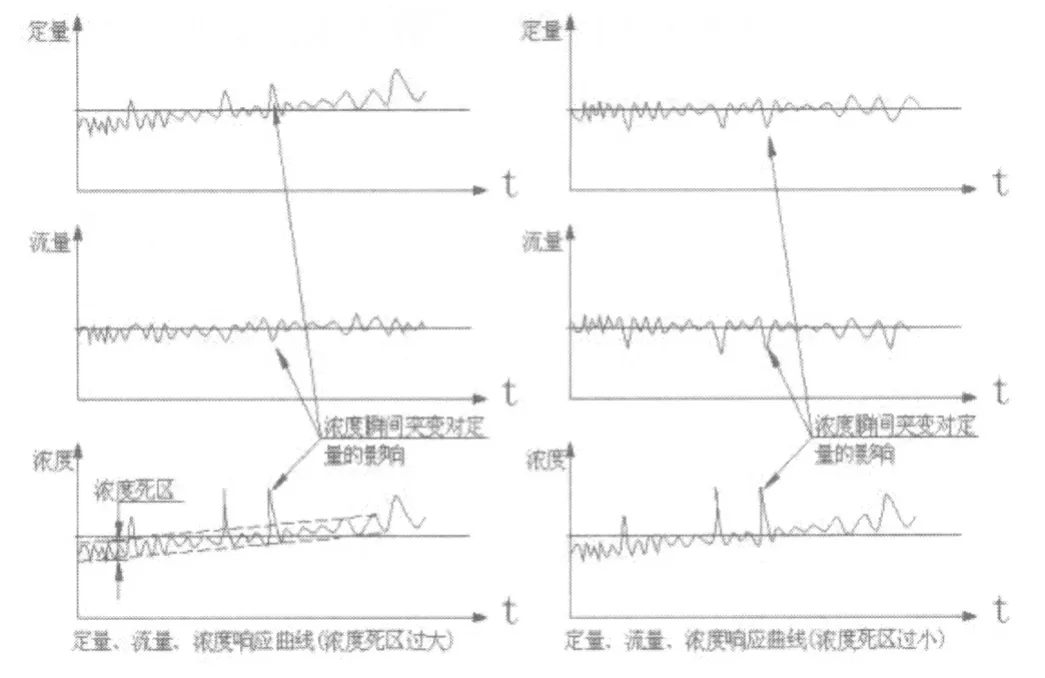

当我们将以上三个关键参数确定并输入系统后,则可将系统投入前馈控制再观察控制效果,根据使用情况不断优化控制参数使系统达到最佳的控制效果。根据图5所示QCS定量、浓度、流量响应曲线,可以看出:

当浓度在小范围内变化时,流量不跟着变化,定量曲线变化形状与浓度曲线相同,且方向相同,说明浓度死区偏大。当浓度出现瞬间突变尖峰时定量曲线变化形状与浓度曲线相同,且方向相同,也说明浓度死区偏大。

反之若当浓度在小范围内变化时,流量跟着变化且方向相反,定量曲线变化形状与浓度曲线相同,且方向相反,则说明浓度死区偏小。当浓度出现瞬间突变尖峰时定量曲线变化形状与浓度曲线相同,且方向相反,也说明浓度死区偏小。

图5 QCS定量、流量、浓度响应曲线

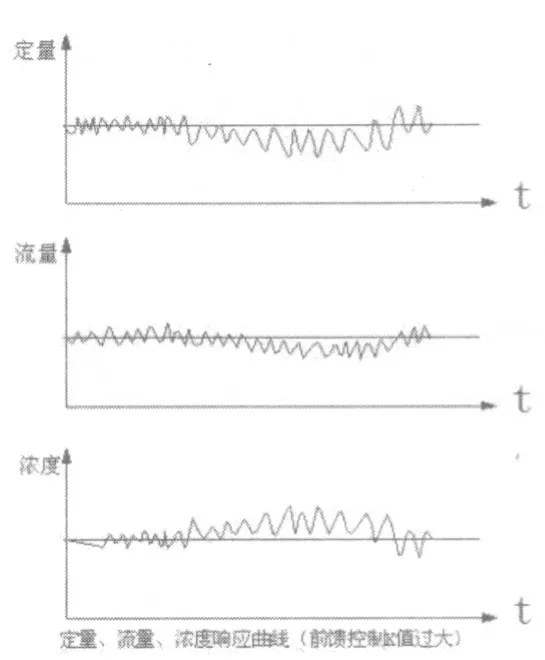

如图6所示当定量曲线变化形状与浓度曲线相同,且方向相同时,则说明前馈控制比例系数偏小,反之当定量曲线变化形状与浓度曲线相同,且方向相反,则说明前馈控制比例系数偏大。

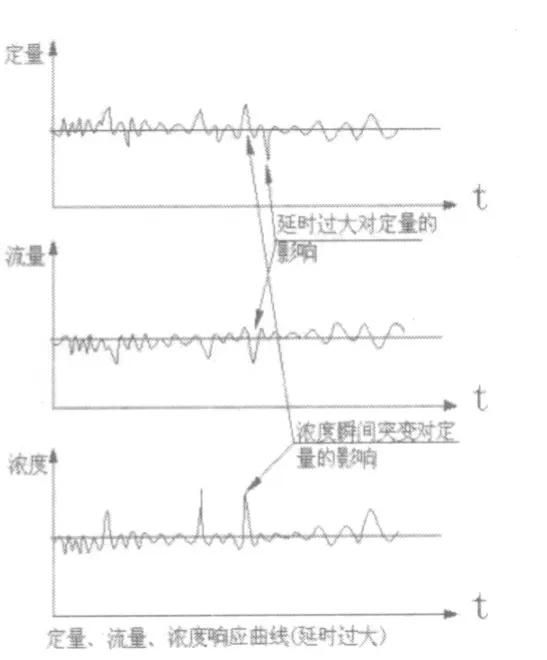

如图7所示当浓度出现瞬间突变尖峰时定量曲线变化形状与浓度曲线相同,且方向相同,但出现时间滞后,且接着又出一个形状相同,且方向相反的波形,说明延迟时间偏大,不但没能及时消除浓度对定量的影响,反而增加了二次影响。反之延迟时间偏小。

图6 前馈控制K值过大响应曲线

图7 延时过大响应曲线

3.4 参数优化前后对比分析

3.4.1 参数对比

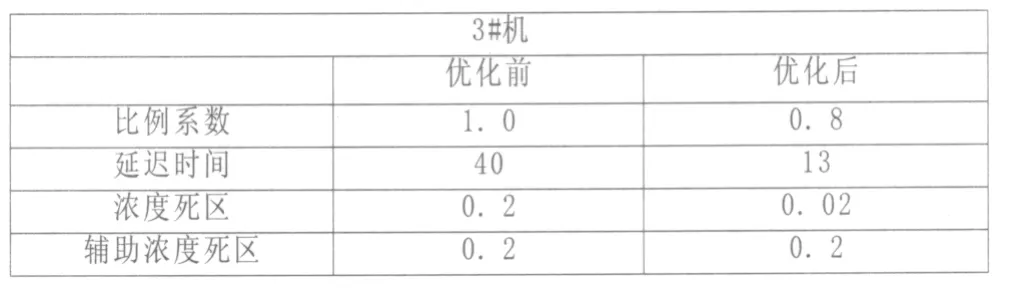

表1 优化前后参数对比

3.4.2 参数分析

控制比例值相差不大,一般不会对前馈控制能否投用有很大的影响,只会对控制精度有一定的影响。

延迟时间相差较大,当浓度缓慢变化时对前馈控制效果影响不大,但当浓度出现突变时无法克服浓度的干扰,甚至适得其反。

浓度死区相差10倍之多,这是影响浓度不能投前馈的主要原因,假设3#机生产时浓度为3.0,优化前的浓度控制死区为0.2,0.2/3.0=0.07=7%,也就是说浓度的相对值变化了7%控制系统仍不对定量控制进行调节。根据W=K×C×F,若网上留着率和上浆流量不变的情况下,则将影响定量变化7%以内前馈控制系统仍不进行调节。假设3#机生产的是定量为70g/m2的纸,则定量变化4.9g以内前馈控制系统仍不进行调节。

4 结束语

造纸是一门比较复杂的工艺,目前应用的前馈和大闭环控制等手段已得到很好的应用,正由于工艺的复杂性,控制的数学模型是相当复杂的,目前也没有一个真正用于整个纸机控制的数学模型。就是分部控制方面,纸机纵向定量前馈控制参数,对不同的纸机配置,不同的车速、不同的浓度控制范围、不同的浓度标定曲线斜率、不同的定量阀开度,参数各不相同,即使在同一台纸机上,若想控制效果很好,对不同的工艺条件,控制参数也不完全相同,工艺变化后也只有通过实验数据不断优化控制参数。

2011-9-14