铜电化学沉积在微孔金属化中的应用

杨防祖 吴伟刚 田中群 周绍民

(厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建厦门361005)

铜电化学沉积在微孔金属化中的应用

杨防祖*吴伟刚 田中群 周绍民

(厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建厦门361005)

以分布有微孔的印刷线路板(PCB)作为模板,按照PCB孔金属化工艺路线,研究乙醛酸化学镀铜和柠檬酸盐体系铜电沉积工艺在PCB微孔金属化中的应用.结果表明,乙醛酸化学镀铜和柠檬酸盐体系电沉积铜可以成功地应用于PCB微孔金属化加工工艺中.微孔化学镀铜金属化导电处理后,铜附着于微孔内壁,颗粒细小,但排列疏松且局部区域发生漏镀现象.微孔一经电镀铜加厚,镀层电阻显著下降;孔壁内外的铜沉积速率达到0.8:1.0;铜颗粒具有一定的侧向生长能力,能够完全覆盖化学镀铜时产生的微小漏镀区域;微孔内壁铜镀层连续、结构致密并紧密附着于内壁,大大增强了PCB上下层互连的导电性能.

微孔;化学镀铜;电沉积铜;金属化;印刷线路板

1 引言

电子工业、纳米技术和微机电加工技术的迅猛发展,相关的器件趋向轻、薄、短小化和多功能化.实现微加工器件导电或电子器件相互连通的工艺中,关键在于微孔金属化.非导电微孔材料的金属化,涉及活化、化学沉积铜以及可能的电沉积铜加厚等一系列复杂的工艺过程.实现微孔金属化的关键要求是:镀层结构致密、无气泡、无缝隙、厚度均匀;器件具有优良的机械韧性和导电性;基体和镀层之间结合牢固.

铜化学沉积是微孔金属化最主要的工艺之一,例如,印刷线路板(PCB)的通孔金属化、1超大规模集成电路中的硅芯片加工、2-4柔性线路板喷墨打印金属浆料后的铜加厚5,6等.以甲醛作为还原剂的化学镀铜工艺1,3发展最为成熟,应用最为广泛.但甲醛有毒且易挥发,已不能满足当前清洁生产和环境保护的要求.人们转而研究甲醛的替代还原剂,比如,次磷酸钠、二甲基胺硼烷、肼、葡萄糖和乙醛酸等,7-9其中乙醛酸因其标准氧化电位(-1.01 V)与甲醛的相近而受到广泛关注.8我实验组10-12已开发出一种新型的乙醛酸化学镀铜工艺,系统地研究了镀液组成、工艺条件对化学镀铜层性能的影响并探讨了添加剂的作用机理.该工艺具有镀液稳定、维护简单、所得镀层纯度高和电阻率低,可在较宽广的镀液浓度、温度和pH范围内工作的特点,可替代以甲醛作为还原剂的化学镀铜工艺.

微孔(如PCB微通孔)化学镀铜导电化处理后,为保证通孔的导电性能,需要电镀铜加厚.13,14PCB电沉积铜要求镀层达到亚光以上的光亮度;镀液具有高的深镀能力和均镀能力;同时也要求镀液整平性好、电流效率高、镀液易于维护等.硫酸盐酸性镀铜工艺是电镀铜加厚的主要工艺.15尽管硫酸盐酸性镀铜工艺以及近年来发展的甲基磺酸盐镀铜工艺16具有镀液深镀和整平性能好、镀层易抛光、易焊接、导电性能优良等特点,17但是铜镀层的颗粒较粗大,降低了镀层与基体的结合力和器件的导电能力.此外,酸性镀铜镀液呈强酸性,不适用于不耐酸的PCB基体,且对化学镀铜导电化层具有溶解破坏作用.2最近,我们课题组研制了一种新型柠檬酸盐体系电沉积铜工艺,18并成功实现该工艺在微机电加工中的应用.19该工艺具有电流效率高(90%)、优异的深镀(100%)和均镀能力、镀液pH值适中(7.0-8.5)、镀层颗粒细小致密等特点.

发展并应用PCB微孔金属化铜电化学沉积新技术,是非常有益的.鉴于我课题组现有的乙醛酸化学镀铜工艺和柠檬酸盐电沉积铜工艺及其特点,有必要探索它们在微孔金属化过程中的应用.因此,本文以分布有微孔的印刷线路板作为模板,按照PCB孔金属化工艺路线,首次将乙醛酸化学镀铜和柠檬酸盐体系铜电沉积工艺应用于线路板微孔金属化;采用扫描电子显微镜(SEM)分析金属化微孔镀层的特点;并测试它们的电学等物理性能.

2 工艺流程与实验条件

2.1 工艺流程

目前,已报道的PCB微孔导电化处理工艺包括化学镀铜、直接孔金属化(导电性聚合物体系、20炭黑石墨悬浮液体系21)和偏压磁控溅射14等几类工艺.综合考虑工艺的成熟程度、成本等因素,工业上目前大多采用化学镀铜来实现导电化处理.线路板微孔化学镀铜金属化及电镀铜加厚,是一复杂的过程,包括除油/整孔、微蚀、浸酸、敏化、活化、加速、化学镀铜和电镀铜等步骤.

2.2 实验条件

PCB微孔材料:酚醛树脂电路板,大小为3 cm× 3 cm.板表面覆盖一层铜膜,厚度约为30 μm;板表面也分布微孔,孔径为570 μm,深度为1660 μm.

乙醛酸化学镀铜液基本组成及工作条件:硫酸铜28 g·L-1,乙二胺四乙酸二钠32 g·L-1,乙醛酸12.6 g·L-1,氢氧化钾26 g·L-1,α,αʹ-联吡啶10 mg· L-1,亚铁氰化钾10 mg·L-1.用KOH溶液调节镀液pH值为12.5-13.5,镀液温度为35-45°C,化学镀30 min.镀液采用化学纯试剂(上海国药集团化学试剂有限公司生产)与去离子水配制.

柠檬酸盐体系铜电沉积镀液的组成和工艺条件:氯化铜16.1 g·L-1,柠檬酸钾76.6 g·L-1,氯化钾28 g·L-1,氢氧化钾16 g·L-1,硼酸30 g·L-1;pH值7.0-8.5,温度45°C,镀液机械搅拌,沉积电流密度1 A·dm-2,紫铜片为阳极.镀液采用化学纯试剂(上海国药集团化学试剂有限公司生产)与去离子水配制.

为了更准确地观测微孔截面,往微孔(化学镀铜和电镀铜加厚的样品)中注入环氧树脂加以固定,其配方和操作过程为:1 g环氧树脂中加入1滴乙二胺和1滴邻苯二甲酸丁酯.加入乙二胺和邻苯二甲酸丁酯后,粘稠的环氧树脂开始冒烟,马上用玻璃棒快速搅拌.将调成稀糊状的环氧树脂注入到已电镀加厚的PCB微孔中,静置待其凝固.凝固后的样品首先在较粗的金相砂纸(3#)上打磨,露出微孔截面,再用细金相砂纸(6#)平整,最后用0.5 μm Al2O3抛光至镜面光亮.铜是一种延展性很好的金属.打磨时,铜容易延展到截面的其它区域,从而模糊金属相、电路板和环氧树脂的界限.为此,需要对微孔截面进行微蚀.微蚀液的组成与工作条件为:10 mL·L-1醋酸和15 g·L-1氯化铵,每次浸渍15-20 s.最后采用扫描电子显微镜(日本日立,HITACHI S-4800)观察外表面和孔壁镀层的形貌.

采用上海泰明光学仪器有限公司生产的MHV-2000ZC型显微硬度计测定铜镀层的硬度(维氏硬度),负荷:100 g,负荷时间:10 s.利用江苏常州市同惠电子有限公司生产的TH2512B四探针型智能直流电阻测试仪测定印刷电路板表面和通孔镀层电阻.测试表面镀层电阻时,电流探针相距约2 cm;测试通孔镀层电阻时,电流探针尽量靠近通孔上下端的表面镀层.

3 结果与讨论

3.1 铜电化学沉积后微孔截面形貌

前期的乙醛酸化学镀铜研究10,12表明,30-45°C时,乙醛酸化学镀铜沉积速率为1.5-2.0 μm· h-1,较之于甲醛化学镀铜的沉积速率2.73 μm·h-1略慢;X射线衍射(XRD)实验结果表明,铜镀层为面心立方点阵结构的多晶铜;X射线光电子能谱(XPS)实验结果表明,镀层为单质铜且没有Cu2O的夹杂;镀层电阻率与镀液温度和pH值有关,在50°C,pH= 12.5下所得镀层的电阻率为2.4 μΩ·cm.它比纯铜的标准电阻率(1.63 μΩ·cm)要大,22却小于甲醛化学镀铜镀层的电阻率3.06 μΩ·cm.23因此,研发的乙醛酸化学镀铜工艺可以用于替代甲醛化学镀铜,进行PCB孔金属化过程研究.

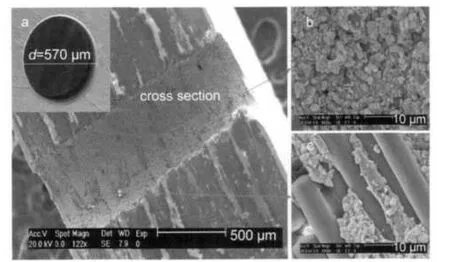

本实验中,PCB通孔的深度为1660 μm,直径为570 μm,厚径比接近3:1.化学镀铜后,PCB微孔正面和截面、孔壁及孔壁漏镀区域的形貌如图1所示.结果表明,化学沉铜30 min后,镀层呈现光亮的粉红色纯铜外观形貌;镀层致密、均匀地覆盖于PCB表面(图1a正面图);PCB通孔的大部分孔壁都沉积上一层颗粒细小但排列相对疏松的镀层(图1b);孔壁的局部区域也发生了漏镀现象(图1c).产生漏镀的原因可能是:化学镀铜时伴随剧烈的析氢过程,氢气泡黏附在微孔孔壁并形成空腔,使得孔壁与镀液隔绝并阻碍了铜络合离子向微孔中传质.因此,加强液体的流动如搅拌和溶液中加入可提高润湿性的表面活性剂,能促进铜络合离子向微孔中传质、利于微孔中的氢气泡逸出并使镀层结构致密.尽管在本实验条件下,微孔内的化学镀铜层相对疏松,但后续的电镀铜加厚过程中,铜颗粒具有一定的侧向生长能力,可以很好地弥补孔壁局部区域发生漏镀的缺陷.

图1 化学镀铜后PCB微孔正面和截面(a)、孔壁(b)及孔壁漏镀区域(c)形貌图Fig.1 Morphologies of PCB micropores at the front face and cross section(a),microporous wall(b)and its local zone without deposit(c)after copper electroless plating

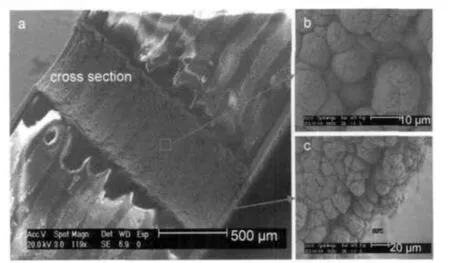

前文19关于柠檬酸盐体系铜电沉积在微机电系统的应用中,XPS研究结果表明,镀层内部为单质铜且没有杂质元素和Cu2O的夹杂;XRD研究结果表明,镀层为面心立方的多晶结构,没有其他杂质衍射峰.图2为PCB经乙醛酸化学镀铜导电化处理后,在柠檬酸盐体系铜电沉积工艺中电沉积50 min后,PCB微孔截面、孔壁及孔壁边沿的镀层形貌图.对比图1,可以发现,孔壁镀层明显加厚(图2a),镀层外观为紫铜色,颗粒呈团粒状(图2b),镀层排布紧密且无漏镀现象(图2a).这表明,电镀铜颗粒具有一定的侧向生长能力,能够完全镀覆化学镀铜时产生的微小漏镀区域.受传质作用的影响,孔口处铜镀层有明显的微观接痕(图2c),但这并不影响整个线路板上下表面的电子互联.

图2 电沉积铜50 min后,PCB微孔截面(a)、孔壁(b)及孔壁边沿(c)镀层形貌图Fig.2 Morphologies of the coatings at the cross section (a),wall(b),and edge(c)of the PCB micropores after copper electrodeposition for 50 min

3.2 电沉积时间对微孔内外铜镀层形貌的影响

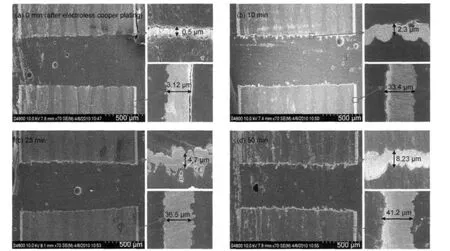

图3和图4分别为化学镀铜导电化处理后,不同电沉积时间下PCB外表面与孔壁内铜镀层的形貌.可见,不同电沉积时间下,线路板外表面和微孔内均能沉积上铜镀层,说明化学镀铜金属化层导电良好.与化学镀铜层颗粒排布疏松不同,电镀铜获得的镀层颗粒呈团粒状、排布紧密和连续,且随着电镀时间的延长,镀层厚度增加、致密性提高、颗粒尺寸明显增大.此外,由于微孔内离子传质速率较低,铜离子倾向于最高活性点放电,所以,同一电沉积铜时间下,孔壁内铜镀层的颗粒尺寸普遍大于外表面铜镀层的颗粒.

3.3 孔壁内外铜镀层的沉积速率

图5为经过化学镀铜30 min、再分别进行电沉积铜加厚10、25和50 min后,PCB微孔内外铜镀层的厚度示意图.PCB微孔内外铜镀层的厚度及其沉积速率列于表1.需要再次指出的是,本实验中采用的PCB基体(酚醛树脂)表面原本就覆盖有一层铜膜,厚度约为30 μm.结果表明,采用柠檬酸盐体系铜电沉积工艺进行微孔镀层加厚时,均能获得连续的铜镀层,但微孔内铜镀层的厚度不够均匀.镀层厚度不均匀表明电沉积铜工艺有待进一步改善.它也可能与微孔是通过机械钻孔形成的有关.钻孔加工中,在局部会产生很大的热量,软化树脂,使得微孔内壁表面状态不均匀(活性点位不均匀)和不平整并产生钻污,导致化学镀铜和加厚铜镀层不够光滑和平整.此外,铜层紧密地附着于微孔内壁,说明铜层与微孔孔壁结合力优良.

随着铜电沉积时间延长,PCB表面和孔壁镀层厚度增加.电沉积50 min后,表面镀层增厚10.0 μm,孔壁镀层增厚7.73 μm.表1平均沉积速率的计算结果表明,在PCB微孔的厚径比接近3:1的条件下,表面和孔壁镀层的平均沉积速率相当接近(表面:0.20 μm·min-1;孔壁:0.16 μm·min-1).这一结果说明柠檬酸盐体系铜电沉积工艺具有良好的深镀能力,可应用于PCB的微孔电沉积加厚.

3.4 铜镀层电阻和显微硬度

图3 化学镀铜后不同电沉积时间下PCB外表面铜镀层形貌Fig.3 Morphologies of the copper coatings on the PCB outer surface at different electrodeposition time after electroless copper platingt/min:(a)0,(b)10,(c)25,(d)50

图4 化学镀铜后不同电沉积时间下PCB微孔内铜镀层形貌Fig.4 Morphologies of the copper coatings on the microporous wall of the PCB at different electrodeposition time after electroless copper platingt/min:(a)0,(b)10,(c)25,(d)50

图5 不同电沉积时间下PCB微孔内及外表面镀层的厚度Fig.5 Thickness of the copper coatings on the microporous inner wall and outer surface of the PCB at different electrodeposition timet/min:(a)0,(b)10,(c)25,(d)50

表1 不同电沉积时间下PCB外表面和孔壁内镀层的厚度及沉积速率Table 1 Deposition rate and thickness of the deposits on the outer surface and microporous inner wall of the PCB at different electrodeposition time

表2 微孔内外铜镀层的显微硬度和电阻Table 2 Microhardness(Hv)and resistance(R)of the copper deposit on the outer surface and microporous inner wall of the PCB

金属的电阻率是由其纯度、密度和晶体结构决定的.电沉积铜是多晶结构,其晶界数量极大地影响着铜的电阻率.金属的硬度与其晶粒尺寸及晶格缺陷等有关.晶粒尺寸小、缺陷密度大,则金属的硬度高.24铜镀层的硬度和电阻测试结果列于表2.结果表明,随着电沉积时间延长,线路板表面铜镀层的硬度逐渐提高并趋于一稳定值.因为PCB基体本身覆盖有一厚度约为30 μm的铜膜,所以经过电镀铜加厚,PCB表面铜镀层的电阻基本不随电镀时间而改变.这表明电镀铜加厚对印刷电路板表面镀层的电阻影响不大.微孔化学镀铜金属化后,一经电镀铜加厚,即呈现显著下降的镀层电阻.这显然归因于化学镀铜层不仅薄,而且疏松;而电镀加厚后的铜层不仅厚、结构连续致密且颗粒较为粗大所致.虽然在镀层电阻的测量过程中,可能存在不能忽略的接触电阻变化等人为测量误差,但微孔铜镀层电阻的变化趋势是可信的.

4 结论

发展并应用PCB微孔金属化铜电化学沉积新技术,是非常有益的.借助我课题组现有的乙醛酸化学镀铜和柠檬酸盐电沉积铜工艺及其特点,初步实现这两个工艺共同应用于线路板微孔金属化.乙醛酸化学镀铜可以用于PCB微孔金属化;柠檬酸盐电沉积铜可以用于微孔铜金属化层的加厚.本文工作可为微孔金属化新技术的应用提供参考.

微孔化学镀铜金属化导电处理后,微孔内壁铜颗粒细小、排列疏松且局部区域发生漏镀现象.电镀铜颗粒具有一定的侧向生长能力,能够完全覆盖化学镀铜时产生的微小漏镀区域;电镀铜工艺表现出良好的微孔深镀能力,孔壁内外的铜沉积速率达到了0.8:1.0.通过电镀铜加厚,可得到连续的、结构致密的孔壁铜镀层,大大增强了印刷电路板上下层互连的导电性能.乙醛酸化学镀铜及柠檬酸盐电沉积铜在微孔金属化中的应用,仍需进一步完善;它们与传统工艺(甲醛镀铜和酸性镀铜)的比较,有待后续实验考察.

(1) Steinhauser,E.Circuit World 2010,36(3),4.

(2) Cho,S.K.;Lim,T.;Lee,H.K.;Kim,J.J.Journal of the Electrochemical Society 2010,157,D187.

(3) Lee,C.H.;Kim,A.R.;Koo,H.C.;Kim,J.J.Journal of the Electrochemical Society 2009,156,D207.

(4)Chou,Y.H.;Sung,Y.;Liu,Y.M.;Pu,N.W.;Ger,M.D.Journal of the Electrochemical Society 2008,155,D791.

(5) Huang,S.C.;Tsao,T.C.;Chen,L.J.Journal of the Electrochemical Society 2010,157,D222.

(6) Moebius,A.;Elbick,D.;Weidlich,E.R.;Feldmann,K.; Schuessler,F.;Borris,J.;Thomas,M.;Zaenker,A.;Klages,C.P. Electrochimica Acta 2009,54,2473.

(7)Yang,F.Z.;Yang,B.;Lu,B.B.;Huang,L.;Xu,S.K.;Zhou,S. M.Acta Physico-Chimica Sinica 2006,22,1317. [杨防祖,杨 斌,陆彬彬,黄 令,许书楷,周绍民.物理化学学报, 2006,22,1317.]

(8) Honma,H.Journal of the Electrochemical Society 1994,141, 730.

(9) Steinhaeuser,E.;Stamp,L.;Brandt,L.Circuit World 2010,36 (2),20.

(10) Shen,D.D.Study on the Process and Mechanism of Electroless Copper Deposition Using GlyoxylicAcid as ReducingAgent. Master Dissertation,Xiamen University,Xiamen,Fujian,2007. [申丹丹.乙醛酸化学镀铜的工艺与机理研究[D].福建厦门:厦门大学,2007.]

(11)Wu,L.Q.;Yang,F.Z.;Huang,L.;Sun,S,G.;Zhou,S.M. Electrochemistry 2005,11,402.[吴丽琼,杨防祖,黄 令,孙世刚,周绍民.电化学,2005,11,402.]

(12) Shen,D.D.;Yang,F.Z.;Wu,H.H.Electrochemistry 2007,13, 67. [申丹丹,杨防祖,吴辉煌.电化学,2007,13,67.]

(13)Zheng,T.J.;Gong,Z.Q.;Chen,B.Z.;Yi,D.Q.;Li,X.H. Materials Review 2003,17(4),11. [郑推杰,龚竹青,陈白珍,易丹青,李新海.材料导报,2003,17(4),11.]

(14) Yu,F.B.;Feng,L.M.;Xia,X.H.;Geng,Q.J.Electroplating and Finishing 2009,28(1),30.[余凤斌,冯立明,夏祥华,耿秋菊.电镀与涂饰,2009,28(1),30.]

(15) Wang,S.N.;Wang,Z.L.Plating and Finishing 2008,30(12), 24. [王劭南,王增林.电镀与精饰,2008,30(12),24.]

(16) Hasan,M.;Rohan,J.F.Journal of the Electrochemical Society 2010,157,D278.

(17)Liu,L.W.;Wu,Q.Y.;Lu,B.L.;Yang,Z.Q.Plating and Finishing 2004,26(5),13. [刘烈炜,吴曲勇,卢波兰,杨志强.电镀与精饰,2004,26(5),13.]

(18)Yang,F.Z.;Wu,W.G.;Jiang,Y.F.;Tian,Z.Q.;Yao,S.B.;Xu, S.K.;Chen,B.Y.;Zhou,S.M.AnAlkaline Non-cyanide Copper Plating Bath on Steel Substrate and Prepare Method. CN Patent 101 665 962A,2010-03-10.[杨防祖,吴伟刚,蒋义锋,田中群,姚士冰,许书楷,陈秉彝,周绍民.一种钢铁基底上碱性无氰镀铜电镀液及其制备方法:中国,CN101 665 962A [P].2010-03-10.]

(19)Wu,W.G.;Yang,F.Z.;Luo,M.H.;Tian,Z.Q.;Zhou,S.M. Acta Physico-Chimica Sinica 2010,26,2625. [吴伟刚,杨防祖,骆明辉,田中群,周绍民.物理化学学报,2010,26,2625.]

(20) Nawafune,H.;Kanai,T.;Mizumoto,S.;Selta,M.Plat.Surf. Finish.1998,85,52.

(21) Pendleton,P.Process for Preparing Nonconductive Substrates. US Patent 5 015 339,1991-05-14.

(22) Zhang,Y.C.;Hu,R.N.;Xiang,R.Electroplating Handbook (book A),2nd.ed.;National Defence Industrial Press:Beijing, 1997;pp 79-80,1198-1200.[张允诚,胡如南,向 荣.电镀手册(第二版,上册).北京:国防工业出版社,1997:79-80, 1198-1200.]

(23)Yang,F.Z.;Yang,B.;Huang,L.;Xu,S.K.;Yao,G.H.;Zhou,S. M.Plating and Finishing 2008,30(8),12.[杨防祖,杨 斌,黄 令,许书楷,姚光华,周绍民.电镀与精饰,2008,30(8), 12.]

(24) Jiang,L.Q.;Sun,W.;Zheng,J.W.Materials Science and Technology 2008,16,593.[姜力强,孙 微,郑精武.材料科学与工艺,2008,16,593.]

May 27,2011;Revised:July 6,2011;Published on Web:August 1,2011.

Application of Copper Electrochemical Deposition for the Metallization of Micropores

YANG Fang-Zu*WU Wei-Gang TIAN Zhong-Qun ZHOU Shao-Min

(College of Chemistry and Chemical Engineering,State Key Laboratory of Physical Chemistry of the Solid Surfaces, Xiamen University,Xiamen 361005,Fujian Province,P.R.China)

According to established routes for the microporous metallization of printed circuit boards (PCB),electroless copper plating using glyoxylic acid as a reducing agent and copper electroplating in a citrate bath were used for microporous metallization with PCB distributing micropores as a template.The results show that electroless copper plating using glyoxylic acid as a reducing agent and copper electroplating in a citrate bath can be successfully applied to the microporous metallization of PCB.After an electric conducting treatment of the micropores by electroless copper plating the copper deposited as fine grains and attached to the inner walls of the micropores.The copper deposit was also found in the loose grain arrangement and the leak plating area.Immediately after thickening treatment by copper electroplating,the resistance toward the copper coating of the inner wall decreased notably.The ratio of the copper electroplating rates at the inner and outer micropores was found to be 0.8:1.0.The copper electrodeposit fully covered the surface of the inner wall including the leak plating area,which means that the electroplated copper grains have a certain sideway growing ability.The copper coating on the inner wall was continuous,compact,and adhesive.This coating highly enhanced the conductivity of the interconnected PCB.

Micropore;Electroless copper plating;Copper electroplating;Metallization; Printed circuit board

∗Corresponding author.Email:fzyang@xmu.edu.cn;Tel:+86-592-2185957;Fax:+86-592-2181436.

The project was supported by the National Natural Science Foundation of China(20873114,20833005,21021002)and National Key Basic Research Program of China(973)(2009CB930703).

国家自然科学基金(20873114,20833005,21021002)和国家重点基础研究发展规划项目(973)(2009CB930703)资助

O646