采煤机壳体热变形问题研究

李金玲

采煤机壳体热变形问题研究

李金玲

金属材料在加工中,会因受到各种热变形的影响而使零件的精度发生变化而产生误差,这直接影响到工件质量的好坏。通过热变形对采煤机壳体的影响以及危害,对热变形进行了分析,指出热变形产生的原因,提出了如何减少热变形的方法。

壳体;热变形;影响

采煤机的壳体结构十分复杂并且体积大,在铸造和加工的过程中产生的热变形严重影响了其使用性能及使用寿命。壳体为铸钢件,在铸造过程中易产生变形,变形原因既有铸钢件结构的原因,也有工艺控制不当的原因。生产中往往因壳体铸钢件出现过大变形造成产品报废。一旦出现这种情况将造成很大的经济损失。而热变形大大降低了机械的加工精度,并且还降低了加工效率,直接影响到壳体的好坏,特别是薄煤层采煤机的壳体所采用的箱体是整体结构铸造,体积大,这就大大加深了加工的难度,这种结构在铸造时由于体积大往往变形也就大。因此本文结合诸多因素找到如何减少壳体热变形的方法。

1 热处理变形

采煤机的壳体首先都是通过铸造的方式获取,但是铸造的力学性能比较差,而热处理通过改变钢的组织结构,获得所需要性能的一种工艺。所以热处理是解决这种问题必不可少的一个步骤。

热处理可以提高零件的强度、硬度、韧性、弹性、耐磨性、耐蚀性,还可以改善壳体的切削性能,使之易于加工;热处理是改善材料的工艺性能、保证产品质量、延长使用寿命、挖掘材料潜力不可缺少的工艺方法,但是热处理过程中会产生一定的变形,这种变形可以在一定程度上加以控制和减小,但是不能够完全避免。热处理中,产生缺陷的原因可能有工艺不当、操作不当、设备和环境条件不合适等,要避免这些缺陷首先要了解这些热处理缺陷产生的原因对其进行分析。热处理缺陷中最常见的就是热处理变形,这种变形有尺寸变形和形状变形。而当铸件在凝固之后的继续冷却过程中,其固态收缩受到阻碍,铸件内部将产生内应力,这些内应力有时是在冷却过程中暂时存在的,有时则一直保留到室温,这时产生的则称之为残余内应力。这些铸造产生的内应力是铸件产生裂纹和变形的原因。要解决这些问题只能采用相应的方法尽量减小变形量,这也是最好的解决方法。壳体这种大的工件采用退火处理来降低钢的硬度,以利于切削加工,提高钢的塑性和韧性;防止产生裂纹,同时使钢获得所需的力学性能。

1.1 通过温度的控制减小变形。首先可以降低工艺温度,工件的高温强度损失相对减少,塑性抗力增强,这样壳体的综合能力增强,变形减小;其次可以使工件加热和冷却的温度区间减少,使壳体的各个部位温差降低,由此而导致的热应力和组织应力也相对减少,使变形减小;最后减少热处理工艺时间,则工件的高温蠕变时间减少,也可以使变形减小。

1.2 合理使用冷却方法,尽量采用预冷的方式使工件分级冷却。特别对于壳体这种复杂的工件,利用等温淬火能很大程度上减少变形。由于在壳体冷却过程中薄厚程度不同,冷却的速度也不同,以至于在同一时期内铸件各部分收缩不一致引起了热应力,热应力使壳体的厚壁受拉伸,薄壁受压缩,壳体的壁厚差别越大、合金线收缩率越高、弹性模量越大,热应力越大。所以在设计的时候尽量保持壳体壁厚一致,保持壳体上孔和筋的对称,在铸造工艺上应采用同时凝固原则,以便冷却均匀;如果不可避免的薄厚不一致,也可以采用将浇口开在薄壁处,使薄壁处铸型在浇注过程中的温升比厚壁处高,因而可补偿薄壁处的冷却快的现象。有时为增快厚壁处的冷却,还可在壁厚处安放冷铁,这样可以有效的减少变形量。

1.3 时效处理方法。壳体在铸造完成后如果发生变形,这个变形会使其内应力有所减缓,但并未彻底去除,这样的壳体经机械加工后,由于内应力的重新分布,还将缓慢地发生微量变形,使零件丧失了应有的精确度。所以有时可以进行时效处理,来防止变形。有三种时效方法可以供我们来选择。自然时效是将铸件置于露天场地半年以上,使其缓慢地发生变形从而使内应力消除,但是自然时效时间长并且占用场地,可以采用人工时效或振动时效。人工时效是将铸件加热到500~650℃进行去应力退火,它是一种能够快速降低铸件内应力的退火工艺。而振动时效相比人工时效则可节约能源90%以上,提高抗变形能力30%以上,尺寸稳定性提高30%以上,疲劳寿命提高20%以上;处理时效通常只需15~45分钟,不分场地,不受工件尺寸、形状、重量等限制,可插在任何工序之间进行处理。可以根据实际的情况来选取何种时效处理方法。时效处理宜在粗加工之后进行,以便将粗加工所产生的内应力一并消除。

2 切削热和摩擦热变形

2.1切削热是指在切削过程中所消耗的能量有很大一部分转变成了热能。大量的切削热使得切削的温度升高,从而影响刀具前刀面上的摩擦因数、刀具的磨损、积屑瘤的形成和消退、工件的精度以及质量等。切削的过程中产生的热通过切屑、工件、刀具和周围的介质传导,各部分所占的热量随不同的工件材料、刀具材料、切削用量及加工方法而不同。切削加工中由于切削热的存在十分不利:切削热传入工件时,使工件的温度升高,产生热变形,影响加工精度;切削热作用在刀具上时,加剧了刀具的磨损,也有可能使刀具丧失切削能力。若想减少这种因素的影响,首先就要减少切削热的产生,改善其散热条件,主要措施就是要选择合理的切削用量和刀具角度,选择合适的切削液及降温方式等。

2.2摩擦热主要是因为机床中的各个部件间由于传动会产生一定的摩擦,这样就会产生一定的热量,又由于这些热量会产生在机床的某个不定的部位,发生局部温升,这就破坏了机床原有的热平衡以及机床的加工精度,引起了加工误差。

2.3 壳体在机床上加工的时候也会由于各个方面产生的热量发生变形。机床同时受到内部和外部热量的影响。内部的热量主要来源于机床内部的各个部件间的传动时产生的摩擦,而外部热源则与机床所处的环境有关。机床长时间运转,由于机床内的齿轮、轴承等长时间工作,产生过多的热量致使主轴也会发热抬高或倾斜,这对加工精度有很大的影响,使工件的尺寸产生误差。机床的床身也会由于长时间工作,床身上表面比床身的底面温度高而形成温差,因此床身将产生弯曲变形,床身导轨的直线性明显受到影响发生直线度误差,从而影响加工精度。刀具长时间的运转,刃部温度升高,刀具也会发生变形。如图所示。

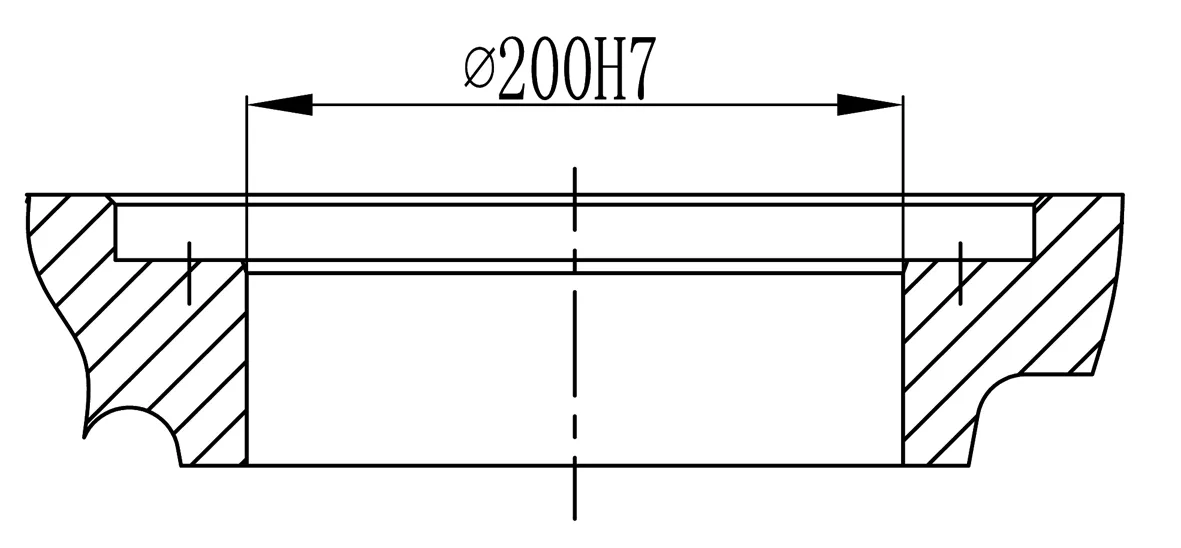

图为采煤机的截割部与电机花键连接的孔,Φ200的尺寸是安装轴承的尺寸,要求一定的精度等级,例如:在加工这个Φ200的孔时如果刀具由于长时间运转,刃部的温度升高,刀具的伸长量增加,工件受热膨胀,切削时

实际背吃刀量减小,此时的孔最后加工后的尺寸将会偏大,最后造成在安装的时候偏心,这就使机器在使用的时候产生噪声,并减少其使用寿命。尽量避免此种情况的发生就要使机床运转一段时间之后,待各部件间的温度达到平衡状态并选择合适切削液,此时的误差会降到最低。

3 结语

综上所述,若想保证壳体的质量就应该控制升温的问题。减小变形首先应在铸造的时候把好关,提高热处理工艺减小变形;其次就是在加工的时候采取良好的降温方式,机床要采取良好的冷却方式,减小摩擦和提高润滑,也可以使用合适的冷却方式对润滑油和切削液进行强制冷却,使机床和刀具减少发热;尽量保持室内恒温,减少温差使机器达到热平衡后再进行加工;选择合适的刀具及加工方法,最后达到减小变形的目的。

[1]刘晔东.热处理变形浅析[J].机械工人:热加工,2007(10):16.

[2]邓文英.金属工艺学(第四版)[M].北京:高等教育出版社,2000.

[3]熊良山,严晓光,等.机械制造技术基础[M].武汉:华中科技大学出版社,2007.

[4]刘会霞.金属工艺学[M].北京:机械工业出版社,2007.

ClassNo.:TH161.4DocumentMark:A

(责任编辑:郑英玲)

AnalysisofthethermaldeformationoftheCoalMimingMachineShell

Li Jinling

When the metallic parts are processed, they would result in the errors due to various thermal deformations which directly affects the quality of the parts .The paper analyzes the effect resulted from the thermal deformation on the coal mining machine shell and tries to indicate the reasons of the thermal deformation . It provides some solutions to eliminate the thermal deformation.

shell;thermal deformation;impact

李金玲,助理工程师,鸡西煤矿机械有限公司,黑龙江·鸡西。邮政编码:158100

1672-6758(2011)11-0063-2

TH161.4

A