用于倒装芯片的铜球凸点制作技术研究*

于金伟,游风勇

(潍坊学院,山东 潍坊 261061;潍坊市留学人员回国工作办公室,山东 潍坊 261061)

0 引言

随着轻量化、薄型化、小型化、I/O端数的增加以及功能多样化的发展,传统的封装技术已不能满足高密度的要求,倒装芯片封装技术正在逐步取代引线键合的位置。所谓倒装芯片技术,是指半导体裸芯片有源面朝下,直接与印刷电路板或芯片载体基板进行连接[1],芯片上的输入/输出端子和基板之间的互连通过芯片上的凸点结构和一般制作在基板上的焊接材料相互作用来实现。从图1和图2可以看出,这种技术避免了多余的工艺步骤,与传统引线键合互连技术相比具有明显的优势。

(1)尺寸小、薄,重量更轻。

(2)密度更高,使用倒装焊技术能增加单位面积内的I/O数量。

(3)性能提高,短的互连减小了电感、电阻以及电容,信号完整性、频率特性更好。

(4)散热能力提高,倒装芯片没有塑封体,芯片背面可用散热片等进行有效的冷却,使电路的可靠性得到提高。

(5)倒装凸点等制备基本以圆片、芯片为单位,较单根引线为单位的引线键合互连来讲,生产效率高,降低了批量封装的成本。

图1 传统引线键合互联技术

图2 倒装凸点互连技术

在近几年中,金丝引线键合成本的不断提高也促进了倒装芯片的更快发展。微电子行业为降低成本、提高可靠性,必将寻求工艺性能好、价格低廉的金属材料来代替价格昂贵的金,众多研究结果表明铜是金的最佳替代品,铜丝球焊具有更多优势。

(1)价格优势

引线键合中使用的各种规格的铜丝,其成本只有金丝的1/3-1/10。

(2)电学性能和热学性能

铜的电导率为0.62(μΩ/cm)-1,比金的电导率0.42(μΩ/cm)-1大,同时铜的热导率也高于金,因此在直径相同的条件下铜丝可以承载更大电流。

(3)焊点金属间化合物

对于金引线键合到铝金属化焊盘,对界面组织的显微结构及界面氧化过程研究较多,其中最让人们关心的是“紫斑”(AuA l2)和“白斑”(Au2A l)问题,并且因Au和A l两种元素的扩散速率不同,导致界面处形成柯肯德尔孔洞以及裂纹。降低了焊点力学性能和电学性能[2],对于铜引线键合到铝金属化焊盘,研究的相对较少,Hyoung-Joon Kim等人[3]认为在同等条件下,Cu/A l界面的金属间化合物生长速度比A u/A l界面的慢10倍,因此,铜球凸点的可靠性要高于金球凸点。1992年8月,美国国家半导体公司开始将铜丝球焊技术正式运用在实际生产中去,但目前铜球凸点运用的依然很少,主要是因为铜球凸点技术面临着一些难点:①铜容易被氧化,键合工艺不稳定;②铜的硬度、屈服强度等物理参数高于金。键合时需要施加更大的超声能量和键合压力,因此容易对硅芯片造成损伤甚至是破坏。

本文采用热压超声键合的方法,实现了Cu引线键合到A l-1%Si-0.5%Cu金属化焊盘,考察了铜球凸点在200℃老化过程中的界面组织演变情况,铜球凸点力学性能变化规律,铜球凸点剪切失效模式,分析了铜球凸点不同失效模式产生的原因及其和力学性能的相关关系。

1 试验方法及材料

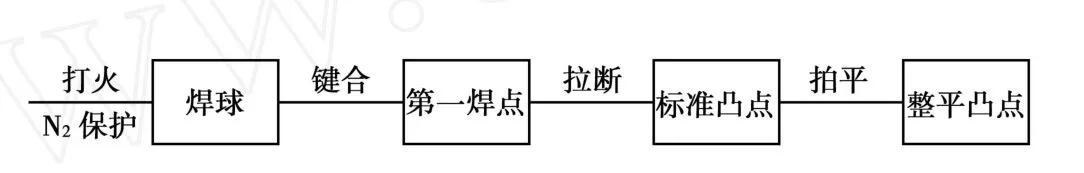

这种工艺直接用铜丝引线制作铜球凸点,通过超声热压使铜球凸点与芯片上的焊接区金属(铝盘)形成分子间的键合。铜球凸点的制备不同于常规的引线键合工艺,其制作流程如图3所示。

图3 铜球凸点的制作流程

首先,在毛细管的顶部形成焊球时,增加了一套防氧化保护装置,为烧球过程和键合过程提供可靠的还原性气体保护,即在一个悬空管内充入N2,确保在成球的一瞬间与周围的空气完全隔离,以防止焊球氧化。之后毛细管降低使焊球与芯片焊接区相接触,此时在适当的温度下对焊球加以适当的压力和超声能量,使之变形并与芯片焊接区金属键合在一起,形成一个焊点。典型的引线键合工艺接下来将毛细管抬起后移动一段距离形成线弧,再在线弧的另一端形成第二焊点,并在第二焊点将铜线拉断。而铜球凸点的制作则在形成第一个焊点后,将毛细管提升到球的上方拉断引线,仅在铜球的上端留有少量尾状物以更有利于倒装芯片,还需要对铜球凸点进行二次“整平”。这步工序是用一种特殊的毛细管来完成的,通过毛细管在铜球凸点的顶部向下施加适当压力,使凸点的尾状物下陷,顶端变得平坦(见图4)。二次整平的目的是为了得到高度一致的凸点。

图4 铜球凸点键合过程示意图

键合设备采用K&S公司生产的Nu-Tek丝球焊机,超声频率为120kHz,芯片焊盘为A l+1%Si+ 0.5%Cu金属化层,厚度为3μm。引线性能如表1所示。

采用DOE实验对键合参数(主要为超声功率、键合时间、键合压力和预热温度四个参数)进行了优化,同时把能量施加方式做了改进,采用两阶段能量施加方法进行键合,首先在接触阶段(第一阶段),以较大的键合压力和较低的超声功率共同作用于金属球,使其发生较大的塑性变形,形成铜球凸点的初步形貌;随之用较低的键合压力和较高超声功率来完成最后的连接过程(第二阶段),铜球凸点界面结合强度主要取决于第二阶段,本文所采用的键合参数,如表2所示。

表1 铜丝性能

表2 铜球凸点键合参数

为加速铜球凸点界面组织演变,在200℃下采用恒温老化炉进行老化实验,老化时间分别为n2天(n= 1,2,3,4,5,6,7,8,9,10,11)。为防止铜球凸点在老化过程中被氧化,需要在老化过程中进行氮气保护。

铜球凸点的横截面按照标准的制样过程进行制备。由于铜球凸点的尺寸原因需要特别精心,首先采用树脂进行密封,在水砂纸上研磨到2000号精度,保证横截面在铜球凸点正中,再采用1.0μm粒度的金刚石研磨剂在金丝绒专用布上抛光,H ITACH IS-4700扫描电镜抓取了试样表面的被散射电子像,EDX分析界面组成成分。

剪切实验是研究铜球凸点力学性能和失效模式的主要实验方法,采用Royce 580测试仪对各种老化条件下的铜球凸点进行剪切实验,记录铜球凸点的剪切断裂载荷,剪切实验时,劈刀距离焊盘表面4μm,以5μm/s的速度沿水平方向推动铜球凸点,Olympus STM 6光学显微镜观察记录铜球凸点失效模式,对于每个老化条件,分别以48个铜球凸点用于剪切实验,以满足正态分布。

2 试验结果与分析

2.1 铜球凸点金属间化合物成长

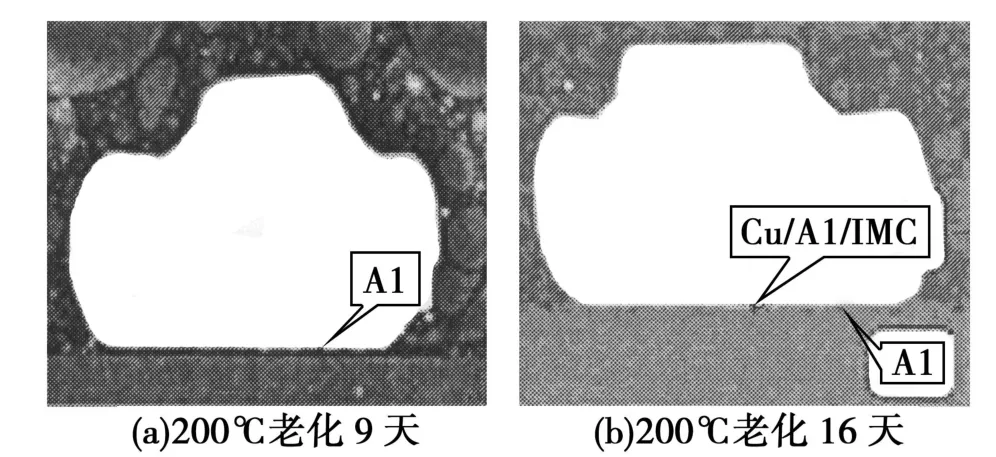

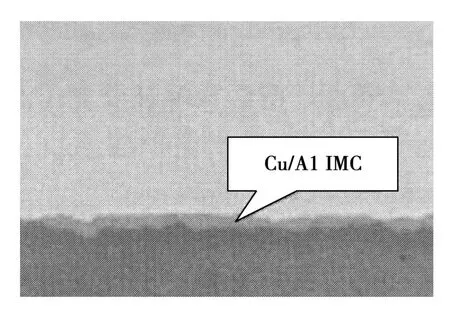

铜丝球焊是在一定的温度和压力下,超声作用很短时间内(一般为几十毫秒)完成,而且键合温度远没有达到金属熔点,原子互扩散来不及进行,因此在键合刚结束时很难形成金属间化合物,对铜球凸点进行200℃老化,铜球凸点生成金属间化合物如图5所示,在老化9天后没有发现明显的金属间化合物,在老化16天时,发现了很薄的Cu/A l金属间化合物层(由于Cu和A l在300℃以下固溶度非常小,因此认为生成的Cu/A l相是金属间化合物),图6显示老化121天时其厚度也不超过1μm,没有出现kirkendall空洞。

图5 铜球凸点老化后SEM照片

图6 铜球凸点200℃老化121天

在温度、压力等外界因素一定的情况下,影响Cu生成金属间化合物速率的主要因素有晶格类型、原子尺寸、电负性、原子序数和结合能。

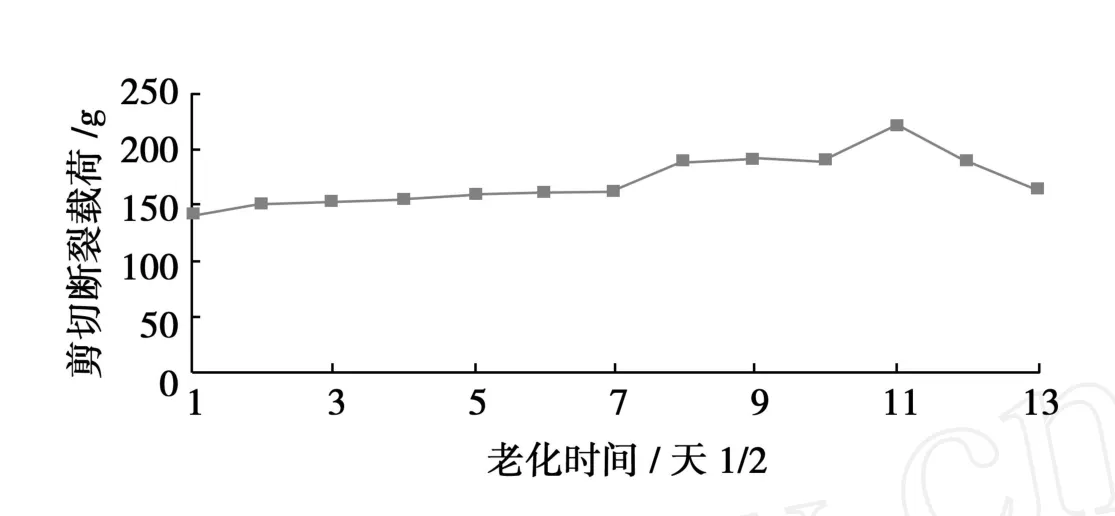

2.2 铜球凸点剪切断裂载荷和失效模式

图7显示了铜球凸点剪切断裂载荷老化时间的变化,可以看到,其剪切断裂载荷在很长一段时间内随老化时间增加而增加,随后剪切断裂载荷下降,这主要与不同老化阶段剪切失效模式不同有关,同时可以发现,铜球凸点的剪切断裂载荷较稳定,并且在未老化及老化一定时间内,铜球凸点的剪切断裂载荷比较好,老化时间增长后,铜球凸点没有出现空洞及裂纹,其电气性能较好。

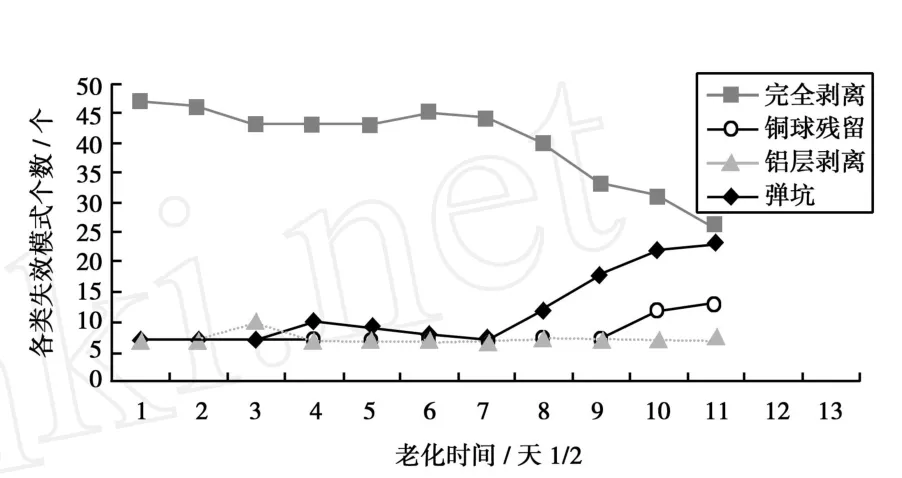

对于铜球凸点,剪切实验共发现了完全剥离、铜球残留、铝层断裂和弹坑共4种失效模式。图8显示了铜球凸点剪切失效模式随老化时间的变化,由于铜球凸点200℃时生成金属间化合物很慢,因此其剪切失效模式在老化较长时间内以完全剥离为主。弹坑随老化进行逐渐增多,尤其老化81天后,应力型弹坑大量增加,导致剪切断裂载荷下降,图9所示为弹坑数量随老化时间变化,需要说明的是弹坑包括应力型弹坑和剪切性弹坑,应力型弹坑为剪切实验之前就已经存在的缺陷,而剪切型弹坑是由于接头连接强度高,在剪切实验过程中产生,因此只有应力型弹坑是导致剪切断裂载荷下降的原因,铜球凸点剪切出现弹坑较多,主要是因为铜球凸点键合压力比较大的缘故。

图7 铜球凸点剪切断裂载荷

图8 铜剪切失效模式与老化时间关系

图9 弹坑数量与老化时间关系

3 结论

本文详细论述了铜丝键合法制作铜球凸点的过程,并对铜球凸点金属间化合物的形貌进行了研究,同时对其剪切断裂载荷和失效模式进行了分析。

(1)在铜球凸点制作过程中,通过N2保护得到了较好的铜球凸点。

(2)铜球凸点的金属间化合物生长速率比较慢,但不会出现kirkendall空洞。

(3)铜球凸点具有稳定的剪切断裂载荷,并且在老化一定时间内铜球凸点表现出更好的力学性能。

[1]M urali S,Srikanth N,Charles J.An Analysisof Intermetallics Formation of Gold and Copper Ball Bond on Thermal Aging [J].Materials Research Bulletin,2003,38(4):637-646.

[2]Breach C D,Wulft F.New Observation on Intermetallic Compound Fo rmation in Gold Bal1 Bonds:General Grow th Patterns and Identification of Two Fo rm soft A l[J].M icroelectronics Reliability,2004,44(6):973-981.

[3]Kim H J,Lee J Y,Paik KW,et a l.Efects of Cu/A 1 Interm etallic Compound(IMC)on Copper Wire and A luminum Pad Bondabili[J].Transaction on Components and Packaging Techno logies,2003,26(2):367-374.