风电齿轮齿面粗糙度降低的实例分析

邓 林 李滨琳 包 文 杭州前进齿轮箱集团股份有限公司

风电齿轮齿面粗糙度降低的实例分析

邓 林 李滨琳 包 文 杭州前进齿轮箱集团股份有限公司

编者按:风力发电是近几年最新崛起的绿色产业,是战略性新兴产业新能源的重要内容。风电增速齿轮箱作为风力发电系统的核心部件之一,使用在各大风场,而齿轮类零件又是风电增速箱传动的关键零件,是风电领域自主研究的重要内容之一。

风电增速齿轮箱往往放在高山、荒野、海滩等位置,不便于维修,却对使用年限要求长(一般为20年)。风电增速箱中齿轮类零件不但精度要求较高,而且通常要求具有较低的表面粗糙度值。如何在高精设备上保证齿轮零件齿面粗糙度,成为国内风机零件加工中的一大难点。

数控成型磨齿机已成为当今高精度齿轮精加工的主流设备,不但加工精度高,效率也是传统展成磨齿机的数倍。齿面是在传动中直接接触的曲线面,而且在传动中两零件的齿面会产生滑移现象,如果齿面的粗糙度差,滑移现象必将导致零件精度受损,磨损、点蚀的速度加快,从而减少零件的使用寿命。成型磨齿机在磨齿时,通过金刚滚轮修整,使砂轮截形得到一条符合齿部参数要求的复杂的曲线。与平面磨削不同的是,平面磨削可以通过反复研磨来降低表面粗糙度,而齿面磨削时,砂轮与零件之间是线接触,砂轮与齿面的最后一次接触决定了齿面粗糙度。要解决齿面粗糙度问题,就要从加工的基本原理出发进行研究,以下是杭州前进齿轮箱集团股份有限公司在德国制造的NILES系列数控成形磨齿机上,通过反复对磨削参数调整,降低了齿面粗糙度的实例。

实验中,采取了以下齿轮零件参数:齿数z=21,模数m=11,压力角α=20°,螺旋角β=0°,变位系数X=+0.4,齿面硬度HRC58-62,齿面粗糙度要求RZ4,零件用于风机1.5兆瓦机型上。机床切削冷却液选用15#机油添加壳牌添加剂,砂轮采用四砂股份有限公司制造的单金刚玉SA60JV45双斜边砂轮。

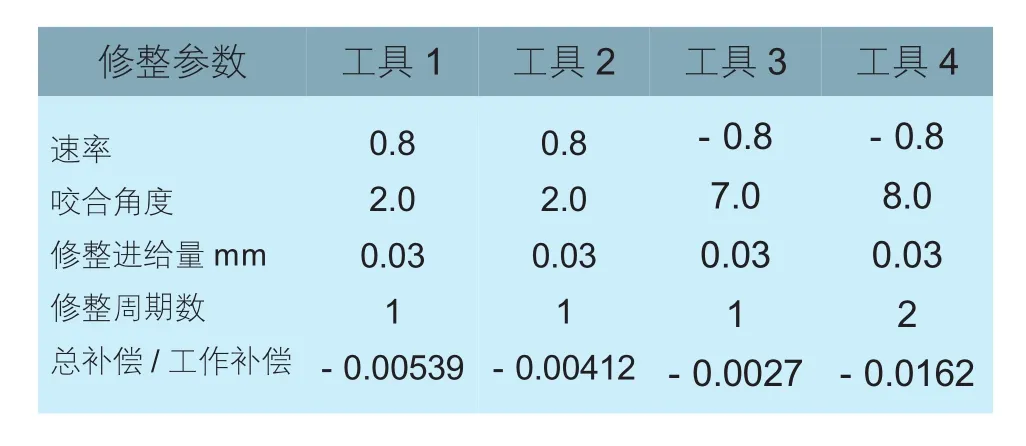

⒈修整参数的设置

由于成型磨齿法齿面精度与砂轮的修整有很大的关系,砂轮表面修整的精细程度会反映到齿面上,所以,砂轮如何进行修整至关重要。砂轮与金刚滚轮的相对速度是影响齿面粗糙度的重要因素,当金刚滚轮与砂轮速率为0.8且相对速度为反方向时为精修整(用-0.8表示);当金刚滚轮与砂轮速率为0.8且相对速度为同方向时为粗修整(用0.8表示),对此,采用表1中的修整参数:

其中工具 1、2、3、4与表 2中的工作等级 1、2、3、4加工参数一一对应。

表1 砂轮修整参数

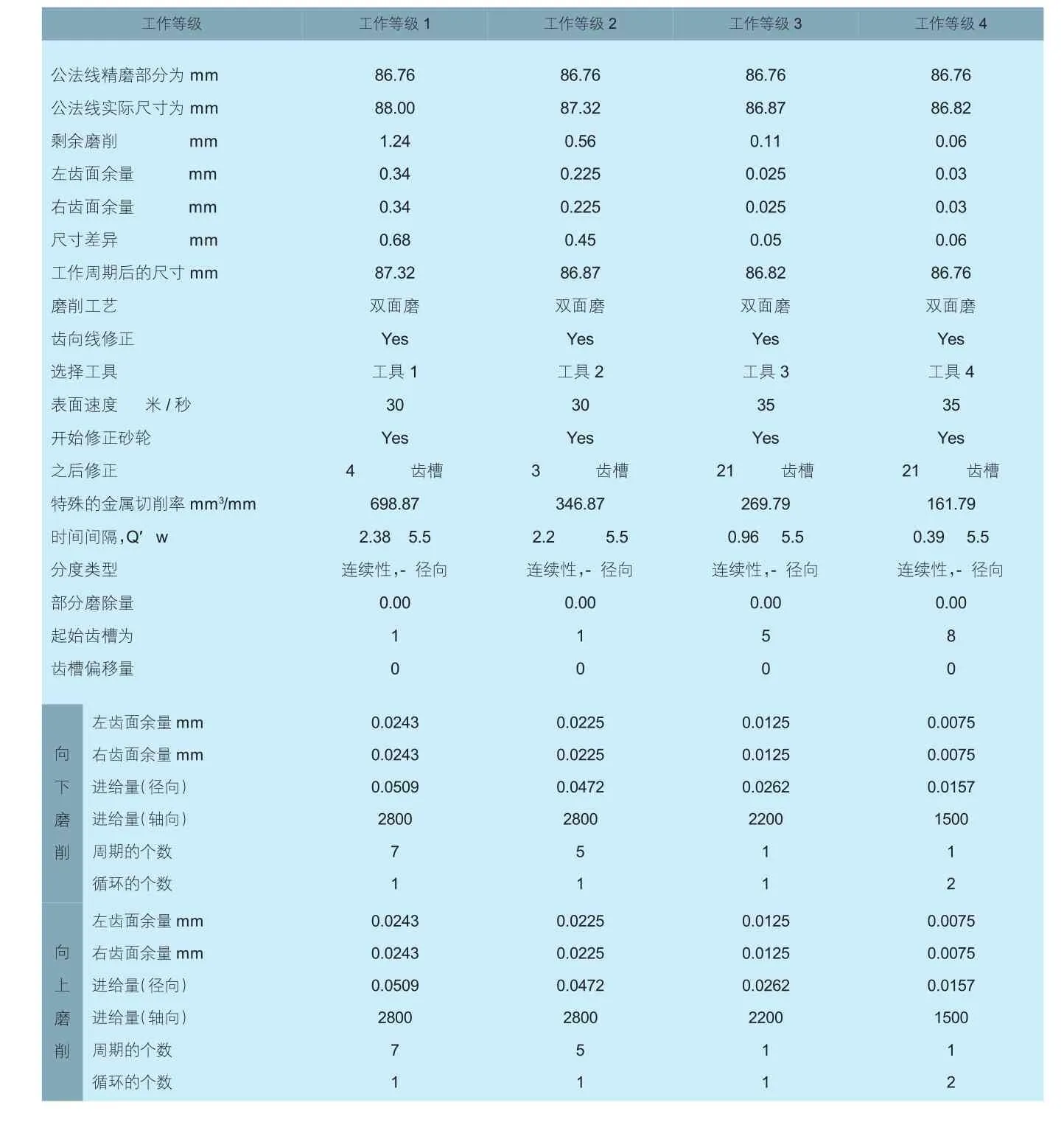

⒉零件磨削参数的设置

合理的设置零件加工参数,对齿面粗糙度有重要影响。经过反复试验,得到了以下合理的切削参数:

表2中,工作等级1、2中参数的设置主要是为了磨去齿面大的余量,称为粗磨工作等级。工作等级3设置的参数为工作等级4做好铺垫,称为半精磨工作等级。在四个工作等级的设置中,应注意以下几点:

①工作等级1、2为粗磨等级,粗磨等级不影响零件最终精度。如果零件余量较少,工作等级1、2可以合并为一个工作等级。要保证零件最终精度,工作等级一般不得少于三个,即粗磨、半精磨、精磨。

②在精磨阶段,砂轮在开始磨削前进行修整,而在磨削过程中尽可能不进行砂轮修整。在工作等级3、4中设置砂轮修整都是在21齿之后,与零件总齿数一致,避开了在加工过程中修整砂轮,以防止修整和补偿误差对齿部精度产生影响,从而确保零件齿面粗糙度。

表2 零件加工参数

③在3、4两个磨削等级中,一般认为,磨削余量越少越好,砂轮进给量(轴向进给速度)越小越好,但在加工中,要考虑磨削的基本用量,而砂轮进给量太慢会造成齿面出现停顿现象。经过多次试验得出,半精磨单边余量一般为0.01-0.015mm,砂轮进给量为2000-2500mm/分,精磨单边余量一般为0.005-0.01mm,砂轮进给量为1500-2000mm/分。

④在精磨阶段,一般要求将砂轮表面线速度设置得相对较高,以进一步降低齿面粗糙度。

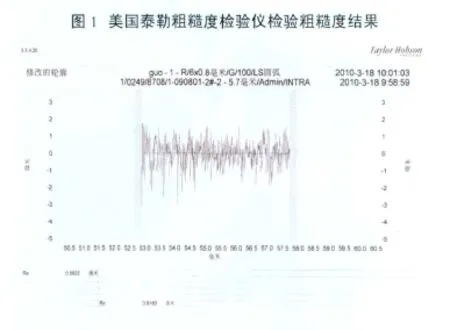

在此参数下磨削后,我们利用美国泰勒粗糙度检验仪对齿面粗糙度进行检验后,得出报告——齿面粗糙度为Rz3.8183<Rz4,达到图纸要求(见图1)。

根据试验结果的各项参数可以得知,在切削液、砂轮固定的情况下,通过改变各项磨削参数,完全可以达到风机零件要求的齿面粗糙度。同时,通过试验还得出,参数的设置也要考虑零件模数大小、是否淬硬、零件刚性、砂轮平衡量等相关因素。目前,这一技术已经成功运用在风机零件批量生产时齿面粗糙度的控制上,为以后加工更低表面粗糙度的零件奠定了技术基础。