连续退火机组淬水槽流体力学分析

陈其全

(科尼起重机上海设备有限公司)

连续退火机组淬水槽流体力学分析

陈其全

(科尼起重机上海设备有限公司)

针对连续退火机组淬水槽内可能发生的脏污缺陷,笔者利用FLUENT软件,通过仿真手段再现了槽内液体的流动情况,进而对脏污缺陷的发生机理进行了分析,提出了相关的改进措施,如适当增加沉没辊与淬水槽底部的距离;在淬水槽的底部加装过滤网;在淬水槽液面上加装挡板,并通过仿真结果进行了验证,从而给实际生产提供一定的指导作用。

淬水槽 脏污 仿真

0 引言

连续退火机组,是将冷轧后的脱脂,退火,平整,精整,检查等工序合并成一条作业线,并实现其连续化运行的带钢后处理机组,具有周期短,收得率高,质量良好等优点。而淬水槽一般布置在作业线退火炉的出口,起到对带钢的冷却作用。一般的连续退火机组,都布置有淬水槽,使得带钢冷却到预定的温度,进行后续工艺处理。通常,在淬水槽内置有恒温冷却水(含少量轧制液或平整液),然而,由于机组长时间的运行,带钢表面表的金属颗粒,空气中的粉尘掉落等,使得淬水槽内不可避免了积聚脏污,但这些脏污会不会对被冷却的带钢表面产生影响呢,带钢会不会由此而产生脏污,或者异物压入等质量缺陷呢?这就需要对淬水槽内液体的流动情况进行分析。笔者采用FLUENT软件,基于流体力学基础,通过有限元仿真的方式再现了淬水槽内液体的流动情况,并在此基础上,提出改进措施,从而给实际生产带来一定的指导意义。

1 仿真模型的建立

1.1 平衡微分方程

描述流体动力学问题的规律可以用微分方程的数学形式来表达。在仿真模型中的两个主要的控制方程如下所示[1]。

连续性方程:

式中:ρ——流体密度; p——流体压力;

1.2 仿真条件

图1为淬水槽的示意图。带钢垂直向下通过充满冷却水的槽体,借助于沉没辊的作用,带钢的运行方向改变为垂直向上。由于沉没辊辊身长度方向的尺寸较大,所以二维的流体动力学分析几乎可以真实地反映槽内实际流动情况。不过辊子端部与槽体侧壁间区域的流动状态也要求被了解的话,则必须采用三维的分析。考虑到三维的流体动力学分析所需时间太长,且程序占用的计算机内存空间较大,因此,开发二维的流体动力学模型分析淬水槽内流动状况是一种切实的途径。

用于仿真计算的淬水槽来自现场,其它仿真条件如下:流动介质:液态水(设定为理想流体);流体模型:K-ε层流模型;槽内液体温度:50℃,等温;带钢运行速度:3 m/s;单元类型:4节点四边形;网格类型:铺砌型

1.3 网格生成

为了使用有限元仿真淬水槽内的流动,必须将流动区域划分成有限单元网格。仿真结果的准确性往往依赖于有限元网格的质量。因为在淬水槽区域存在直线等不规则的区域,所以采用了铺砌网格技术进行网格划分。考虑到在运行带钢及旋转的辊子附近区域存在有大的速度梯度,故划分成较小的单元;而靠近淬水槽侧壁处速度梯度小,则设置成较大的单元。图2给出的是淬水槽内的有限元网格生成,属于4节点型,包括了大约2700个单元。

图2 淬水槽有限元网格的生成

2 仿真结果及分析

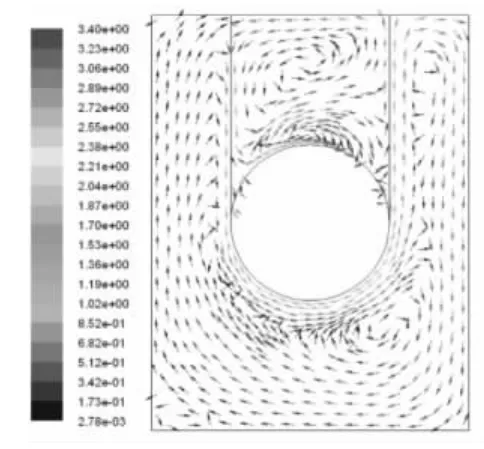

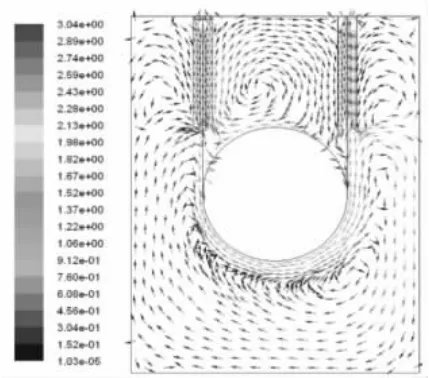

图3给出的是带钢运行速度在3 m/s情形下的速度场结果。同时,在图4中也给出了速度等高线图。

图3 淬水槽内速度矢量场

图4 淬水槽内速度等高线

由图3、图4可以看出,临近带钢的流体其表面速度均为带钢的运行速度,而离带钢距离越远,流动的速度则越低;靠近沉没辊的流体,由于沉没辊强烈的旋转作用,其流向与沉没辊的旋转方向一致,流动程度也相对于其他部位较为剧烈,而离沉没辊距离较远部位的流体,其流向则受带钢运行方向与沉没辊转速方向的交叉作用,流动显得不规则,部位区域甚至出现了小范围内的漩涡。而总体来讲,在临近带钢与沉没辊的区域,流体的流动方向基本与主动体一致;在沉没辊与带钢的外围,流体的流动方向基本与带钢的运行方向相反,而在带钢与沉没辊之间的部位,流体主要还是受沉没辊转动的影响,流动方向与其一致,部分受带钢与沉没辊交叉作用的区域,便产生了漩涡。

从基本的物理学角度来讲,淬水槽内脏污如果其物理密度比槽内流体大,则沉积在底部,反之则漂浮在流体表面(也称漂浮物),结合上述的仿真分析可知,底部脏污最有可能带入到淬水槽入口的带钢下表面,而漂浮脏污则可能带入到淬水槽入口带钢的上表面,另外,带钢与沉没辊的包角部位,液体的流动速度最快,尤其是入口处,故漂浮物脏污最有可能由此部位带入到带钢表面,甚至粘附到沉没辊表面。由此可知,如果要控制淬水槽内的脏污粘附到带钢上,则必须有效的控制脏污随液体的流动。淬水槽底部液体速度垂向分布如图5所示。

图5 淬水槽底部液体速度垂向分布

由图5可以看出,曲线呈下降趋势,也即是表明,如果淬水槽底部离主体运动区域越远,则其流动程度越轻微,于是底部可能存在的脏污便流动越小,因此,适当的增大沉没辊与淬水槽底部的距离,便降低了主体区域的运动对槽底部产生的影响,如此便可以比较有效的控制底部脏污的流动。

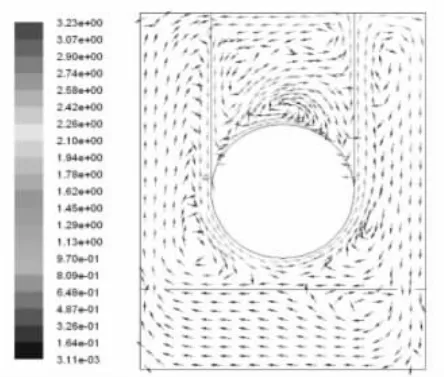

其次,还可在淬水槽底部装上过滤网,一是减轻槽内底部流体的流动剧烈程度,二是能够阻止底部脏污向带钢下表面流动。淬水槽底部安装过滤网后槽内液体流动情况如图6所示。

图6 底部加装过滤网后槽内的速度矢量场

由图6可以看出,在淬水槽的液面上,如果存在脏污,则极有可能带入到带钢表面,因而产生质量问题,尤其是在淬水槽的入口以及带钢与沉没辊的包角处,但如果在此区域加装挡板,是否能够控制脏污的带入呢?加装挡板后的仿真结果如图7所示。

图7 加装挡板后槽内的速度矢量场

由图7可以看出,加装挡板后,入口带钢左右的液体流动方向都有所改变,无论是带钢的上表面或下表面,流体不再流向带钢,而直接流向了带钢下方区域,而该区域由于沉没辊的转动,离心力使流体无法接近带钢,如此便能有效的阻止脏污向带钢及沉没辊上流动,最终控制了脏污缺陷的发生。另外,带钢与挡板之间的液体有较强的流动趋势,实际上,只需要适当的缩小带钢与挡板之间的距离,便能将该区域的流动对槽内液体的流动影响降到最低。

4 结论

1)一种流动力学分析模型得到了开发,从而给实际生产提供一定指导作用。

2)仿真结果表明,脏污是由淬水槽入口处被带入到带钢或者沉没辊上的,而在带钢与沉没辊的包角处,最容易发生脏污缺陷。

3)槽体设计时,适当增大槽底与沉没辊的距离,可以有效的控制底部脏污带入到带钢。

4)在实际生产中,在槽底加装过滤网,可以控制降低底部脏污的流动程度;而对于液面上的漂浮脏污而言,加装挡板同样可以控制其流动状况,进而降低脏污缺陷的发生。

[1] 王瑞金,张凯,王刚,等.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007:102-113.

FLUID DYNAMICS ANALYSIS OF QUENCHING WATER TANK IN CAPL

Chen Qiquan

(Konecranes Shanghai Company Ltd)

Aimed at the stain in quenching water tank of CAPL,the fluid flow in quench tank was reappeared by FLUENT software,It analyzed forming mechanism and put forwards relevant measures such as properly increasing the distance between the sink roll and the bottom of quench tank,installing filter net at the bottom,adding the baffle at the surface of quench tank.These measures provided instruction for actual production.

quenching water tank stain emulation

*

2011—9—5