两种典型串联聚能射流的数值模拟*

闫玉凤,陈智刚,鲁修国,周迪锋,张远征

(中北大学地下目标毁伤技术国防重点学科实验室,太原 030051)

0 引言

聚能装药作为一种产生高能量密度的技术,在军事领域得到了越来越广泛的应用,但是近年来随着现代科技的发展,各种军事目标的防护和抗打击能力不断提高,用传统的穿、破甲弹药摧毁目标的困难越来越大,这就对射流性能提出了更高的要求。为了满足这种要求,文中设计了一种单锥与双锥和单锥与单锥相结合的两种串联装药结构。

在现代聚能装药中,双锥罩[1]以其形成的射流头部速度大,中、后部速度梯度大,有效装药及侵彻能力通常优于单罩的特点而得到国内外广泛的关注,双锥罩作为一个变锥角的药型罩,其顶部锥角小,底部锥角大,这有利于提高射流的头部速度,增加射流速度梯度,便于射流拉长,除此之外,双锥罩还可以增加药型罩母线的长度,增加装药量,从而提高破甲深度。有效对付各种现代装甲及其坚固防护目标,具有重要的理论和工程应用价值。

1 两种串联结构的描述

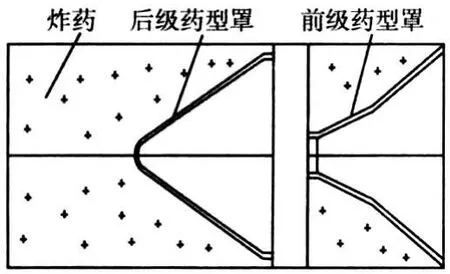

图1 单-单锥串联装药结构

两种串联装药结构如图1和图2所示。药型罩材料为紫铜,后级药型罩壁厚为1mm,前级药型罩壁厚为0.8mm。单-单锥药型罩的前、后锥角的大小分别为60°、和 50°。

文中所述的串联药型罩成型装药结构是在常规聚能装药破甲弹装药结构技术的基础上拓展引申的一种装药结构,用于增大孔径和破甲深度,达到大幅度提高稳定生成且相互加强的呈同轴分布的金属射流量的目的。此结构的作用过程是,当破甲弹命中目标时,后级装药爆炸压垮药型罩形成金属射流,由于其属小锥角药型罩,头部速度较高迅速通过两级装药结合部的圆柱形通道,此时前级炸药被引爆,爆轰产物推动药型罩向轴线方向运动,形成的金属射流在药型罩轴线方向与后级射流发生汇聚,形成了两个同轴的金属射流,每个射流内的速度梯度使它们在形成后的运动过程中相互连接加强,可延长每段金属射流的断裂时间,使射流拉得更长,并保持金属射流的稳定性,进一步加大金属射流的长度及破孔直径,从而大幅度提高其侵彻能力。两级间为与药型罩材料相同的隔板。

图2 单-双锥串联装药结构

2 计算模型及材料模型

文中采用多物质ALE[2]方法和运动网格法来进行模拟。为了减少计算量,采用四分之一模型。计算中对金属的材料变形采用Johnson-Cook Grǜneisen方程进行描述,其中,药型罩选用紫铜,靶板选用45#钢,具体材料参数取值参见文献[3]。炸药装药为8701炸药,选用高能炸药爆轰模型(HIGH_EXPLOSIVE_BURN),状态方程为JWL方程,其具体参数值见文献[4]。选定的聚能装药口径为40mm,炸高为140mm。为了充分考核聚能射流的侵彻能力,靶板厚度取为320mm。

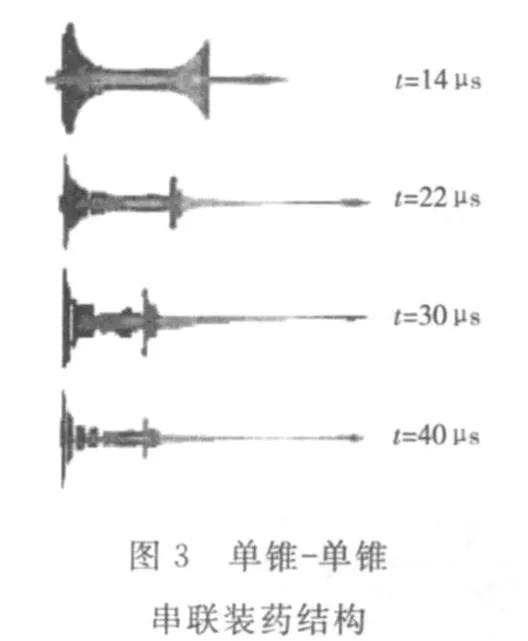

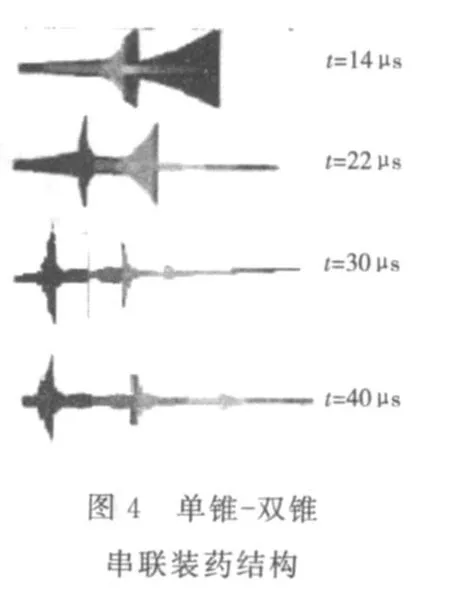

3 两种装药射流成型过程的数值模拟

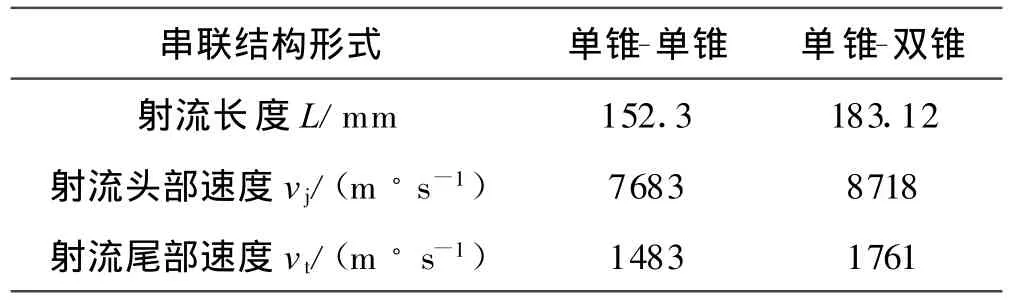

首先对两种射流成型过程进行数值模拟,两种装药起爆后射流成型过程中对应时刻状态如图3、图4所示。侵彻靶板前射流各参数如表1所示。

表1 不同装药下30μs时形成的射流长度与速度

从上可知:这种以双锥罩为前级的装药结构形成的射流比以单锥罩为前级的装药结构形成的射流更为均匀,同时,前者具有较高的射流头部速度及较大的头尾速度差,射流长度较长,这在一定程度上保证射流具有了经受远程、长距离的延伸而不过早断裂的能力,而后者形成的射流头尾速度差较小,射流长度较短,侵彻效果就会明显的下降。

4 两种装药射流侵彻靶板的数值模拟

4.1 单-单锥串联装药的数值模拟

通过模拟可知,侵彻初始阶段前端射流由后级药型罩压垮所形成,具有较高头部速度,35μs时已经开始了对靶板的侵彻,但在靶板阻力影响下,头部速度逐渐降低,此时前级装药形成的后续射流拉伸前进,与前段射流相匹配。计算到最后时其侵彻深度为267.442 mm,最大孔径为24.523 mm。

图5 单-单锥药型罩射流侵彻靶板过程

4.2 单-双锥串联装药的数值模拟

图6 为不同时刻射流侵彻靶板过程模拟,两种结构对靶板的侵彻过程略有不同,此种结构在侵彻过程中,其稳定侵彻阶段持续时间长,射流能够保持良好的形态,基本无断裂,保证了侵彻效果。在计算到200μs时320mm的靶板没有完全穿透,最大侵彻深度为314.5mm。最大孔径为26.256mm。其形成的孔径较单锥装药结构要大,且在相同时刻下穿深明显比单-单锥装药要深。

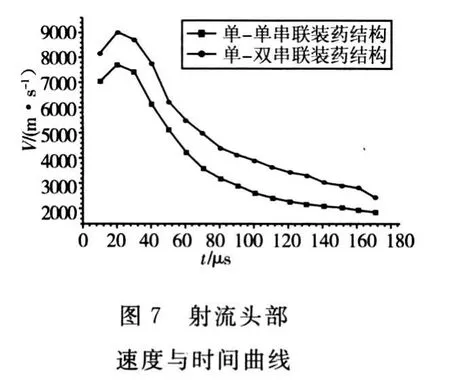

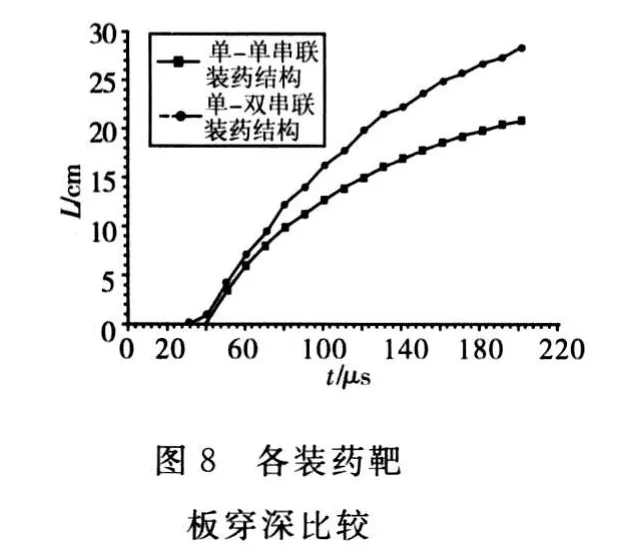

打靶板瞬间两种装药形成的射流头部速度和时间的关系曲线和各装药靶板穿深分别如图7、图8所示。

图6 单-双锥药型罩射流侵彻靶板过程

从图7可以看出:因为双锥罩较单锥罩而言,前者能够加大其装药量,提高压垮速度,所以这种以双锥罩为前级的装药结构形成的射流头部速度比以单锥罩为前级的装药结构所形成的射流头部速度要高,在 35μs 射流开始侵彻靶板之后,由于靶板阻力的存在,头部速度迅速下降,从图8可知,前者形成的射流先开始侵彻靶板,这时因为其具有较高的头部速度,在相同炸高下,前者对靶板的穿深深度明显要比后者深。

5 串联聚能装药试验

5.1 试验装置

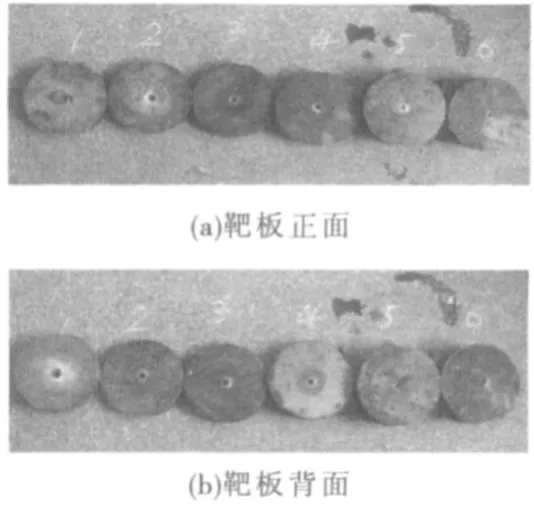

在上面数值模拟的基础之上,文中主要对前级药型罩为单锥的串联聚能装药结构进行试验。试验中采用环行起爆方式,对靶板进行破甲实验,以验证数值模拟的正确性。其中,药型罩采用电铸加工的紫铜串联药型罩,前级锥角60°、后级锥角 50°,前级装药中心孔半径为4mm,整个装药结构外部包覆2mm的钢质壳体,采用电雷管及起爆环。图9为试验装置图,靶板为6块45#钢板(按照图10排列,其厚度依次为40mm 、40mm 、40mm 、40mm 、60mm 、60mm;直径均为200mm)。

图9 试验装置图

5.2 试验结果及分析

图10 为射流侵彻后的靶板效果图,图10(a)为靶板正面,图10(b)为靶板背面。

由于试验中是将6块靶板按图10的顺序叠放来作为侵彻目标的,侵彻结果表明,6块靶板被完全穿透,各块靶板穿孔均匀,速度梯度明显,其中,2、3、4 号靶孔径相近,属稳定侵彻阶段,6号靶上未出现布袋型孔,这说明射流在穿透6块靶板后仍有较高的余速,尚未达到侵彻终止阶段。另外,从试验靶板可以观察到,各块靶板的孔壁处有铜材料附着,分析原因在于射流在开坑过程中,前端射流受到后续射流的推动,向四周扩散从而附着在各块靶板的孔壁处。

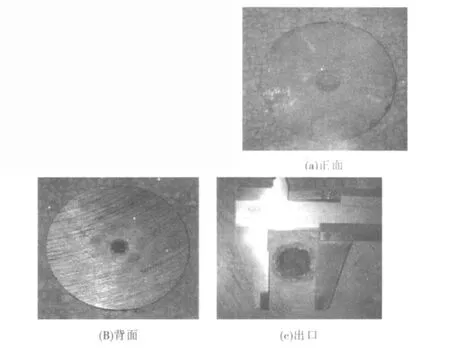

将靶板1放大(见图11)。经测量,第一块靶的出口直径约为20.12mm、入口直径约为25.68mm,与模拟结果24.523mm相比,基本吻合,这说明前文中对串联药型罩的数值模拟方法正确合理,可以作为对以双锥罩为前级的串联战斗部设计的有利工具。

图10 侵彻靶板效果图

图11 第一块靶的侵彻效果图

6 结论

文中对两种典型的串联聚能装药结构的射流成型和侵彻靶板的过程进行了数值模拟计算。计算结果表明这两种射流参数及侵彻特性有明显差异。主要结论如下:

1)文中提出的两种串联聚能装药结构均能很好的形成射流,且能达到后级射流先行,前级射流随进的效果,能够有效提高射流对靶板的侵彻深度。

2)由于双锥罩形成的射流质量分布均匀,在延伸过程中相比单锥罩不易拉断,且射流较粗,具有一定的扩孔作用,因此,以双锥罩为前级的装药结构形成的射流比以单锥罩为前级的装药结构形成的射流对靶板的穿孔孔径要大。

3)在战斗部总体高度不变的情况下,前级使用双锥罩能够加大前级的装药量,提高了前级罩的压垮速度,从而提高了前级罩形成的随进射流的速度,在相同炸高下,其侵彻深度比采用单锥罩作为前级时的战斗部提高了20%左右。

4)由于双锥药型罩的加工精度要求较高,所以尚未针对前级采用双锥罩的串联装药进行试验,但通过对前级采用单锥罩的串联装药的试验结果与数值模拟对比,验证了数值模拟的正确性,所以对于前级采用双锥罩的串联结构的模拟结果具有一定的参考价值,为后期进一步的设计研究提供借鉴。

[1] 陈贤林,范中波.三锥S形聚能装药及其射流的性能分析[J].爆炸与冲击,1993,13(4):34-40.

[2] 赵海鸥.LS-DYNA动力学分析指南[M].北京:兵器工业出版社,2003.

[3] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显示动力学分析[M].北京:清华大学出版社,2005:3-4.

[4] 董海山,周芳芳.高能固体炸药及相关物性[M].北京:科技出版社,1995.