超前预抽、边掘边抽在掘进中的应用

王世平

(汾西矿业集团公司通风处,山西介休032000)

1 概况

河西矿属高瓦斯矿井,现有井田面积18.9km2,主要开采山西组3#、4#煤层。在矿井180万t/a升级改造设计中,又在井田边界增加了2号回风井。设计中,新采区3#、4#煤层均布置有轨道、皮带、回风三条采区巷道贯穿整个采区。4#煤回风巷在掘进至距2#回风井330~360m、底板等高线580水平处时,工作面瓦斯涌出量急剧增大,最大达到11m3/min,为正常涌出量的3~ 4倍,造成该工作面无法正常掘进而停产。4#煤回风巷停掘后,为确保2#回风井如期投运,又改掘3#煤回风巷,但当巷道掘至4#煤瓦斯涌出增大的相同地段时,也出现了瓦斯涌出量急剧增大的问题。为解决掘进作业时瓦斯超限问题,采取了加大供风量的措施,采取两台风机 (2×30kW两台),两趟风筒 (Φ1000mm)送风,送风量达到800~900 m3/min,但收效甚微,回风流中瓦斯浓度仍难降到1%以下。又因无法正常作业而停产,直接影响了工程进度,严重影响2#回风井通风系统的及时投运。

要从根本上解决3#、4#煤掘进巷道中的瓦斯问题,必须采取抽放瓦斯的办法才能奏效。鉴于当时该矿尚未建立地面固定瓦斯抽放系统,该矿煤层透气性又较好,为解燃眉之急,决定先利用井下移动式瓦斯抽放系统,对3#、4#煤的掘进工作面进行瓦斯预抽放。

2 超前预抽、边掘边抽技术的应用

依据当时该矿实测的瓦斯基础参数,4#煤回风巷掘进工作面瓦斯涌出量已达11m3/min。为此,考虑采用前方预抽,后方卸压边掘边抽的措施,即在掘进面迎头施工超前,顺层长钻孔预抽掌子面煤壁以里膨胀裂隙深度范围内瓦斯和在巷道两侧设置钻场对巷道周围卸压煤体内的瓦斯进行边掘边抽,以解决掘进工作面的瓦斯异常涌出,提高巷道的掘进速度,缓解矿井采掘接替紧张问题。

2.1 超前钻孔布孔因素的考虑

1)钻孔预抽时间由瓦斯压力下降情况而定,超前预抽和边掘边抽过程,要始终保持钻孔的气密性。

2)将钻孔尽量在煤壁以里膨胀裂隙范围内均匀分布,同时注意对迎头隅角的控制。

3)根据掌子面煤壁以里形成的膨胀裂隙深度,确定预抽钻孔的深度。

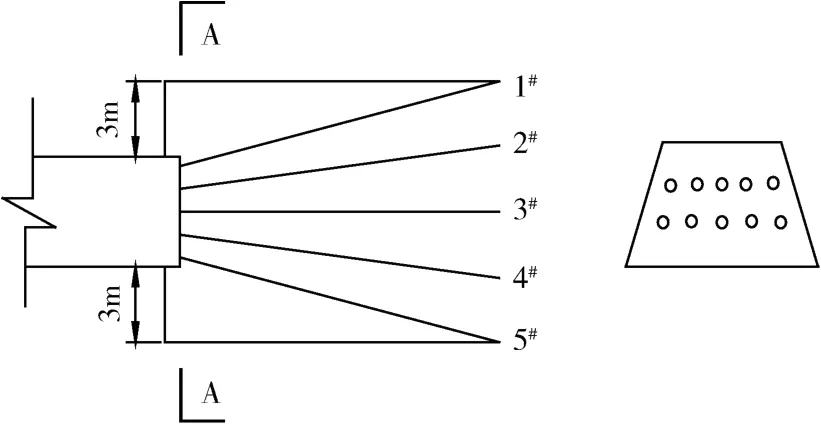

2.2 超前钻孔的布置及参数

巷道断面宽3.2m、高2.6m,预抽钻孔控制在巷道轮廓线外2~4m(包括巷道断面内的煤层),深度20m,孔底间距2~3m。具体参数及示意图如图1、表1所示 (钻孔角度和方位由技术科放线确定,抽放队负责施工)。

图1 超前钻孔布置示意图

表1 超前钻孔参数表

2.3 边掘边抽钻场及钻孔的布置

钻场深度4m,钻场间距视钻孔深度而定,为保证抽放效果,钻场间应留有10m范围的压茬(见图 2)。

图2 掘进工作面边掘边抽钻场、钻孔布置

2.3.1 钻场布置设计参数

掘进工作面边掘边抽是在巷道两侧开设钻场,钻场之间的间距为80m,钻场规格为:宽3.5m,深4m,高与掘进巷道的高度相同,采用锚网支护。

2.3.2 边掘边抽钻孔设计参数

距掘进工作面最近钻场的钻孔布置,要保证钻孔始终超前掘进工作面10m以上,1#孔开孔位置距巷帮3m,所有开孔间距为0.2~0.3m,开孔距底板1.2~1.5m,终孔间距为3m。因此,设计边掘边抽工作面的抽放钻孔参数如下:

钻孔长度100m。钻孔直径φ91mm。钻孔夹角β1=90°,β2=87°,β3=84°。钻孔倾角-3°~-4°(或沿煤层倾角)。

2.4 施工技术设备及安全使用措施

使用 TXU-75型煤矿安全钻机施工,钻机必须安设牢固,钻机底盘和基台必须平衡、固定、水平。钻机、电机等设备需按说明书要求做严格防爆检查,且在地面试运转正常后方可入井。钻机要安设风电和瓦斯断电闭锁装置,并保证灵敏可靠、超限自动断电。

2.5 施工技术措施

1)选择Φ91钻头施工钻孔,并保证一定的抽放时间。

2)采用钻屑指标法 (MD-2预测预报仪),效果检验低于临界值 (见表2)以下后,方可向前进尺,并且保持钻孔超前于掘进工作面的距离不得小于5m。

3)煤层赋存状态发生变化时,应及时探明情况,再重新确定钻孔的参数。

4)超前钻孔施工前,应加强工作面支护,打好迎面支架,背好工作面。

表2 钻屑指标法预测掘进工作面突出危险性的临界值

2.6 超前抽放钻孔施工的安全技术措施

该矿4#煤回风巷走向沿煤层倾角方向4°~7°掘进,煤层平均厚度2.4m,4#煤层上部为3#煤层,4#煤和3#煤层间距平均14.52m左右。采用放震动炮措施全断面掘进,为保证掘进的安全,特编制4#煤层回风巷掘进钻孔和超前排放钻孔施工的安全技术措施。

1)施工地点附近5m范围内,必须加强支护,防止片帮、漏顶伤人,迎头至巷道外口有通畅的排水渠。

2)所用电器设备必须定期检查,确保防爆性能可靠。

3)施工过程中,瓦斯浓度达到1%时,停止施工,达到1.5%时必须切断电源撤出人员,钻机实行瓦斯电闭锁。

4)施工人员必须密切观察施工迎头瓦斯动力情况,发现异常时,及时断电、撤人。

5)巷道内监测监控系统运行可靠,每班专职瓦斯检查员紧跟迎头,经常检查,及时提供瓦斯情况指导施工。

6)保证通风系统正常可靠,局扇实现“双风机双电源”“三专两闭锁”,风筒吊挂整齐,迎头保证风量充足。

7)钻进中,禁止敲击。确需敲击的,应使用铜制工具。

8)上卸钻杆及撤装钻机必须按规定进行,且步调一致,人员不得正对钻杆作业、严禁违章作业。

9)钻进中,一旦发现有顶钻现象,必须停止钻进,但不得拨出钻杆。

10)严格按给定角度、方位和其它技术要求施工。

11)必须配备经专门培训、打钻技术较强、有预防和处理事故经验的钻工参加,且能够掌握煤与瓦斯突出征兆,了解避灾线路和待避地点。

12)钻孔钻进时,钻机与孔口之间必须设置挡煤板,且厚度不小于 40mm,面积不小于1000mm×1000mm。

2.7 工作面突出危险性预测

在掘进中,还应进行突出危险性预测,有下列情况之一者,应视为突出危险工作面,并及时采取防突措施:

1)钻屑指标大于临界值。

2)在掘进打眼过程中,出现喷孔、顶钻等动力现象。

3)煤层赋存条件急剧变化的区域。4)工作面出现明显的突出预兆。

3 结语

河西矿作为我公司并购的第一座高瓦斯矿井,在改扩建初期一直受风量制约,瓦斯超限情况时有发生,生产时断时续,给矿井安全生产带来很大隐患。超前预抽、边掘边抽在该矿下邻近层4#煤回风巷的应用,有效解决了这一问题。经过一个月的技术应用后,在上邻近层3#煤回风巷得到大力推广,并使用综掘机进行掘进,为3#煤回风巷按期与2#回风井贯通赢得了宝贵的时间,使2#回风井得以如期投运。