大塑料齿轮传动能力和成型品质的研究

王 鑫,李 鑫,杜林芳

(1.河南工程学院 机械工程系,河南 郑州 451191;2.河南机电职业学院 机械工程系,河南 郑州 450002)

美国现在在传递动力的选择上,越来越多地采用塑料齿轮,而目前中国国内的塑料齿轮主要被用来传递运动,传输动力一般为1.47 kW,直径范围为101.6~152.4 mm.到2010年,塑料齿轮成型直径可以达到457.2 mm,传送能力可以提高到7.35 kW甚至更高[1].与金属齿轮相比,塑料齿轮的最大弱点在于它的弹性模量较小,轮齿的弯曲强度、齿形和尺寸精度较低.在动力传动中,设计人员提出的以塑代钢方案也备受质疑[2].本文首先利用路易斯公式和有限元软件ANSYS证明塑料齿轮具备较好的传递动力的能力,然后通过比较在不同模具结构下成型塑料齿轮的品质,得出了塑料齿轮的较好模具结构和成型品质.

1 大齿轮模型

依据以上数据,利用PRO/E软件建立大齿轮的三维模型,齿轮的参数如表1所示,三维模型如图1所示.

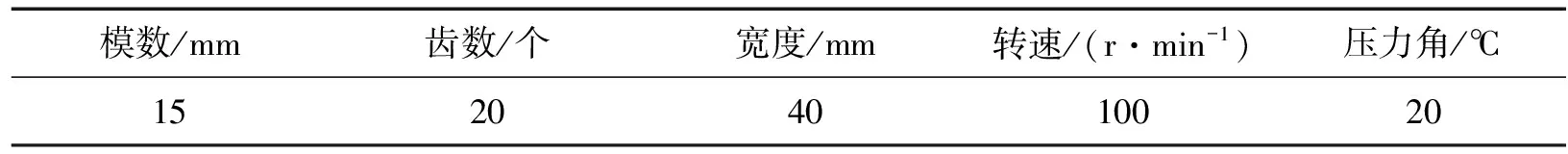

表1 大齿轮的参数Tab.1 Big gear parameters

图1 齿轮三维模型Fig.1 3D modle of the gear

1.1 塑料齿轮的传输能力计算

在轮系传动过程中,每个齿轮都是一个一端支承在轮缘上的悬臂梁.在轮系传递力的过程中,作用力企图使悬臂梁弯曲并把它从轮缘上剪切下来,因此,齿轮材料需要具备较高的抗弯强度和刚性[2].按照路易斯公式,塑料齿轮的弯曲应力Sb[3]计算公式如下.

(1)

式中:kW—齿轮传递功;d—齿轮分度圆直径;s—转速;Sb—齿轮材料许用应力;Y—齿顶刘易斯齿形系列数;m—齿轮模数;f—齿面宽度.

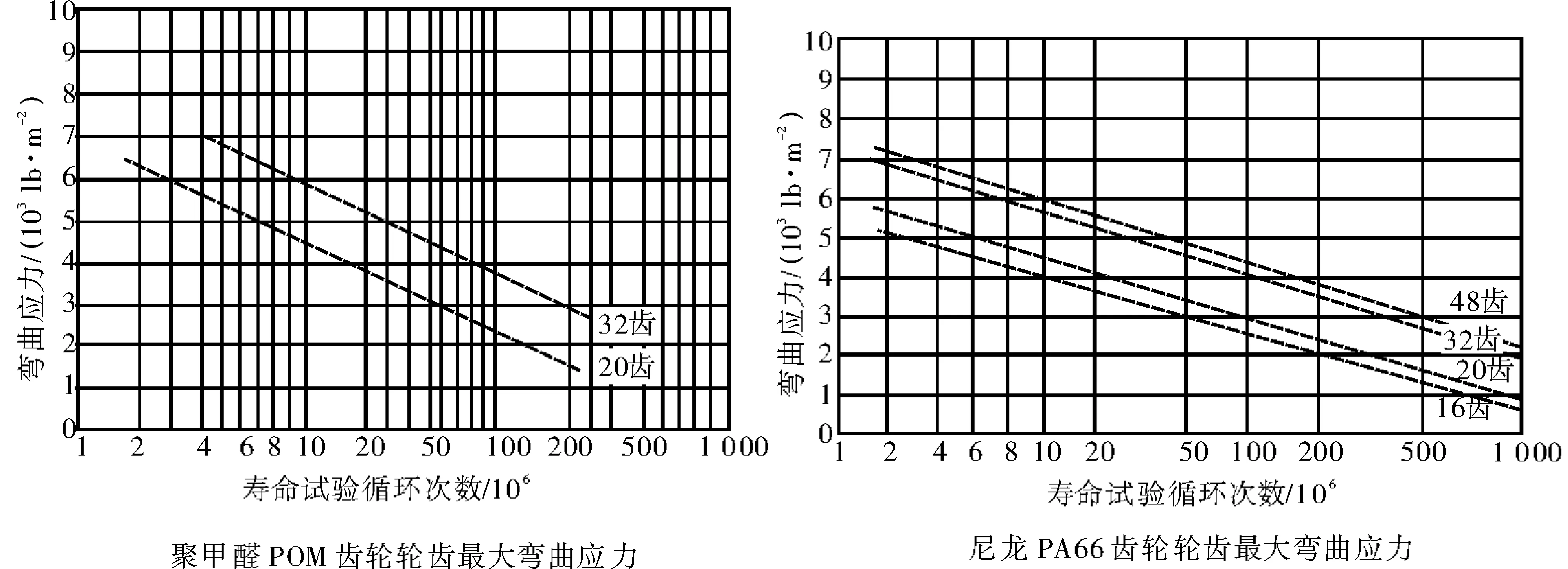

目前,还没有大量的实验对塑料齿轮进行强度测试,但有两种常用材料POM和PA66有供货商提供的预先计算的许用应力值[4],如图2所示.将以预测的7.35 kW作为该大齿轮的功率,刘易斯齿形系数取1,将大齿轮的参数代入公式(1)中得到该塑料齿轮的应力为1 511.08 MPa(约等于5 157.lb*in-2).从图2可看出,当这两种材料的试验循环次数小于5×106时,这两种塑料齿轮的最大弯曲应力都小于1 511.08 MPa.因此,这两种塑料齿轮要想传递7.35 kW的大功率,其寿命试验循环次数必须小于5×106次.

图2 两种常见材料的最大弯曲应力Fig.2 The maximum bending stress of the two common type materials

1.2 塑料齿轮的有限元分析

在使用有限元分析齿轮齿根的应力时,可以提取模型的边界进行分析.当离齿根的深度达到1.5 m、宽度为6 m时,齿轮体的变形基本不再受影响[5].因此,在利用ANSYS进行分析时,可以截取塑料齿轮的一部分边界,通过对其实施对称和固定约束后,直接分析齿根的受力情况.

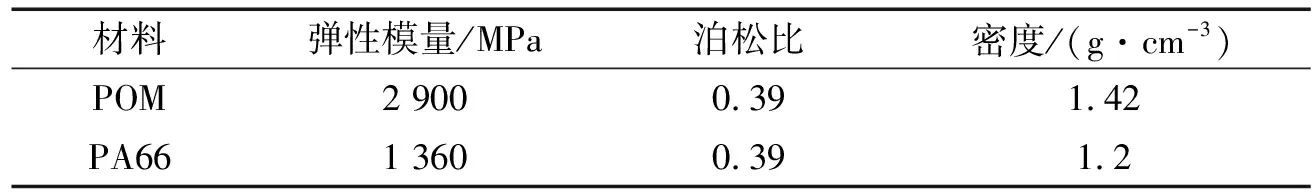

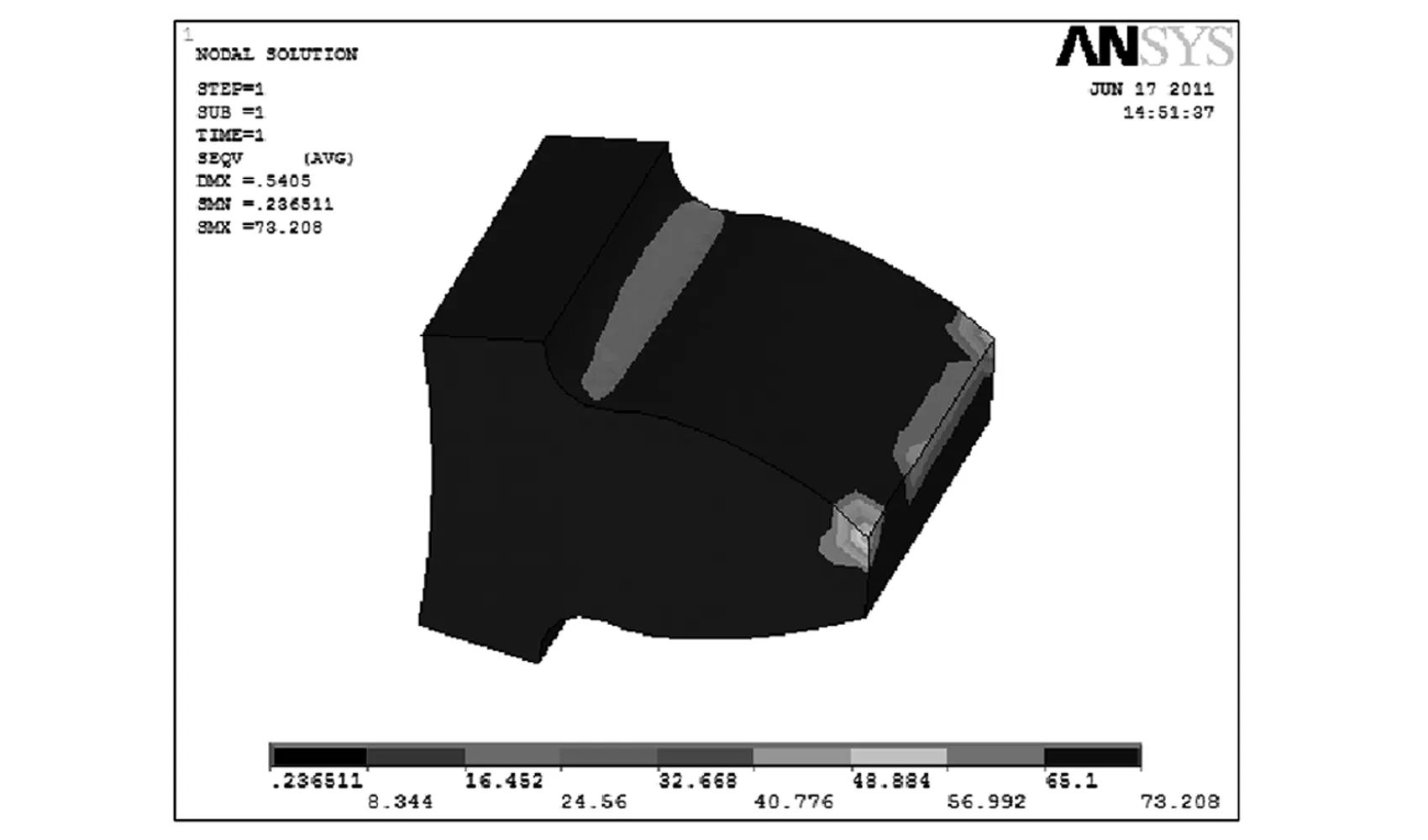

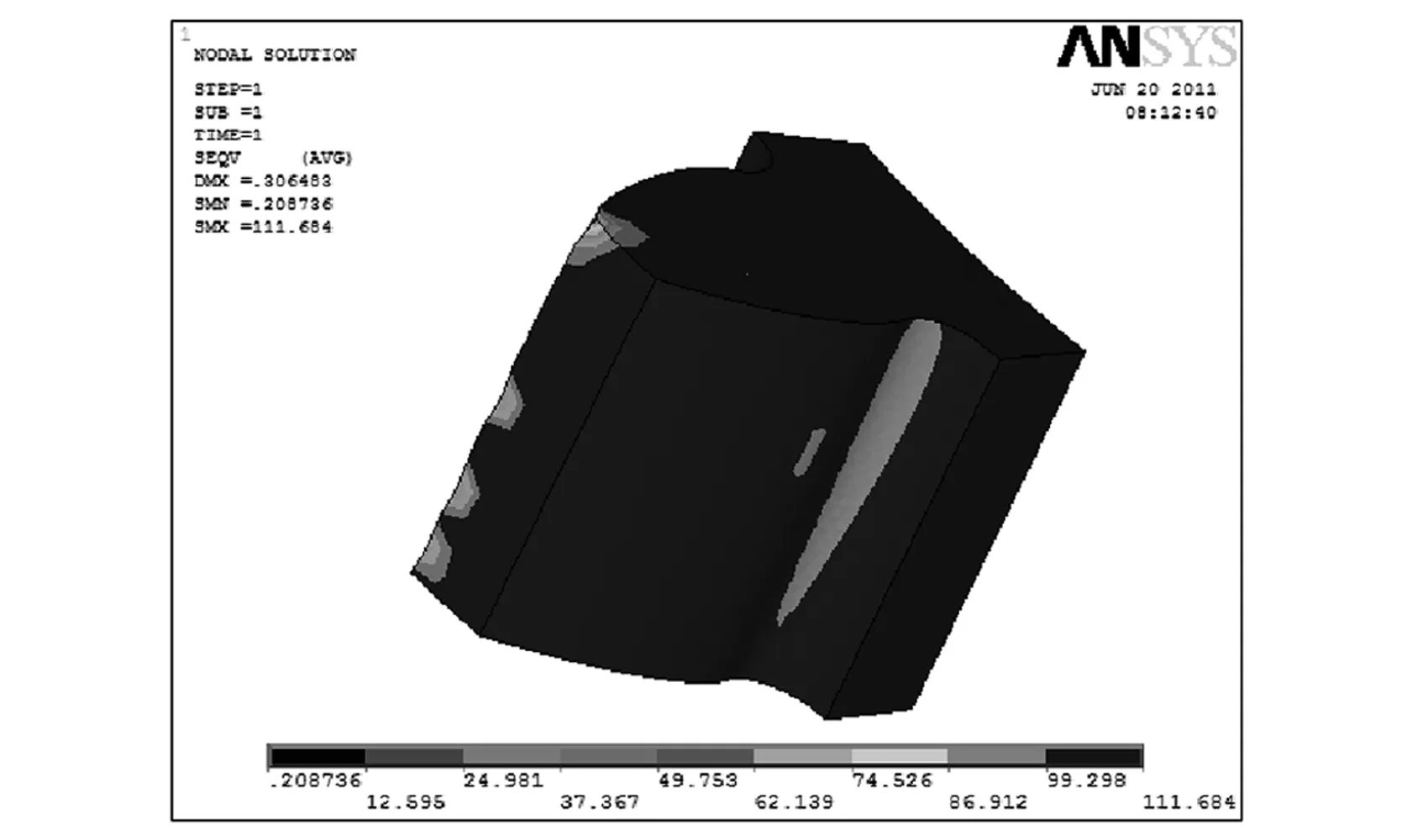

根据齿轮所传递的扭矩为7.35 kW,利用标准齿轮公式将其换算为作用在齿轮齿顶上的节点力Fx=42.6 N(径向力),Fy=117 N(圆周力),输入POM和PA66两类材料的弹性模量和泊松比,计算出POM和PA66材料齿轮的等效应力如图3与图4所示,两类材料属性如表2所示.从图中可看出,POM和PA66齿轮齿根处的等效应力都较大,POM齿轮为24.56 MPa,PA66齿轮为37.37 MPa,而且两种齿轮的最大等效应力都发生在齿顶部位.查找相关设计手册可知,POM和PA66齿轮的屈服极限分别为120 MPa和76 MPa,可知该齿轮的强度满足要求.

表2 两种材料属性Tab.2 Two kinds of material properties

图3 PA66齿轮的等效应力Fig.3 The equivalent stress of PA66 gear

图4 POM齿轮的等效应力Fig.4 The equivalent stress of POM gear

2 不同模具结构对塑料齿轮成型品质的影响

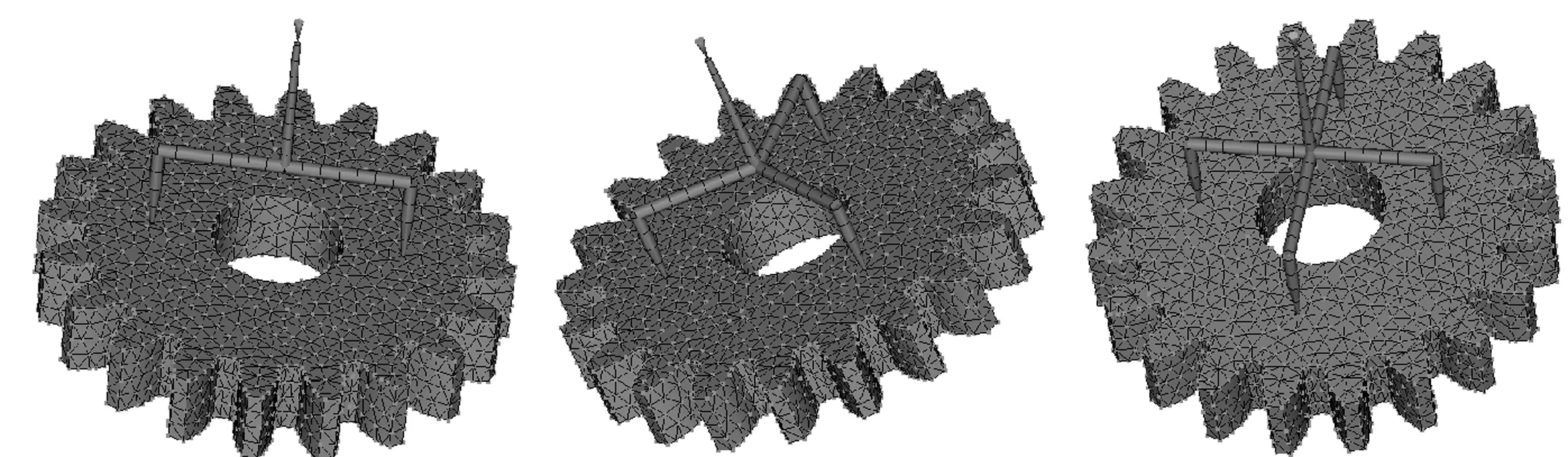

成型塑料齿轮使用的大多是点浇口进胶,浇口数量可根据齿轮的大小选用单浇口或多浇口进行设计.成型动力齿轮的材料目前应用最多的就是POM和PA66材料,本塑料齿轮在采用这两种材料的情况下,利用Moldlfow软件[6]分别采用两浇口、三浇口、四浇口这3种点浇口方案进行流动和翘曲模拟分析比较,从平面跳动度、翘曲量、体积收缩率与缩痕指数等方面出发,以期得到较好的塑料齿轮成型品质.

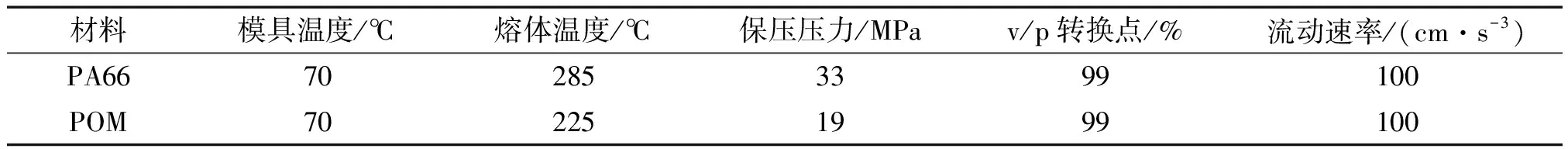

3种模具的设计方案如图5所示,每种方案浇口都对称均布在齿面上,浇注系统尺寸相同,主流道长度为100 mm,端部和底部的直径分别为5 mm和10 mm,分流道为圆形,长度都为93 mm,直径为10 mm,浇口长度为60 mm,端部和底部直径为3 mm和10 mm.模拟过程中采用的主要工艺参数如表3所示.

图5 三种浇注系统设计方案Fig.5 Three kinds of gating system design scheme

材料模具温度/℃熔体温度/℃保压压力/MPav/p转换点/%流动速率/(cm·s-3)PA66702853399100POM702251999100

3 结果分析

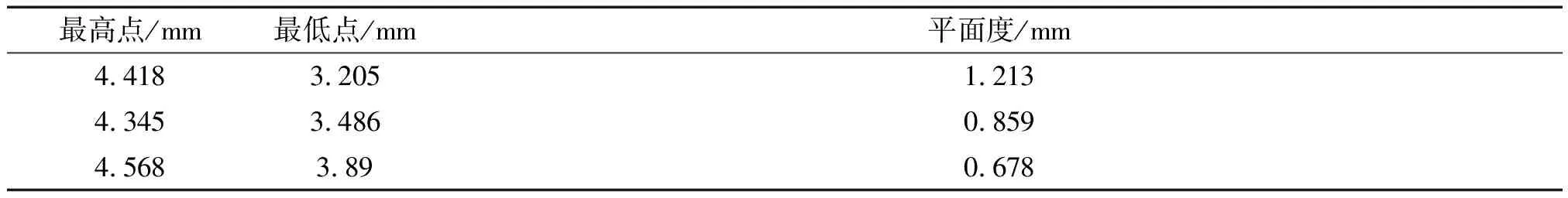

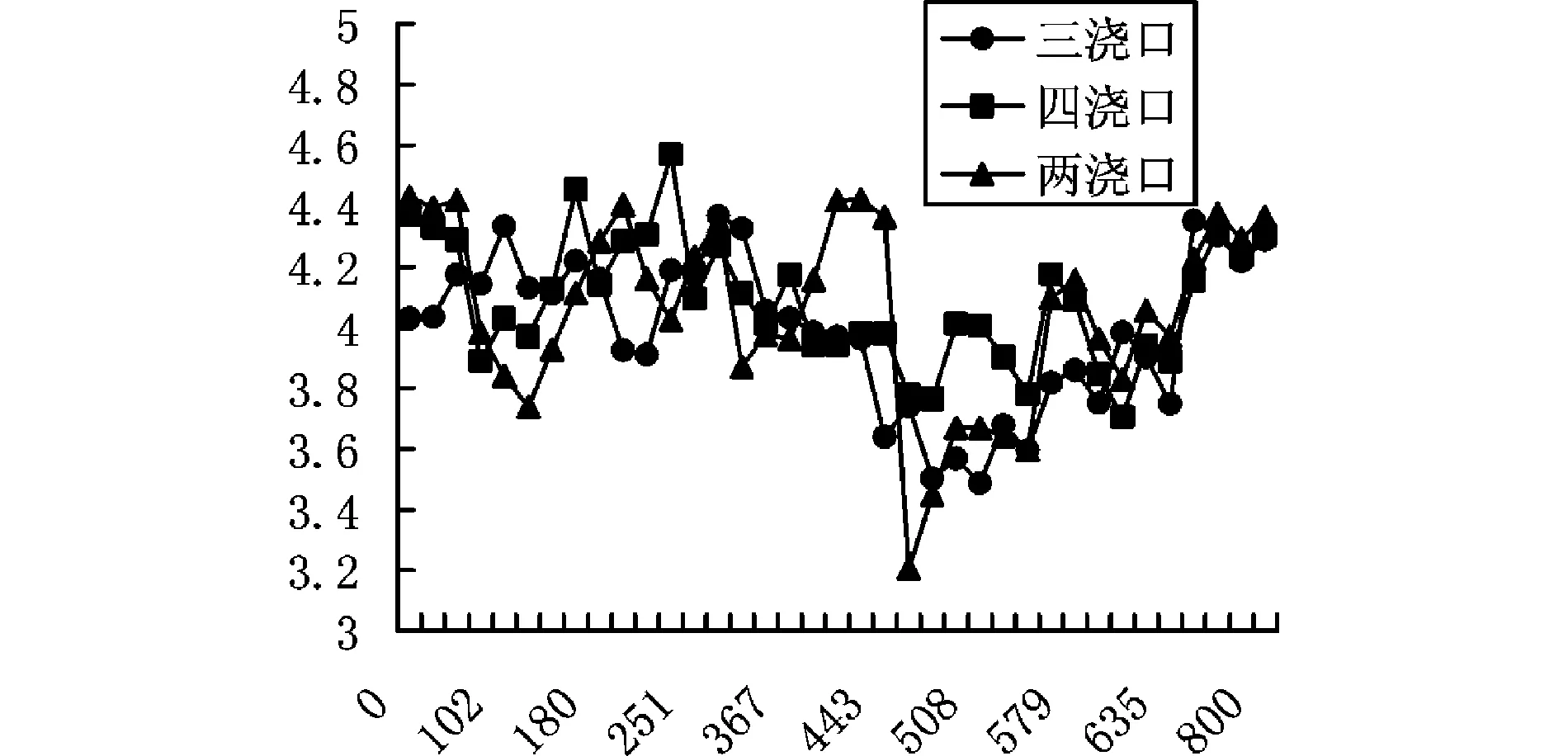

(1)平面跳动度是衡量齿轮成型品质的重要参数,对齿轮的传动精度和装配都会产生很大的影响.在对3种方案进行分析后,采集到绕齿轮轮缘面一周37个节点的翘曲量,并且将翘曲量绘成曲线图,其中PA66的翘曲数据如图6所示.从图6可看出,3种方案的轮缘附件的翘曲量相差不大,沿轮缘一周翘曲的变化趋势也趋近一致,说明该齿轮沿轮缘一周的翘曲比较均匀.其中,四浇口方案中轮缘一点的翘曲量最大,为4.568 mm,两浇口方案中轮缘一点的翘曲量最小,为3.205 mm.将每条曲线的最高点减去最低点即可得到3种方案的平面跳动度大小,PA66齿轮的平面跳动度如表4所示.从表4中可知,两浇口方案的平面跳动度最大,达1.213 mm,四浇口方案的平面度跳动度最小,为0.678 mm.因此,从平面跳动度方面来说,四浇口方案的设计较好,能达到较好的传动精度和装配性能.

表4 PA66齿轮的平面跳动度Tab.4 The plane beating degree of PA66 gear

图6 PA66齿轮3种方案的翘曲数据Fig.6 Warping data of PA66 gear under the three kinds of scheme

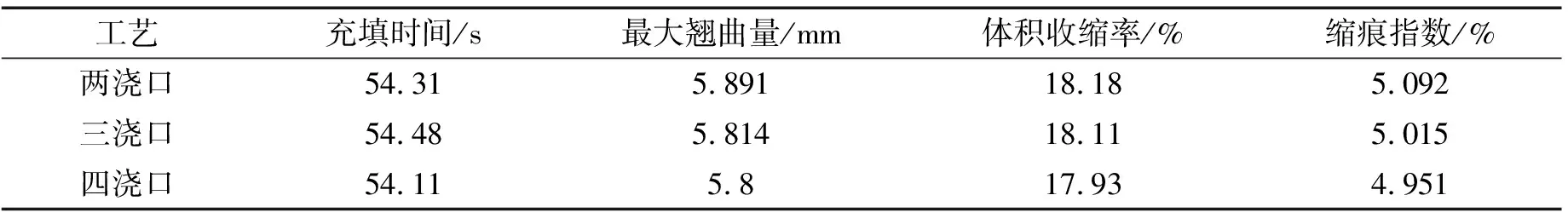

(2)通过分析得到了3种方案下PA66齿轮的充填时间、最大翘曲量、体积收缩率和缩痕指数的结果,如表5所示.其中,缩痕指数给出了制件上产生缩痕的相对可能性,其值越高,表明缩痕或缩孔出现的可能性越大.从表5可知,3种方案模具型腔的充填时间相差不多,都为54 s左右.四浇口方案下齿轮的最大翘曲量、体积收缩率和缩痕指数都较小,比较满足设计要求.

表5 PA66齿轮的分析结果Tab.5 The analysis results of PA66 gear

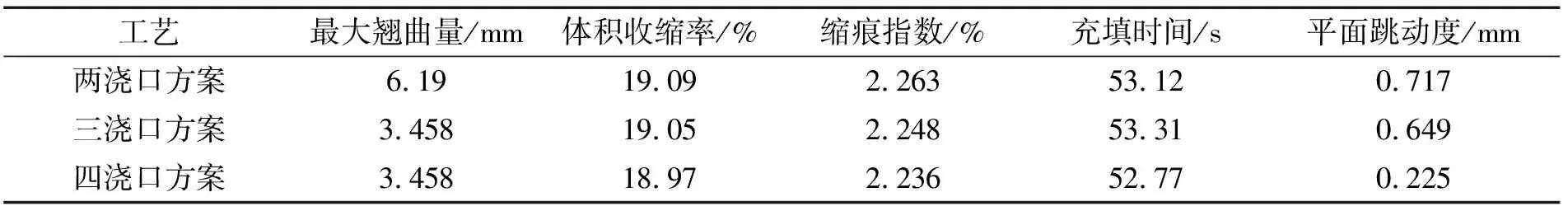

(3)在上述模型不变的情况下,改变齿轮的材料为POM材料,得到POM材料的平面跳动度、最大翘曲量、体积收缩率、缩痕指数和充填时间的结果(见表6).从表6可看出,对于POM材料来说,四浇口方案的各项结果较好,能够成型出品质较好的塑料齿轮.

表6 POM齿轮的分析结果Tab.6 The analysis results of POM gear

4 结论

(1)利用路易斯公式计算出大齿轮的弯曲应力,得出大齿轮在一定寿命循环次数下能够满足强度要求.

(2)利用有限元软件ANSYS分析出齿轮的等效应力,与塑料原料的屈服强度对比,得出塑料齿轮满足相应的强度条件.

(3)利用Moldflow软件模拟分析,得出两种材料在不同模具结构条件的成型结果.通过比较,发现四浇口的模具结构比较适合该塑料齿轮的成型,能够得到较好的成型品质.

参考文献:

[1] 郝瑞贤,李元宗.对我国塑料齿轮发展的一些思考[J].工程塑料应用,2007,35(3):71-73.

[2] 叶丹.尼龙塑料齿轮的强度设计[J].机械制造,1991(9):6-7.

[3] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2008:628.

[4] 陈清胜.基于ANSYS的直齿圆柱齿轮的齿根应力分析[J].设计与研究,2010(4):15-19.

[5] 冯玮.塑料齿轮参数化设计及其弯曲应力分析[J].机械制造, 2009,47(540):19-21.

[6] 王刚,单岩.Moldflow模具分析技术基础[M].北京:清华大学出版社,2005:1-20.