长竹节弹力牛仔布的设计与生产实践

阙佛兰

(三明职业技术学院 轻纺工业系,福建 三明 365001)

竹节纱牛仔布的织物密度较大,使织造过程的难度增加.在生产时,经纱经过球经、染色、整经、上浆等工序的严格把关和多次试织、测试,使该品种的各项指标均达到了相应标准,外观质量达到了A级,受到了市场的欢迎.

1 材料和方法

1.1 竹节纱的规格和要求

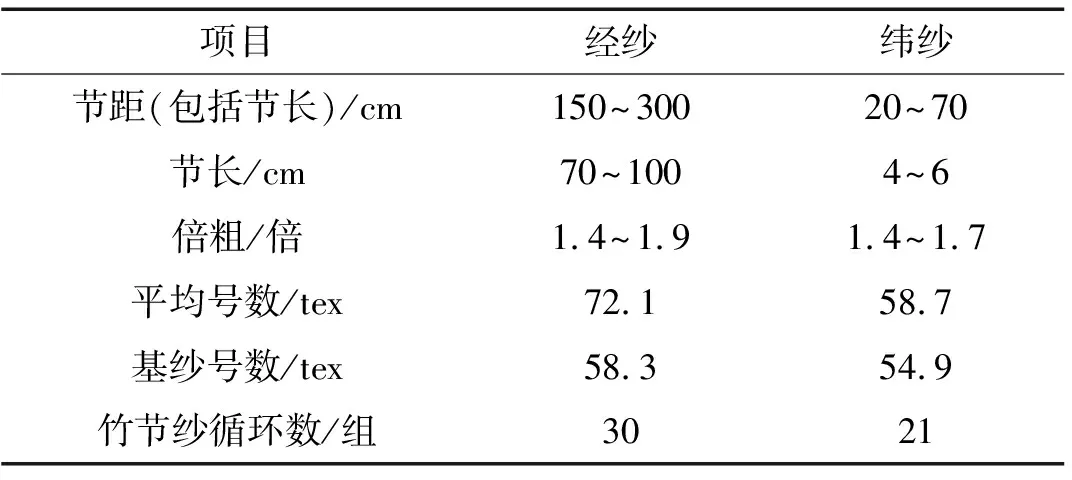

表1 竹节纱的竹节形态Tab.1 Slub yarn shape

注:氨纶丝牵伸倍数为2.308.

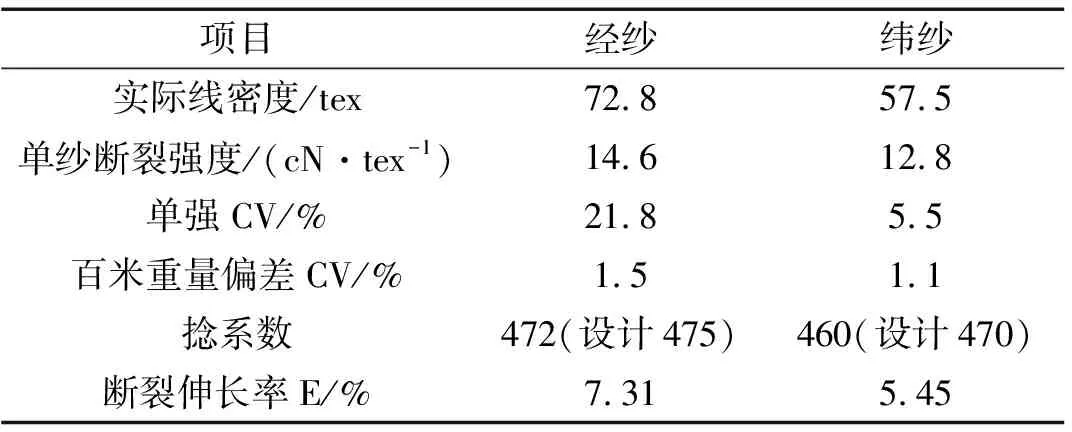

表2 竹节纱主要的质量指标Tab.2 Main quality indicators of slub yarn

注:经纬纱都采用赛络纺生产,捻系数均为平均捻系数.

此牛仔面料经纬向都用竹节纱生产,经向要求竹节长且有异经效果,倍粗不要太大;纬向要求露白少、弹力小.针对这些要求,对经纬竹节纱的竹节形态进行了设计,见表1.

经纱在球经染色上浆生产线上,纱线需经多道浸轧连续染色工艺处理,在湿状态下受到反复的弯曲和拉伸,这对原纱的损伤很大.客户还要求布面光洁、毛羽少,这对配棉及用纱的要求也较高.原棉成熟度要好、短绒少、具有较好的匀染性和渗透性;纱线必须有足够的强力和弹性.此外,纱线捻度的设计也要合理.竹节纱由于竹节加捻不匀,竹节部分捻度较小,基纱部分捻度较大[1],这些都造成了节长部分的毛羽较多,竹节与基纱的过渡段有一过捻细节,容易产生断头,所以在设计生产时要特别注意捻度.竹节纱的主要质量指标见表2.

1.2 产品的规格设计

经纱C 58.3 tex竹节纱,平均号数 72.8 tex,纬纱C 53.6 tex+40D氨纶丝包芯竹节纱,平均号数57.5 tex,地组织3/1↗,边组织2/2经重平,成品经密256根/10 cm,纬密200根/10 cm,总经根数3 456根,成品幅宽135.9 cm,成品布重量311.8 g/m2.

1.3 工艺流程

经纱热定捻时,每只筒子0.8~1 kg,汽蒸90 min.

绳染工艺流程:

经纱球→润湿处理(1道)→温水水洗(2道)→染色(8道)和氧化架(8组)→温水水洗(3道)→上柔软剂(2道)→烘干→圈条架→条筒.

2 染色

2.1 润湿工艺

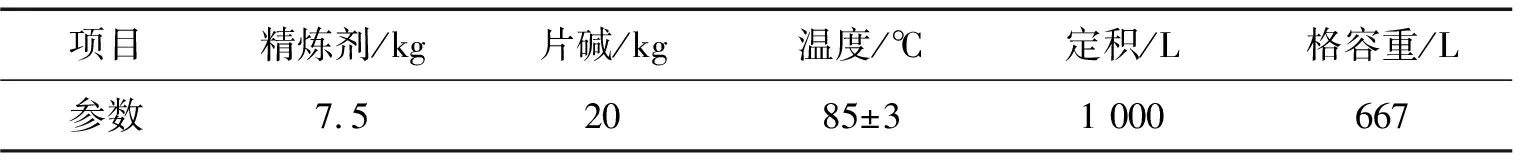

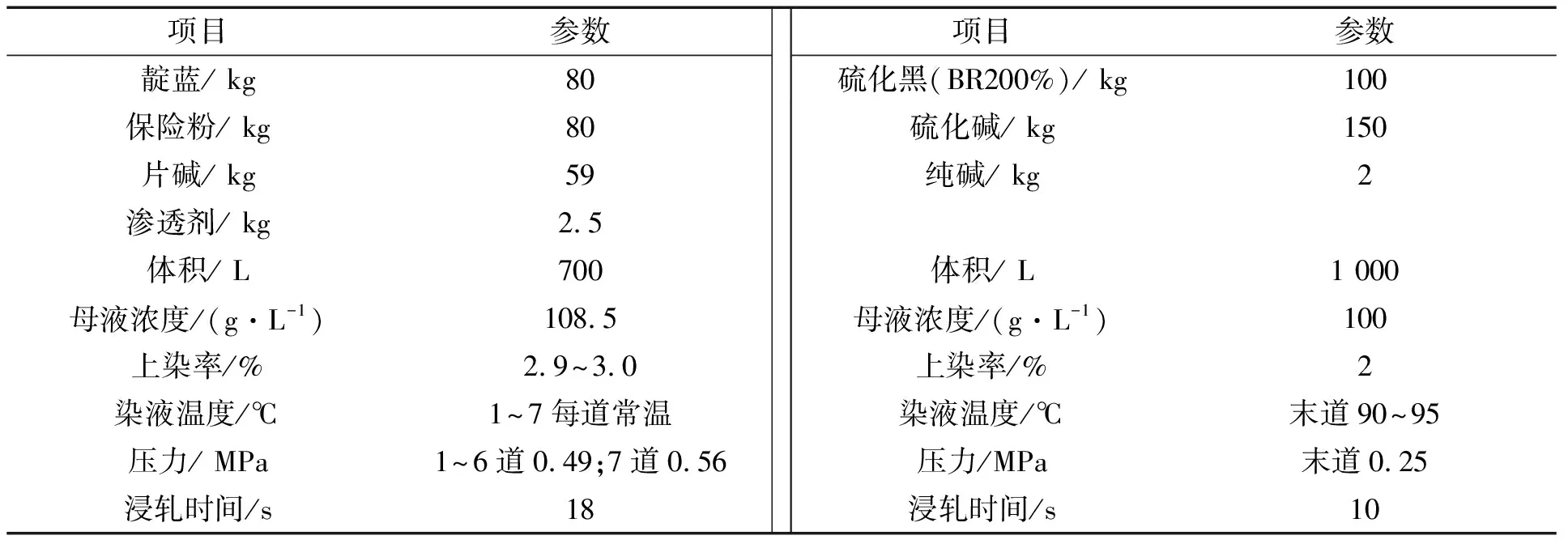

棉纤维中存在的油脂、蜡质和果胶都会影响染色的效果.为了更好地除去纱上的杂质,经纱在染色前须进行一定处理.我们对润湿处理配方进行了优选,把渗透剂改为精炼剂且由5 kg增加到了7.5 kg,片碱由15 kg 增加到了20 kg,润湿处理配方见表3.

表3 润湿处理配方Tab.3 Wet processing recipes

2.2 染色工艺

本文中的牛仔布系蓝套黑,套染生产工艺比较特殊,采用的是美国莫里森染色机.

由于靛蓝染料比较难以上染,在染色工艺中要采用多槽染色,颜色越深,槽数越多.靛蓝染色有4个步骤:染料的还原、隐色体上染、隐色体氧化和染后处理.靛蓝染料不能直接用来染色,必须在碱性溶液中用还原剂将靛蓝还原成可溶性的靛白后,才能被纤维吸收,然后再经氧化形成不溶性的靛蓝附着在纱线上,达到上染的目的[2],所以,需要在染液中加入烧碱和保险粉.

硫化黑不溶于水,但能在硫化钠溶液中还原成隐色体而溶解.这种隐色体能上于纤维素纤维,上染后经氧化成不溶性染料而固着在纤维上,完成染色过程.硫化黑染料用硫化钠还原溶解时,最主要的反应是二硫键或多硫键被还原生成硫酚,再转化为硫酚钠而溶解,上染后硫酚钠盐(即隐色体)水解,继而氧化[3],其染色性能与直接(还原)染料有某些相似之处,但是其用量大、耐氯牢度差、染后织物在放置过程中会脆损,所以要进行防脆处理.染色工艺见表4.

表4 染色工艺Tab.4 Dyeing process

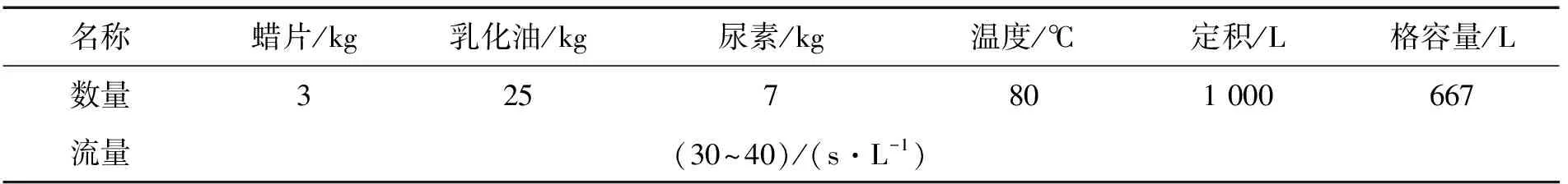

2.3 柔软工艺

分经工序是牛仔布生产过程中一个非常重要的环节,它直接影响到牛仔布的质量和生产效率.在过去的束状染色过程中,分经产量一直不高、断头过多,这些都影响了牛仔布的生产.经过分析和研究,认为2个原因影响着分经效率,一是静电效应,它使纱线之间产生引力,在分纱、筘时撞断;二是纱线柔软润滑得不好,纱线互相粘连,造成断头.为了提高分经效率,纱线染色水洗后应进行柔软与防脆处理.工艺流程中用了2个柔软剂槽,试用效果较为理想,它柔软性强、能消除静电,基本上使纱线达到了润滑柔软,分经产量也有了大幅度的提高,断头率显著降低,具体指标见表5.

表5 柔软剂配方Tab.5 Softener formulations

3 浆纱与织造

3.1 浆纱

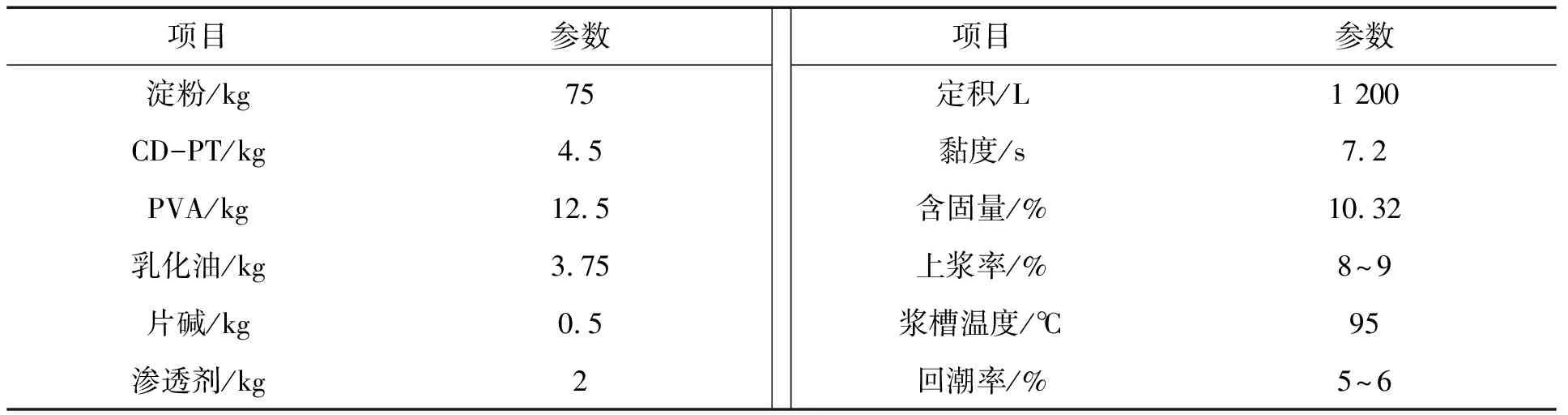

由于竹节纱竹节部位的捻度低、较疏松、强力低、易断头,经纱经硫化黑高温染色后,强力损伤大、弹性变小、易发脆,所以竹节纱在上浆时采用单浸双压上浆,第一道采用较大的压浆力28~42 N/cm2,第二道采用较小的压浆力26~34 N/cm2,以使松弛的竹节部位易于吸浆.为了能够更好地达到“增强、保伸、耐磨、贴伏毛羽”的目的,在工序中减少CD-PT的用量,由原来7.5 kg减少到了4.5 kg,增加乳化油,由原来2.5 kg增加到了4.5 kg,增加渗透剂和PVA的用量.浆纱工艺见表6.

表6 浆纱工艺Tab.6 Sizing process

3.2 织造

采用剑杆织机织造的弹力竹节牛仔布外观质量的好坏,主要受开口时间、后梁高度、上机张力等众多因素影响[4].织造该品种时,采用TP500机型,在试织过程中,对主要工艺参数进行了分析与调试,最后确定以下工艺参数:车速380 r/min、开口时间300°、后梁高度70 mm、上机张力10 mm、车间相对温湿度控制在65%左右.

由于氨纶弹力竹节纬纱的回弹作用,在剑杆织机上高效织造,弹力纱在两侧布边段容易产生纬缩,竹节纱粗细不匀又容易在储纬器中产生送纬引纬不畅等问题,特别是边百脚与边纬缩增多,布边松紧不一,会严重影响产品的质量.通过不断探索,除了合理设计织物的品种及工艺外,还采取了以下措施[5]:

(1)采用大张力织造以满足牛仔织物强打纬的要求,采用“较高后梁、大上机张力、早开口”的工艺确保打紧纬纱并获得丰满厚实的织物效果;

(2)梭口高度应恰当选择,以减少布面的稀密档和经纱断头;

(3)适当提早废边经纱的开口时间,使之提早与纬纱交织,增加握持力,以控制废边纬纱的回弹收缩,边宽还应适当放大;

(4)引纬时纬纱有较强的扭结趋势,应对纬纱进行轻度的蒸汽定形,定形温度60 ℃、时间90 min(真空状态);

(5)当织物卷在卷布辊时,为了保持布边的整齐并防止布边往里走,在织物前面宜放置布边压杆[6].

4 后整理

为了提高牛仔布的外观风格及其服装制品的服用性能,下机的牛仔布必须进行后整理,后整理的流程随成品的要求而有所不同,其基本流程为:坯布烧毛→上浆→整纬(拉斜)→预烘→喷雾或蒸汽给湿→橡毯预缩→呢毯烘燥→成品检验→包装.

影响牛仔布质量的主要工艺因素有:(1)烧毛.火口温度为1 200 ℃,烧毛方式为正面2次,反面1次,生产布速为110 m/min,低限布速为30 m/min.(2)整纬(拉斜).轧水辊压力为(0.5±0.2)MPa,扎水槽温度为25~45 ℃,轧浆辊压力为(0.5±0.2)MPa,生产布速为48 m/min,拉斜值为9~11.(3)预缩.轧水辊压力为0.1~0.3 MPa,呢毯辊压力为0.2~0.3 MPa,防缩烘筒气压为(0.4±0.1)MPa,橡毯挤压量(刻度值)为1/2±1/8,生产布速为48 m/min,预缩率为(15±2)%.

5 结论

在长竹节纱牛仔布产品的生产过程中,应选用好的配棉,采用赛络纺纱,加大捻度并汽蒸纱;在绳染浆纱工序中,纱线应润湿处理,以减少竹节纱上的毛羽、提高织造性能;应合理选用柔软防脆的浆纱配方,使纱条更光滑、柔软,减少纱线表面毛羽的相互粘连,以降低分经时的断头、提高经轴质量.

参考文献:

[1] 李玲珍,徐伯俊,卢雨正.竹节纱捻度分布规律的分析[J].上海纺织科技,2007(12):53-55.

[2] 荆妙蕾.牛仔布生产工艺中的主要问题分析[J].上海纺织科技,2006(8):13-16.

[3] 沈志平.染整工艺[M].北京: 中国纺织出版社,2005:127-129.

[4] 周衡书.弹力竹节牛仔布织造工艺优化[C].“泰坦杯”全国无梭织机使用技术与产品开发交流研讨会,2005.

[5] 覃洁宁.氨纶包芯弹力竹节纱及其牛仔布生产技术探讨[J].广西纺织科技,2005(4):27-30.

[6] 朱碧,温玉香.麻/棉弹力牛仔面料生产工艺探讨[J].纺织导报,2004(3):24-25.