热镀锌钢表面铈转化膜的表征与腐蚀电化学行为

吴海江, 卢锦堂

(1. 湖南科技大学 机电工程学院,湘潭 411201;2. 华南理工大学 材料科学与工程学院,广州 510640)

热镀锌钢表面铈转化膜的表征与腐蚀电化学行为

吴海江1, 卢锦堂2

(1. 湖南科技大学 机电工程学院,湘潭 411201;2. 华南理工大学 材料科学与工程学院,广州 510640)

将热镀锌钢在20 g/L Ce(NO3)3·6H2O溶液(pH=4,25 ℃) 中处理10 s~24 h,获得铈转化膜试样。应用极化曲线和电化学交流阻抗谱(EIS)研究铈转化膜试样和空白热镀锌试样在5% NaCl溶液中的耐蚀性能。利用扫描电镜(SEM)和 X射线光电子能谱(XPS)研究转化膜的形貌和组分。结果表明:经硝酸铈溶液处理后的镀锌钢板,其腐蚀电流密度下降,极化电阻升高,同时,锌腐蚀过程中的阳极和阴极反应受到抑制,腐蚀保护效率显著提高;低频阻抗值随成膜时间的增加而先增大后减小,表明腐蚀电解质在转化膜层孔隙中扩散的难易程度先增加后下降;当成膜时间在30 min~1 h之间时,所得转化膜的阻抗值最大可达8~9 kΩ·cm2,耐蚀性最佳。铈转化膜随处理时间的增加首先在锌晶粒晶界附近发生开裂,逐渐形成“干涸的河床”样形貌。铈转化膜含铈、锌、氧等元素,主要由 CeO2、Ce(OH)4(或 CeO2·2H2O)、ZnO 和少量 Ce2O3、Ce(OH)3(或 Ce2O3·2H2O)等混合组成。

热镀锌;铈转化膜;XPS;电化学行为;耐蚀性能

热浸镀锌能够显著提高钢铁耐大气腐蚀的能力,广泛应用于汽车、建筑、电力、交通及日常民用等行业。为防止在潮湿环境或贮运过程中镀锌层产生“白锈”,通常进行铬酸盐钝化处理。但是,铬酸盐溶液中的六价铬有剧毒且致癌[1],严重危害人体和环境,欧盟WEES和RoHS指令明确提出限制其使用,对产品提出了更高的环保要求,为了提高企业的竞争力,加快研发镀锌板新型绿色无铬处理工艺已迫在眉睫。

稀土转化处理工艺无毒无污染,受到国内外研究者越来越多的关注,他们陆续开展了针对钢、锌、镀锌钢、铝合金、镁合金等基体的研究[2-12]。ARAMAKI[5-6]将Zn电极用硝酸铈溶液浸渍处理,结果表明,在羟基化的锌表面吸附形成了一层水合的或羟基化的富铈层,构成Ce2O3骨架,抑制了阴极反应。MONTEMOR等[10-11]认为,当镀锌钢试样浸入硝酸铈溶液中时,阴极氧化还原反应使阴极附近溶液的 pH升高,从而产生氧化铈/氢氧化铈沉淀,且成膜过程中包含一个从Ce(III)到Ce(IV)的氧化步骤,导致表面可能存在CeO2。率先将稀土转化处理应用于铝合金与金属锌的HINTON等[2-3]认为,稀土转化膜的存在,尤其是膜对阴极反应活性部位的覆盖,阻碍了氧和电子在金属表面和溶液之间的转移和传递,从而有效地抑制了阴极还原反应,导致金属腐蚀速率降低。但也有研究者认为转化膜的存在不仅抑制了阴极反应,对阳极过程也有抑制作用,据此提出了阴极和阳极共同抑制的机理[11]。因此,关于热镀锌钢表面稀土转化膜的成膜与耐蚀机理还没有较统一的认识,仍然有待深入研究。

本文作者将热镀锌钢经过环境友好的硝酸铈溶液简单浸渍而在其表面制备了一层铈转化膜,借助扫描电镜(SEM)和 X 射线光电子能谱(XPS)等观察分析铈转化膜的微观形貌、成分及膜中元素的价态,并通过电化学测试方法重点考察铈转化膜在5% NaCl溶液中的腐蚀电化学行为。

1 实验

先将 Q235冷轧钢板加工成尺寸为 40 mm×30 mm×2 mm的试样,经脱脂、除锈、氯化锌铵溶液助镀后烘干,然后浸入450 ℃的熔融纯锌浴中1 min,缓慢提出锌液面,立即水冷,即获得实验所需热镀锌钢板试样,放入干燥器中备用。热镀锌所用 Zn为GB99.995级纯Zn锭(≥99.995%,质量分数),用STH-1型测厚仪测得镀锌层厚度约为50 μm。

铈转化处理液配方及工艺参数如下:Ce(NO3)3·6H2O,20 g/L;H2O2,20 mL/L;pH值,4;成膜温度,25 ℃;成膜时间,10 s~24 h。所有试剂均为分析纯,用去离子水调配,成膜时将试样浸入处理液中,取出后自然干燥。

电化学测试在 CHI604B电化学工作站(上海辰华仪器公司生产)上进行,采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为10 cm2的大铂片电极,工作电极为待测试样,用环氧树脂涂封后有效暴露面积为10 mm × 10 mm,腐蚀介质为5% NaCl溶液,在室温、不除气的条件下且待腐蚀电位稳定后进行。极化曲线测量的动电位扫描速度为1 mV/s,电化学阻抗谱(EIS)测量在开路电位下进行,激励信号为幅值5 mV的正弦波,频率范围为10-2~105Hz。

采用荷兰PHILIPS XL-30-FEG型扫描电镜(SEM)观察铈转化膜的表面微观形貌。利用英国 KRATOS公司生产的XSAM800型光电子能谱仪对膜层表面成分及价态进行XPS分析,以Mg KαX射线(Kα=1 253.6 eV)为激发源,X射线源的功率为200 W,采用Ar+束溅射,能谱采用 C1s(284.86 eV)进行校正,结合能标定误差为±0.1 eV。

2 结果与讨论

2.1 极化曲线

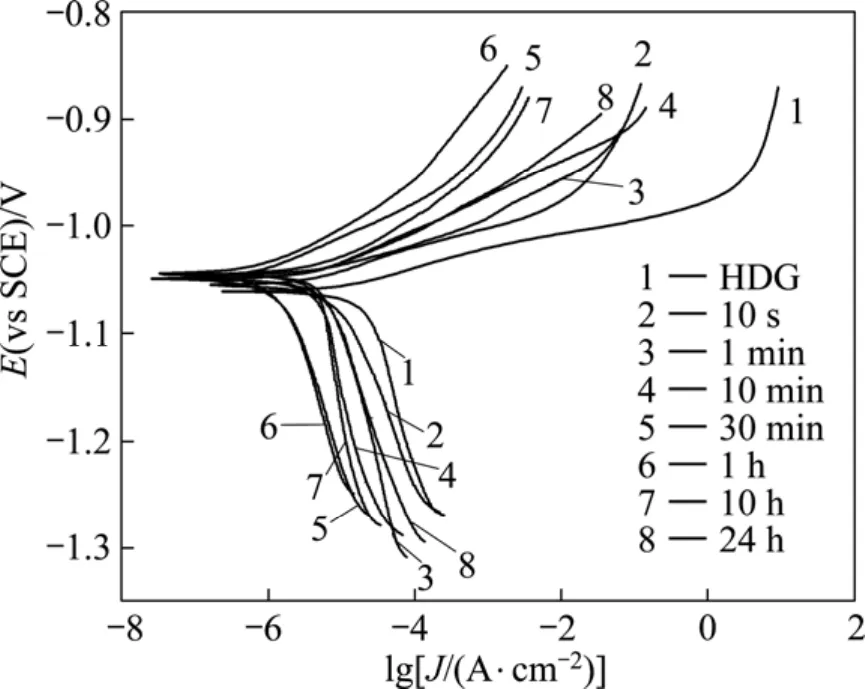

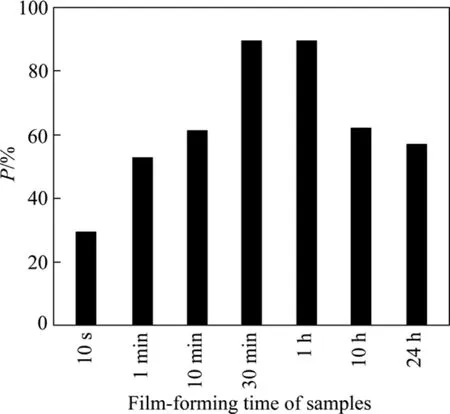

图1所示为空白热镀锌试样(HDG)和经过硝酸铈溶液转化处理不同时间的热镀锌试样在5% NaCl溶液中的极化曲线。从图1可以看出,与HDG相比,经过硝酸铈溶液处理的试样具有更高的腐蚀电位和较低的腐蚀电流密度。铈转化膜使得阳极和阴极的反应速度都下降,阳极分枝和阴极分枝均向低电流密度方向移动。处理时间强烈地影响试样的耐蚀能力,随着处理时间的增加,试样的耐蚀能力逐渐增强,处理时间为1 h时,试样的耐蚀能力最好,而处理时间为30 min时,试样的耐蚀能力稍差一些,不过成膜效率要高一些。当处理时间超过1 h后,试样的耐蚀能力又逐渐下降。耐蚀能力的强弱通过腐蚀电流密度的大小在图上很清晰地表现出来,处理时间为30 min~1 h时,试样的阴极分枝向负方向移动的幅度很大,说明在铈转化膜抑制腐蚀过程中,这时候O2的去极化反应能力最强,同时也可以反映出氧和氧化锌减少了[13]。

表1所列为图1中极化曲线经过电化学工作站自带处理软件拟合所得的相关电化学腐蚀参数。从表 1可以看出,所有经硝酸铈溶液处理的试样的腐蚀电势Ecorr均有不同程度的正移,腐蚀电流密度 Jcorr明显下降,极化电阻Rp提高了数倍,甚至十几倍。处理时间为1 h时的试样具有最低的腐蚀电流密度和最大的极化电阻,与HDG相比,其Jcorr减小约90%,Rp增大14倍多,说明该试样的耐蚀性能最佳。从热力学角度分析,试样的腐蚀电势越正,越不易发生腐蚀;从动力学角度分析,即腐蚀电流密度的分析,铈转化膜试样的腐蚀电流密度低于空白热镀锌试样的。这说明铈转化膜层在含Cl-环境中对热镀锌钢材料有保护作用。从表1中还可以看出,处理时间为30 min的试样与处理时间为1 h试样相比,两者耐蚀性能相差不大。由以上的分析可知,不同处理时间的铈转化膜的耐蚀性能由强到弱的顺序为:1 h>30 min>10 h>10 min>24 h>1 min>10 s>HDG。

图1 空白热镀锌试样(HDG)及20 g/L硝酸铈溶液处理不同时间HDG在5% NaCl溶液中的极化曲线Fig.1 Polarization curves in 5% NaCl solution for blank hot-dip galvanized sample(HDG) and HDG treated with 20 g/L cerium nitrate solution for different times

表1 图1极化曲线的拟合结果Table 1 Fitting results from polarization curves in Fig.1

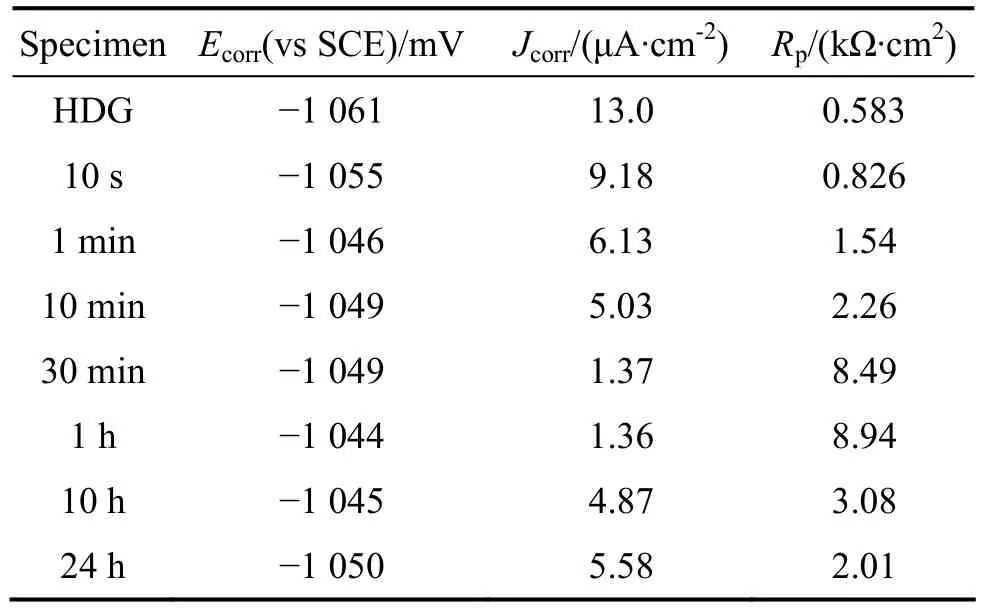

铈转化膜对热镀锌钢板在5% NaCl溶液中的腐蚀保护效率P可用下式来表示[14]:

图2 腐蚀保护效率与硝酸铈溶液成膜处理时间的关系Fig.2 Corrosion protection efficiency as function of cerium conversion processing time

2.2 电化学阻抗谱

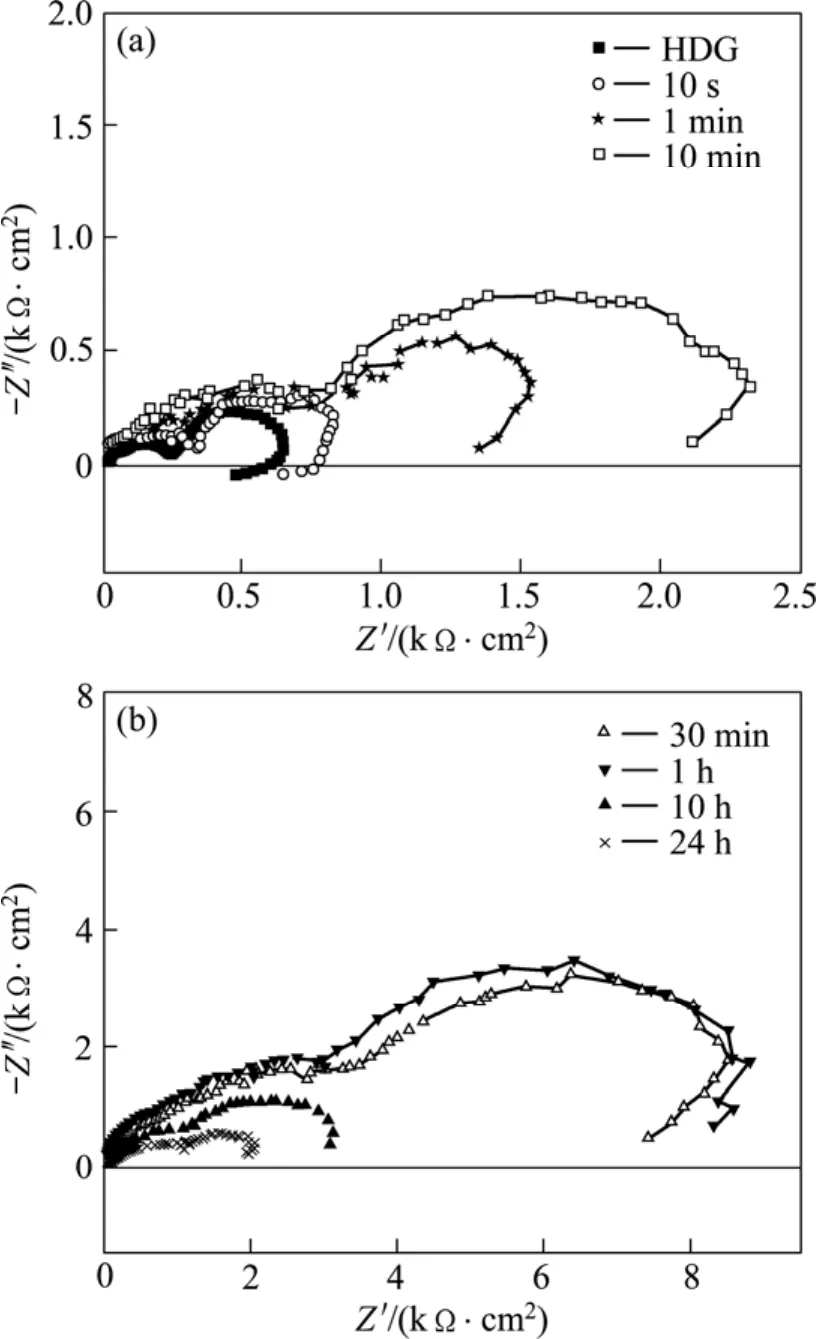

图3所示为开路电位下热镀锌钢试样与经硝酸铈溶液处理不同时间获得的铈转化膜试样在5% NaCl溶液中的Nyquist图。从图3可以看出,HDG试样的阻抗图谱由3部分组成:高频容抗弧,低频容抗弧和低频感抗弧。在含 Cl-腐蚀环境中,锌表面易形成碱式氯化锌和氧化锌等腐蚀产物。高频容抗弧的产生与腐蚀产物的形成有关,它们的存在抑制了电荷的转移过程;低频容抗弧的出现与电解质在腐蚀产物膜层孔隙中的扩散有关;低频感抗弧归因于锌层的溶解[15]。热镀锌钢试样经铈盐溶液转化处理后,其电化学阻抗值增加。处理时间太短(10 s)时,铈转化膜试样的阻抗图谱形状与 HDG试样的相似,低频感抗弧仍然存在,说明所形成的铈转化膜未能很好地抑制锌层的溶解;但处理时间超过1 min后,低频感抗弧消失,铈转化膜显著抑制了锌层的溶解。此时,试样的阻抗图谱由两部分组成:高频容抗弧和低频容抗弧。高频容抗弧代表铈转化膜;低频容抗弧与电解质在铈转化膜层孔隙中的扩散有关[15-16]。总的来说,随着处理时间的延长,膜层的阻抗先是增加而后下降。铈转化膜试样的阻抗较 HDG的高,它们之间的差异可能是由于锌层表面转化膜的存在,减小了其活性表面积。成膜处理时间过短,会导致形成的膜层较薄且不完整,处理10 s的试样与空白热镀锌钢试样相比,阻抗增加不明显,不能有效成膜,尽管此时肉眼可见热镀锌层表面已呈现浅黄色,但耐蚀性的提高有限;成膜处理时间过长,则由于转化处理液呈酸性而造成后期热镀锌层腐蚀快于成膜,导致长时间处理破坏了初期形成的铈转化膜,甚至促进锌层的阳极溶解。当成膜处理时间在30 min~1 h之间时,所得转化膜的阻抗值最大,为8~9 kΩ·cm2,试样的耐蚀性最好。另外,处理时间超过30 min后,膜层的阻抗虽然增加,但增幅不很明显。因此,从成膜效率的角度考虑,处理时间为30 min比较合适。

图3 HDG与20 g/L硝酸铈溶液处理不同时间的HDG试样浸泡在5% NaCl溶液中的Nyquist图Fig.3 Nyquist plots in 5% NaCl solution for HDG and HDG treated with 20 g/L cerium nitrate solution for different times:(a) HDG, 10 s, 1 min, 10 min; (b) 30 min, 1 h, 10 h, 24 h

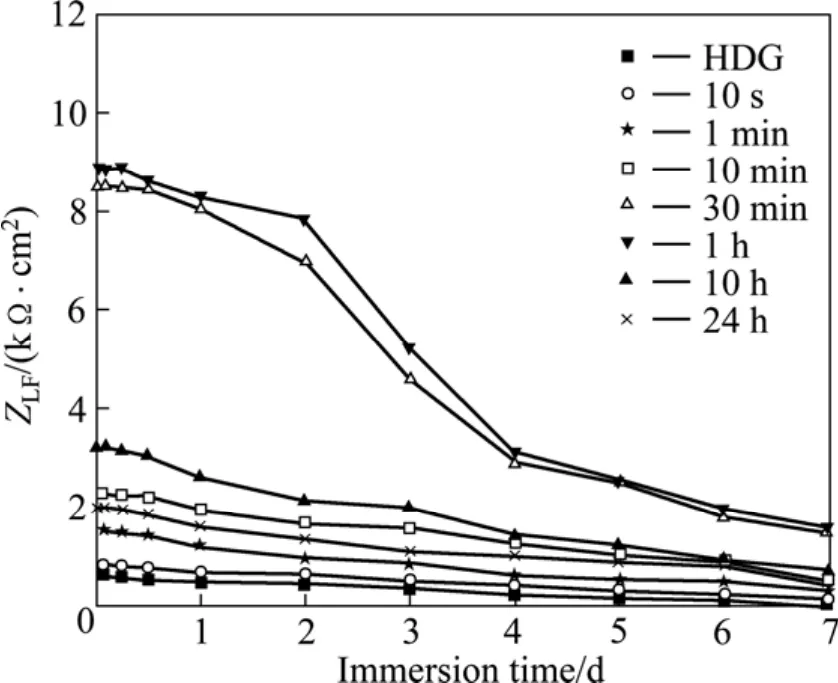

图4所示为铈转化膜试样的低频阻抗值ZLF随处理时间的变化。一般地,低频阻抗值能够说明电解质在膜层孔隙中的扩散情况,常用来评价膜层的耐蚀性能。低频阻抗值越大,电解质在膜层孔隙中的扩散将受到更强的阻碍,表明膜层具有较低的孔隙率或者电解质扩散到锌表面经过的路径更长,也就是说,膜层更有效地抑制了基体金属腐蚀的发生和发展。与此相反,低频阻抗值越小,电解质在膜层孔隙中的扩散就变得越容易,基体金属将更直接和快速地遭受侵蚀[15]。从图4可以看出,低频阻抗值随成膜处理时间的延长先增大再减小;处理时间为1 h时,低频阻抗值达到最大值,与处理时间为30 min的相差不多。这表明热镀锌钢试样经成膜处理30 min后,便获得良好的耐蚀性能。随着盐水浸泡时间的继续延长,溶液中 Cl-的存在使得膜层溶解,生成更多孔隙和缺陷,电解质在膜层孔隙中更加容易扩散,Zn溶解的可能性大大增加,低频阻抗值就逐渐下降。从低频阻抗值的数值来看,试样耐蚀性由强到弱的顺序为:1 h>30 min>10 h>10 min>24 h>1 min>10 s>HDG。

图4 HDG与20 g/L硝酸铈溶液处理不同时间的HDG试样在5% NaCl溶液中的低频阻抗值ZLF随浸泡时间的变化Fig.4 Variation of low frequency impedance value ZLF with immersion time in 5% NaCl solution for HDG and HDG treated with 20 g/L cerium nitrate solution for different times

2.3 膜的微观形貌

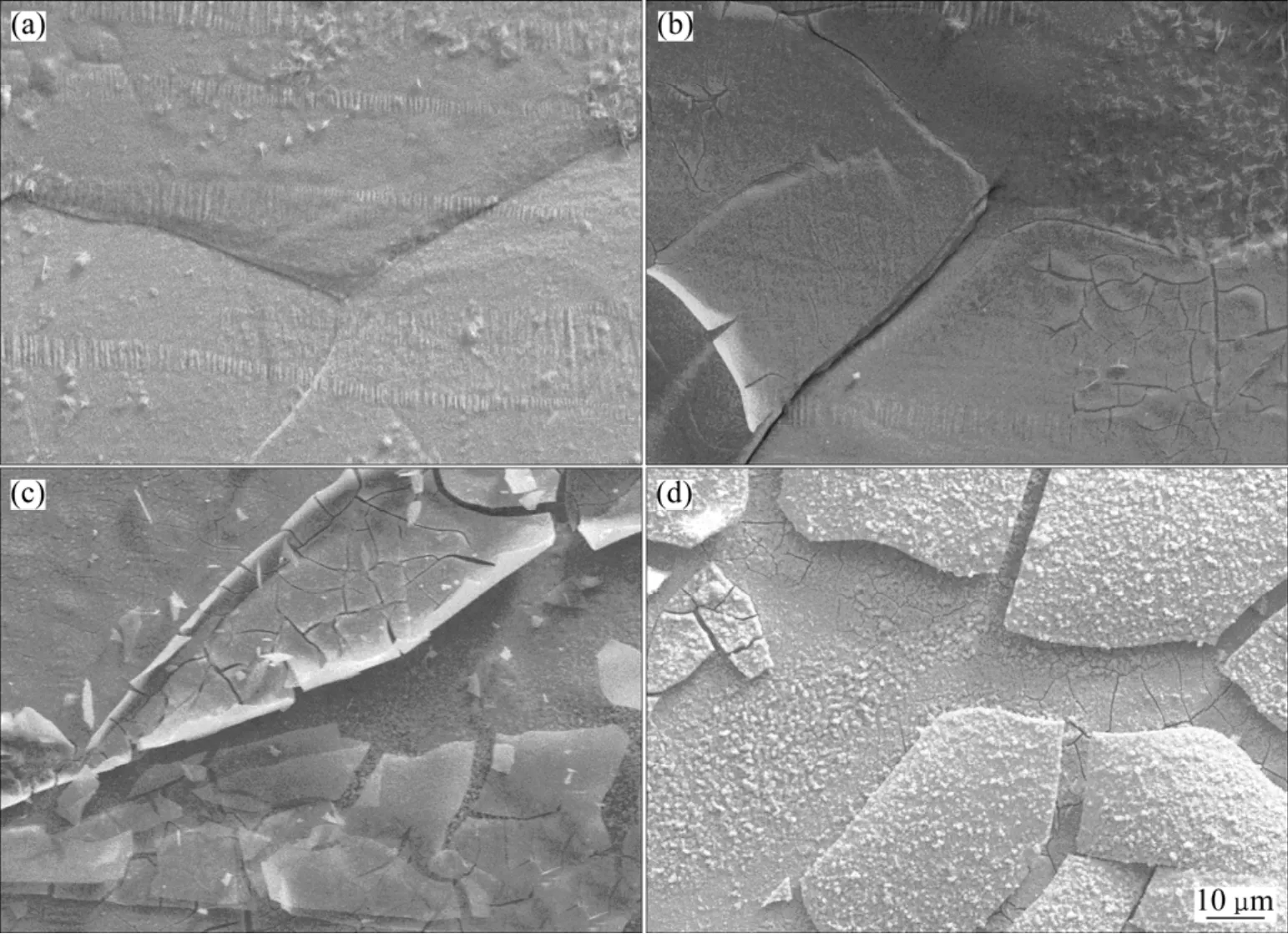

图5 热镀锌钢经20 g/L硝酸铈溶液处理不同时间后铈转化膜的SEM像Fig.5 SEM images of cerium conversion coatings on hot-dip galvanized steel treated with 20 g/L cerium nitrate solution for different times: (a) 10 s; (b)10 min; (c) 30 min; (d) 10 h

用肉眼观察时,热镀锌钢试样表面铈转化膜呈现黄色。通过扫描电子显微镜的观察,不同成膜处理时间的铈转化膜的表面微观形貌如图5所示。由图5可见,处理时间很短(10 s)时,膜层较薄、不完整,试样表面无明显变化,可看到锌层凝固时形成的锌晶界,图中出现的平行线状特征是因为钢板热镀锌后未进行机械吹抹等任何处理而留下的褶皱(见图5(a));当处理时间延长至10 min时,可观察到锌晶界附近局部膜层开裂和翘起(见图5(b));当处理时间继续延长至30 min时,膜层开裂和翘起加剧,并出现明显的脱落,不过由于硝酸铈溶液对锌层表面的化学抛光作用以及转化膜不断增厚,令表面更加平坦,锌晶粒的晶界已不再显现(见图5(c));当处理时间更长(10 h)时,整个转化膜表面已完全布满裂纹,形如“干涸的河床”,裂纹的最宽处可达几十个 μm,且膜层下出现了二次裂纹(见图5(d))。根据文献[12],铈转化膜的耐蚀性能受膜厚和裂纹联合控制,起初随处理时间增加,膜厚不断增加,耐蚀能力增加;然而处理时间过长,膜层开裂渐成主导控制因素,随处理时间增加,耐蚀性下降。

2.4 XPS分析

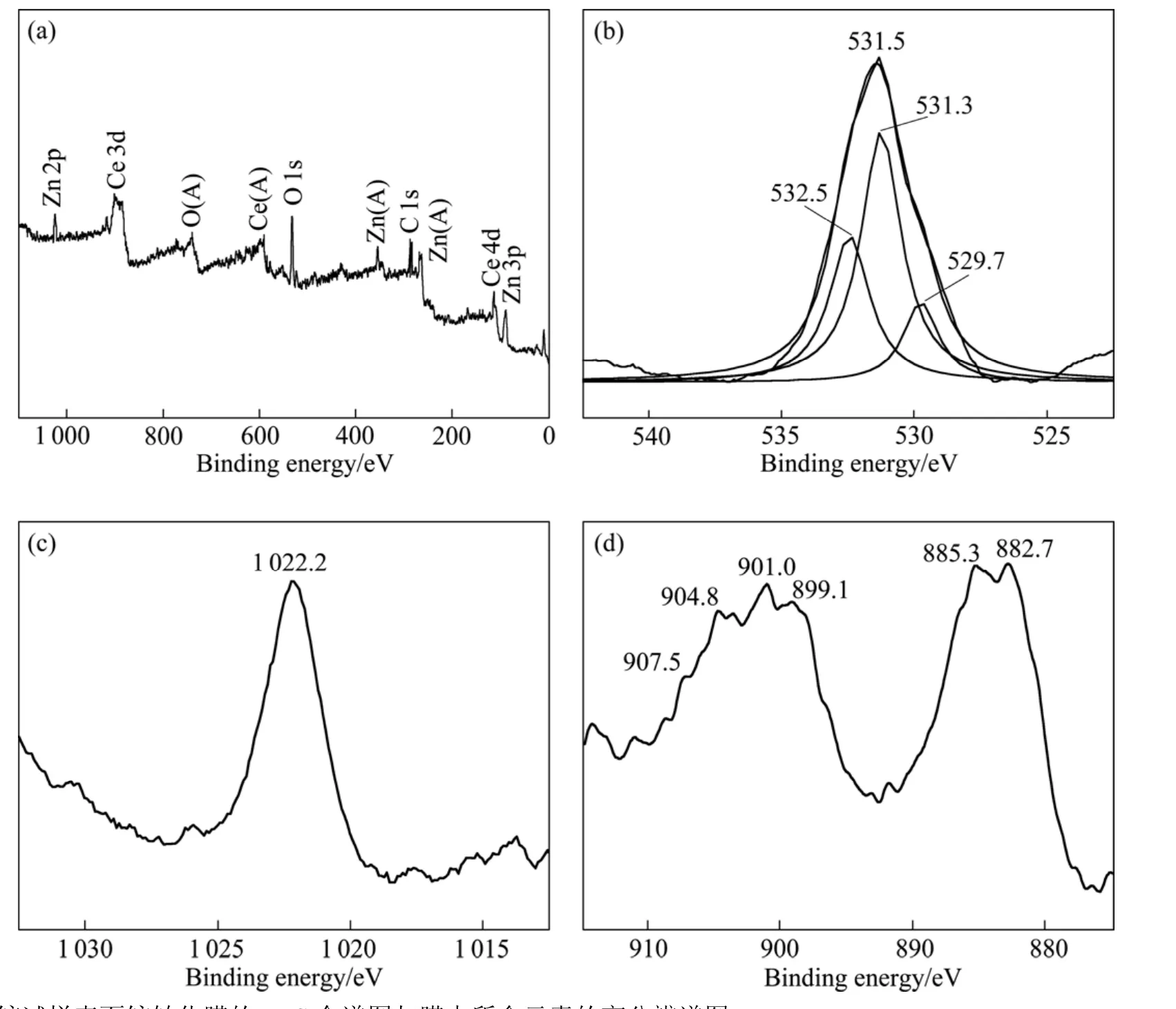

利用X射线光电子能谱(XPS)对成膜30 min的铈转化膜的组成进行分析,结果见图 6。图 6(a)所示为铈转化膜的XPS全元素扫描谱图。由图6(a)可知,转化膜中含有氧、铈、锌和碳等元素。由于在热镀锌和成膜过程中没有特意加入碳元素,所以碳元素应该是膜层表面的污染元素,也就是说,转化膜所含元素主要包括铈、锌和氧。

为了详细了解转化膜中各元素的价态,从而弄清楚它们之间的键合状态,采用XPS高分辨技术进行了分析。图6(b)所示为O1s的高分辨谱图。由图6(b)可见,O1s峰的半高宽很大,约为3 eV,表明有不同的化合物峰交叠在一起,经过谱图解析发现存在3个峰,分别位于结合能 529.7、531.3和 532.5 eV处。KOBAYASHI和FUJIWARA[17]认为,铈氧化物中O1s的结合能变化范围为529.6~530.3 eV,这取决于膜层中Ce4+—O键与Ce3+—O键之间的比例。据此,结合能 529.7 eV处的峰应该主要是由四价铈氧化物(即CeO2)中Ce—O键产生[4,18];531.3 eV处的峰归属于Ce—OH键和Zn—O键中的氧[4,7,17-18];532.5 eV处的峰对应于吸附水中的氧[4,7]。

图6(c)所示为Zn2p的高分辨谱图。从图6(c)可以看出,峰值对应的结合能是1 022.2 eV,它与ZnO的Zn2p3/2(1 022.5 eV)一致。

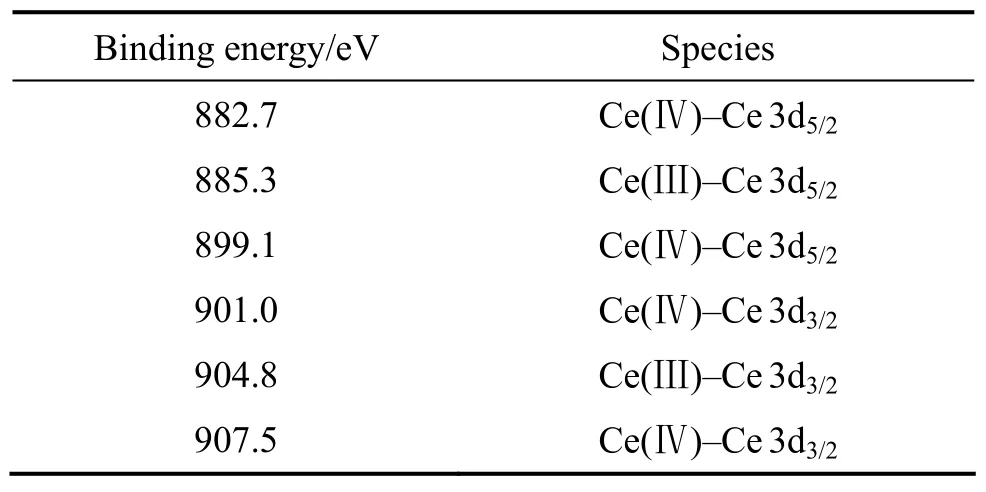

图6(d)所示为Ce3d的XPS高分辨谱图。从图6(d)可以看出,Ce3d谱主要包含两个特征区域:结合能880.0~890.0 eV,与Ce3d5/2相关;结合能890.0~910.0 eV,为Ce3d5/2和Ce3d3/2的混合区域。具体谱图中各谱峰的归属见表2。其中882.7、901.0和907.5 eV处的谱峰是四价铈化合物存在的标志[4,7,17];而885.3和904.8 eV处的谱峰是三价铈化合物的主线,也是三价铈化合物存在的标志[7,17]。由于 Ce2O3是白色的,而CeO2是黄色的,从转化处理后膜层呈黄色来看,说明铈转化膜中主要存在四价铈氧化物或其水合氧化物。

图6 热镀锌试样表面铈转化膜的XPS全谱图与膜中所含元素的高分辨谱图Fig.6 Survey and high resolution XPS spectra of major elements in cerium conversion coating: (a) Survey; (b) O 1s; (c) Zn 2p;(d) Ce 3d

表2 Ce 3d谱图中各谱峰的归属Table 2 Ce 3d characteristic peaks (as depicted in Fig.6(d))

实验表明,Ce(NO3)3水溶液是无色透明的,当添加强氧化性的H2O2后,溶液会变成橙黄色,这是因为部分Ce3+被氧化成Ce4+。将热镀锌试样置于其中时,表面即发生微电池反应。在微阳极区发生锌的溶解而产生 Zn2+,在微阴极区由于吸氧产生 OH-,导致固/液界面附近的 pH值升高,在镀锌层表面沉积产生Ce(OH)3、Ce(OH)4和Zn(OH)2。当转化膜逐渐长厚时,表面发生氧化反应:2Ce(OH)3+2OH-→2CeO2+4H2O+2e[10]。Ce(OH)3、Ce(OH)4和 Zn(OH)2在随后的干燥过程中会进一步分解成Ce2O3、CeO2和ZnO,最终在镀锌层表面形成了一层主要由CeO2、Ce(OH)4(或CeO2·2H2O)、ZnO 和 少 量 Ce2O3、Ce(OH)3(或Ce2O3·2H2O)等组成的转化膜层,其中,CeO2比Ce2O3具有更好的阻挡性,在铈转化膜中起着至关重要的作用[19]。

3 结论

1) 在5% NaCl溶液中的电化学实验结果表明,用硝酸铈溶液处理热镀锌钢板,腐蚀保护效率明显增大,铈转化膜同时抑制了锌腐蚀过程中的阳极和阴极反应,降低了腐蚀电流密度;随着处理时间的增加,铈转化膜的低频阻抗值先是增大,后又减小,当成膜处理时间在30 min~1 h之间时,所得转化膜的阻抗值最大,达8~9 kΩ·cm2,耐蚀性最好,且从成膜效率的角度考虑,30 min的处理时间较为合适。

2) 随处理时间延长,铈转化膜首先在锌晶粒晶界附近发生开裂,并逐渐蔓延到整个膜层表面,形成“干涸的河床”状显微形貌,这种表面特征将直接与其耐蚀性能相关。

3) XPS分析表明,铈转化膜含铈、锌和氧等元素,主要由 CeO2、Ce(OH)4(或 CeO2·2H2O)、ZnO 和少量Ce2O3、Ce(OH)3(或 Ce2O3·2H2O)等组成。

REFERENCES

[1] 曾振欧, 邹锦光, 赵国鹏, 肖正伟. 锌酸盐镀锌层的三价铬溶液钝化[J]. 中国有色金属学报, 2007, 17(3): 492-497.ZENG Zhen-ou, ZOU Jin-guang, ZHAO Guo-peng, XIAO Zheng-wei. Trivalent chromium passivation based on zincate plating[J]. The Chinese Journal of Nonferrous Metals, 2007,17(3): 492-497.

[2] ARNOTT D R, RYAN N E, HINTON B R W, SEXTON B A,HUGHES A E. Auger and XPS studies of cerium corrosion inhibition on 7075 aluminium alloy[J]. Applications of Surface Science, 1985, 22/23(1): 236-251.

[3] HINTON B R W, WILSON L. The corrosion inhibition of zinc with cerous chloride[J]. Corrosion Science, 1989, 29(9): 967-985.

[4] WANG C, JIANG F, WANG F. The characterization and corrosion resistance of cerium chemical conversion coatings for 304 stainless steel[J]. Corrosion Science, 2004, 46(1): 75-89.

[5] ARAMAKI K. Treatment of zinc surface with cerium(Ⅲ) nitrate to prevent zinc corrosion in aerated 0.5 M NaCl solution[J].Corrosion Science, 2001, 43(11): 2201-2215.

[6] ARAMAKI K. A self-healing protective film prepared on zinc by treatment in a Ce(NO3)3solution and modification with Ce(NO3)3[J]. Corrosion Science, 2005, 47(5): 1285-1298.

[7] PARDO A, MERINO M C, ARRABAL R, VIEJO F, MUNOZ J A. Ce conversion and electrolysis surface treatments applied to A3xx.x alloys and A3xx.x/SiCp composites[J]. Applied Surface Science, 2007, 253(6): 3334-3344.

[8] 陈东初, 李文芳, 龚伟慧, 吴桂香, 黄铭深, 梁奕清. 铝合金表面无铬化学转化膜的制备及其性能[J]. 中国有色金属学报,2008, 18(10): 1839-1845.CHEN Dong-chu, LI Wen-fang, GONG Wei-hui, WU Gui-xiang,HUANG Ming-shen, LIANG Yi-qing. Preparation of chrome-free chemical conversion coating on aluminum alloy and its performance[J]. The Chinese Journal of Nonferrous Metals,2008, 18(10): 1839-1845.

[9] MONTEMOR M F, SIMÕES A M, FERREIRA M G S,CARMEZIM M J. Composition and corrosion resistance of cerium conversion films on the AZ31 magnesium alloy and its relation to the salt anion[J]. Applied Surface Science, 2008,254(6): 1806-1814.

[10] MONTEMOR M F, SIMÕES A M, FERREIRA M G S.Composition and behaviour of cerium films on galvanised steel[J]. Progress in Organic Coatings, 2001, 43(4): 274-281.

[11] MONTEMOR M F, SIMÕES A M, FERREIRA M G S.Composition and corrosion behaviour of galvanised steel treated with rare-earth salts: The effect of the cation[J]. Progress in Organic coatings, 2002, 44(2): 111-120.

[12] LU J, WU H, KONG G, CHE C, XU Q. Growth and corrosion behavior of rare earth film on hot-dip galvanized steel[J].Transactions of Nonferrous Metals Society of China, 2006, 16(6):1397-1401.

[13] HAMLAOUI Y, PEDRAZA F, TIFOUTI L. Comparative study by electrochemical impedance spectroscopy (EIS) on the corrosion resistance of industrial and laboratory zinc coatings[J].American Journal of Applied Sciences, 2007, 4(7): 430-438.

[14] ARAMAKI K. Protection of zinc from corrosion by coverage with a hydrated cerium(III) oxide layer and ultrathin polymer films of a carboxylate self-assembled monolayer modified with alkyltriethoxysilanes[J]. Corrosion Science, 2007, 49(4):1963-1980.

[15] LIN B L, LU J T, KONG G. Effect of molybdate post-sealing on the corrosion resistance of zinc phosphate coatings on hot-dip galvanized steel[J]. Corrosion Science, 2008, 50(4): 962-967.

[16] KOUISNI L, AZZI M, DALARD F, MAXIMOVITCH S.Phosphate coatings on magnesium alloy AM60 Part 2:Electrochemical behaviour in borate buffer solution[J]. Surface and Coatings Technology, 2005, 192(2/3): 239-246.

[17] KOBAYASHI Y, FUJIWARA Y. Chemical deposition of cerium oxide thin films on nickel substrate from aqueous solution[J].Journal of Alloys and Compounds, 2006, 408/412: 1157-1160.

[18] BEXELL U, GREHK M, OLSSON M, GELIUS U. XPS and AES characterization of hydrolysed γ-mercaptopropyltrimethoxysilane deposited on Al, Zn and Al-43.4Zn-1.6Si alloy-coated steel[J].Surface and Interface Analysis, 2004, 36(7): 624-631.

[19] 邵敏华, 黄若双, 付 燕, 胡融刚, 林昌健. Al合金表面Ce转化膜成膜机理研究[J]. 物理化学学报, 2002, 18(9): 791-795.SHAO Min-hua, HUANG Ruo-shuang, FU Yan, HU Rong-gang,LIN Chang-jian. Investigation on the formation mechanism of Ce conversion films on 2024 aluminum alloy[J]. Acta Physico-Chimica Sinica, 2002, 18(9): 791-795.

Characterization and electrochemical corrosion behavior of cerium conversion coating on hot-dip galvanized steel

WU Hai-jiang1, LU Jin-tang2

(1. College of Electromechanical Engineering, Hunan University of Science and Technology, Xiangtan 411201, China;2. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China)

The cerium conversion coatings were prepared on hot-dip galvanized (HDG) steel sheets treated in 20 g/L Ce(NO3)3·6H2O solution (pH = 4, 25 ℃). The corrosion electrochemical behavior of the cerium conversion coatings was compared with that of blank hot-dip galvanized sample in 5% NaCl solution using polarization curves and electrochemical impedance spectra (EIS). The morphology and composition of the coatings were investigated by scanning electron microscopy (SEM) and X-ray photoelectron spectroscopy (XPS). The results show that the corrosion current density of the HDG decreases and the polarization resistance increases after cerium nitrate conversion treatment.While the cerium conversion coatings can markedly restrain the anodic and cathodic reaction during the zinc corrosion process, thereby its corrosion protective efficiency remarkably increases. It is also found that the low-frequency impedance initially increases and then decreases with the treatment time increasing, which demonstrates clearly that the resistance to the migration of electrolyte through the conversion coatings initially increases and subsequently decreases with the treatment time increasing. When the treatment time is prolonged from 30 min to 1 h, the maximal impedance of the conversion coating is up to 8-9 kΩ·cm2and its corrosion resistance is optimal. The cerium conversion coating is apt to crack in the vicinity of zinc grain boundaries, and the dry riverbed morphology gradually forms with the treatment time increasing. The cerium conversion coating is composed of Ce, Zn and O elements, which mainly consists of CeO2,Ce(OH)4(or CeO2·2H2O), ZnO and a small quantity of Ce2O3, Ce(OH)3(or Ce2O3·2H2O).

hot-dip galvanizing; cerium conversion coating; XPS; electrochemical behavior; corrosion resistance

TG174.4

A

1004-0609(2011)05-1009-07

湖南省教育厅资助科研项目(08C330)

2010-02-01;

2011-03-28

吴海江,讲师,博士;电话:0731-58290847;E-mail: haijiang_wu@126.com

(编辑 何学锋)