等离子喷涂成形钨喉衬的烧蚀性能

徐 玄,王跃明,熊 翔,解 路,闵小兵

等离子喷涂成形钨喉衬的烧蚀性能

徐 玄1,王跃明1,熊 翔1,解 路1,闵小兵2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南省冶金材料研究所,长沙 410014)

采用等离子喷涂成形结合热等静压技术制备内径8 mm、长30 mm、壁厚16.5 mm的钨喉衬,测试喉衬在小型固体火箭发动机地面试车条件下的抗热震烧蚀性能。结果表明:等离子喷涂成形钨喉衬为典型的柱状晶层片结构,致密度仅为85.6%;经二步热等静压处理后,喉衬样件仍为层片结构,层片间微观缝隙及大部分孔隙消失,致密度提高至96.7%;地面试车实验后,钨喉衬整体结构完好,未出现炸裂和破碎现象,具有良好的抗冲刷和耐烧蚀性能,其线烧蚀率仅为4 µm/s。经SEM和XRD等检测发现,喉部以机械剥蚀为主,以熔化烧蚀及热化学烧蚀为辅,其烧蚀程度最为严重;收敛段为机械剥蚀和热化学烧蚀,其烧蚀程度次之;而扩散段则发生热化学烧蚀,其烧蚀程度最低。

等离子喷涂成形;钨喉衬;热等静压;烧蚀

固体火箭发动机的性能直接决定导弹的射程,喷管喉衬是发动机中烧蚀和冲刷最严重的部位,需在无冷却条件下承受高温(>3 000 ℃)、高速(>1 000 m/s)固体粒子和气流的冲刷及剧烈温升(>2 000 ℃/s)的恶劣环境[1−3]。固体火箭发动机工作时,喉衬的烧蚀和冲刷使得发动机喷管的扩张比降低,将直接影响发动机的推力和效率,甚至失去工作能力。因此,喉衬材料不仅要求具有优良的室温强度,且要能在高温高压下保持物理和化学稳定性[4−5]。金属钨(W)因其熔点高达3 410 ℃、室温强度高达800 MPa,2 000 ℃高温环境导热性能达(105±10) W/(m·K),而 1 500 ℃时热膨胀系数仅为7.4×10−6K−1,成为目前普遍使用的一种喉衬材料[6]。

就目前的技术水平而言,钨的成形与制备是国际上公认的难题,传统的方法包括化学气相沉积(CVD)[7−8]、自蔓延高温合成(SHS)[9−10]、粉末冶金(PM)[11−12]等。然而,CVD和SHS方法的生产周期长、成形效率低。此外,钨加工脆性大、熔点高,对粉末冶金烧结设备要求高,生产成本昂贵,不宜大规模生产[13]。因此,材料科学的发展迫切需要新的成形与加工手段。等离子喷涂技术因其喷射温度高达10 000 ℃,喷射速度达300~400 m/s[14],集高温熔化、快速凝固和近净成形等优势于一体,已在钨及钨基难熔金属的成形方面得到应用。REA等[15]采用真空等离子喷涂成形W-HfC纳米复合材料管件。HOVIS等[16]采用机械混合法制备W-Ni-Fe复合粉末,采用等离子喷涂制备了壁厚为 0.3~6.0 mm 的薄壁构件。MUTASIM 和 SMITH[17]采用等离子体球化技术制备90W-8Ni-2Fe复合粉末,采用真空等离子喷涂技术(VPS)制备高致密度、细颗粒、组织较均匀的高密度合金材料。吴子健等[18]采用等离子喷涂成形制备了大尺寸钨管发热体,成功应用于高温(≥2 300 ℃)中频感应烧结炉上。此外,WANG等[19−20]和闵小兵等[21]也在等离子喷涂成形制备难熔金属薄壁或复杂形状构件领域开展了一定的研究工作。

然而,国内外学者的研究工作仍停留在等离子喷涂成形钨或钨合金零部件初坯阶段,均未对成形件初坯进行系统的后续致密化、强化处理。迄今为止,还未见有关等离子喷涂成形 W 喉衬及其烧蚀性能的研究报道。为此,本文作者采用等离子喷涂成形制备了纯W喉衬,采用二步热等静压技术进一步提高了喉衬的致密度,开展了小型固体火箭发动机地面试车实验,并深入分析喉衬材料在试车环境下的烧蚀产物、烧蚀形貌及烧蚀机理。

1 实验

喷涂用原材料钨粉为不规则的多角形颗粒,粒度为 33~70 µm,纯度为99.95%(质量分数)。为防止喷涂过程中粉末堵塞送粉软管,需先将其置于干燥箱中100℃下干燥 1 h。为防止等离子喷涂时粉末材料严重氧化,喉衬制备实验在一个尺寸为d 1 300 mm×1 700 mm的密闭室内进行,成形室配备先进的冷却系统。将石墨芯模固定在密闭室内的转盘上,密闭室抽真空,然后充入 1.01×105Pa的高纯保护氩气。采用DH−1080等离子喷涂设备(最大功率80 kW)进行等离子喷涂成形,等离子喷涂设备上安装了TA−1800喷涂机械手。喷涂机械手可夹持喷枪按预先设定的程序自动喷涂,其重复精度达10 µm,完全可以满足大型、复杂零部件对壁厚、尺寸均匀性及组织均匀性精确可控的要求。此外,芯模拐角处都是平滑曲线设计,过渡缓和,这样就也可确保喷涂成形件各个部位的组织均匀性。

等离子喷涂成形完毕后,将样品进行二步热等静压(低压热等静压+高压热等静压)处理。低压热等静压处理压力为10 MPa、温度为1 600 ℃、保温时间60 min;高压热等静压处理压力为 150 MPa、温度为1 600 ℃、保温时间120 min。热等静压处理时升温速度为5 ℃/min,压力介质为高纯Ar,处理完毕后样品随炉冷却。采用机械加工去除样件(经热等静压处理后)的石墨芯模,并将喉衬外表面进行抛光处理,最终获得内径为8 mm、壁厚16.5 mm、长30 mm的钨喉衬。

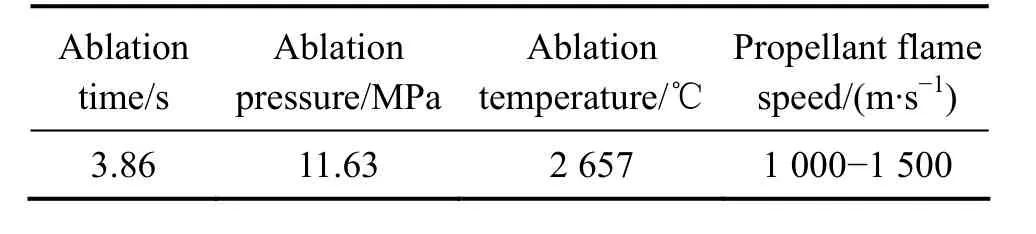

采用小型固体火箭发动机进行地面点火实验,考察材料的烧蚀性能。地面试车实验主要参数如表1所列。

表1 地面试车实验参数Table 1 Experimental parameters of ground run test

地面试车实验完毕后,观察喉衬样件的结构完整情况。测量烧蚀前、后试样内径的变化,计算线烧蚀率 Rd:

式中:d1和d2分别为试验前、后试样的内径,mm;t为试验时间,s。

本研究采用阿基米德排水法测定等离子喷涂成形喉衬经热等静压处理前、后的开孔率及密度;采用JEOL JSM−6360LV型扫描电子显微镜观察等离子喷涂成形、经热等静压处理后及试车实验后喉衬的显微形貌;采用D/ruax2550型X射线衍射仪(XRD)及能谱仪(EDS)分析喉衬的烧蚀产物,并深入分析等离子喷涂成形钨喉衬的烧蚀机理。

2 结果与分析

2.1 钨喉衬的显微结构

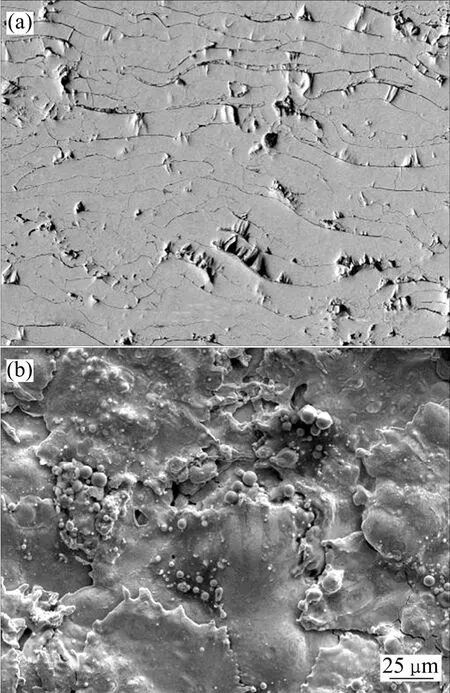

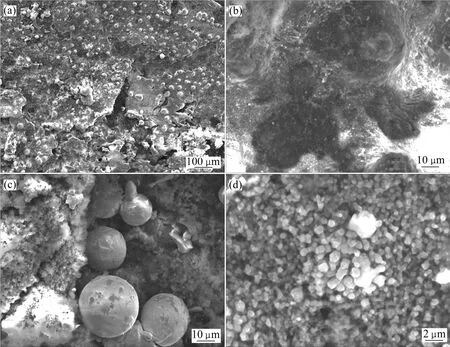

图1所示为等离子喷涂成形钨喉衬的SEM像。由图 1(a)可见,等离子喷涂沉积层为典型的层片组织结构,层片间结合部位可观察到较多孔隙及亚微米级尺寸的缝隙。经检测,钨喉衬致密度为 85.6%。由图1(b)可见,采用表1所列喷涂工艺参数时,W颗粒熔化铺展程度较好,局部可观察到细小的球形颗粒,层片粒子边缘即层片与层片搭界处可观察到细微孔隙。分析表明,等离子喷涂成形时,位于等离子焰流外围的钨颗粒未能充分吸收热量,导致其仅表面熔化,碰撞到基体前几乎完全凝固,造成沉积层中出现细小且表面光滑的球形颗粒。

图1 等离子喷涂成形W喉衬的SEM像Fig.1 SEM images of PSF tungsten nozzle: (a) Cross section;(b) Surface layer

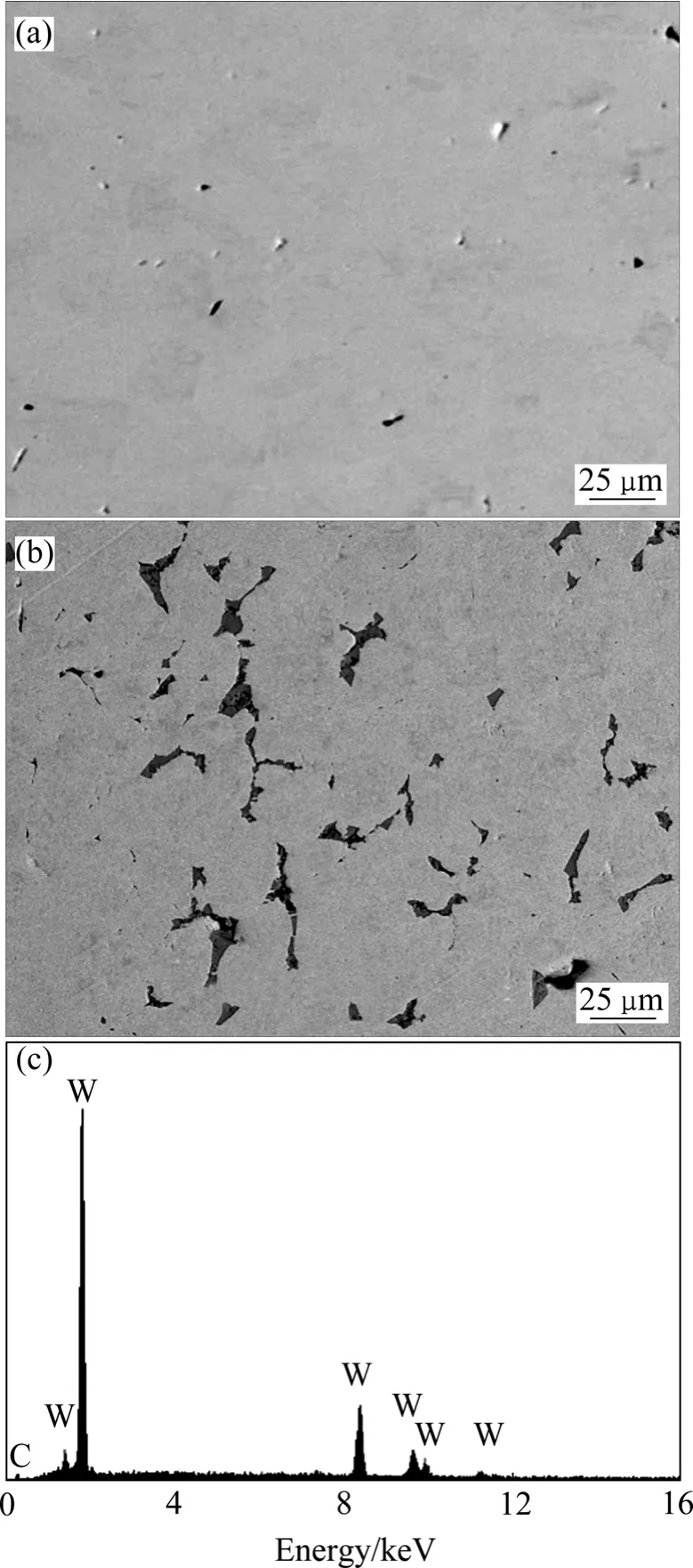

图2 所示为经二步热等静压处理后等离子喷涂成形钨喉衬的 SEM 像。二步热等静压处理时,首先进行的低压热等静压可消除等离子喷涂成形钨喉衬中可能出现的通孔等缺陷,起到了包套处理的作用。在随后的高压热等静压处理过程中,在高温高压的联合作用下,钨喉衬粒子层结合部位完全粘合在一起,沉积层中微观缝隙完全消失,仅存在极少量孔隙,见图2(a)。由图2(b)可见,靠近喉衬内壁的沉积层截面中可观察到浅灰色和深灰色的两相组织。深灰色相区的能谱分析曲线(见图2(c))中可观察到较强的W峰和较弱的C峰,C与W的含量分别约为47%和53%(摩尔分数)。分析表明,热等静压处理过程中W沉积层与石墨芯模剧烈反应,导致靠近内径处的沉积层中形成了钨的碳化物。

图2 经二步热等静压处理后等离子喷涂成形钨喉衬的SEM像及EDS谱Fig.2 SEM images of PSF deposits after two-step HIPing: (a)Cross section; (b) Internal surface; (c) EDS analysis of dark grey phase

热等静压处理后,喉衬致密度增大。喉衬一般分为收敛段、喉部和扩散段3个部分。经检测,这3个部分在热等静压处理之后的致密度如表2所列。

表2 喉衬不同部位的致密度Table 2 Densities of different positions of nozzle

由表2可见,喉衬3部分的致密度差异较小,平均值为96.7%。分析表明,采用TA−1800喷涂机械手在真空环境下所制备的 W 喉衬各部位的组织均匀性较高。在热等静压处理过程中,W喉衬致密度进一步提高,同时仍可保持较高的组织均匀性,因而喉衬各部位的致密度是基本一致的。

2.2 钨喉衬烧蚀性能

推进剂燃烧时气流依次经过喉衬的收敛段、喉部和扩散段。试车试验后钨喉衬整体结构完好,未出现炸裂和破碎现象,说明等离子喷涂成形结合热等静压技术制备的钨喉衬在小型固体火箭发动机试车条件下仍具有良好的抗热震性能和烧蚀性能。试验后试样有烧蚀现象,烧蚀主要集中在喉部与收敛段,而扩散段的烧蚀则较小。等离子喷涂成形钨喉衬线烧蚀率仅为4 µm/s,证明这种钨喉衬耐烧蚀性能良好。

2.3 烧蚀组织的SEM形貌分析

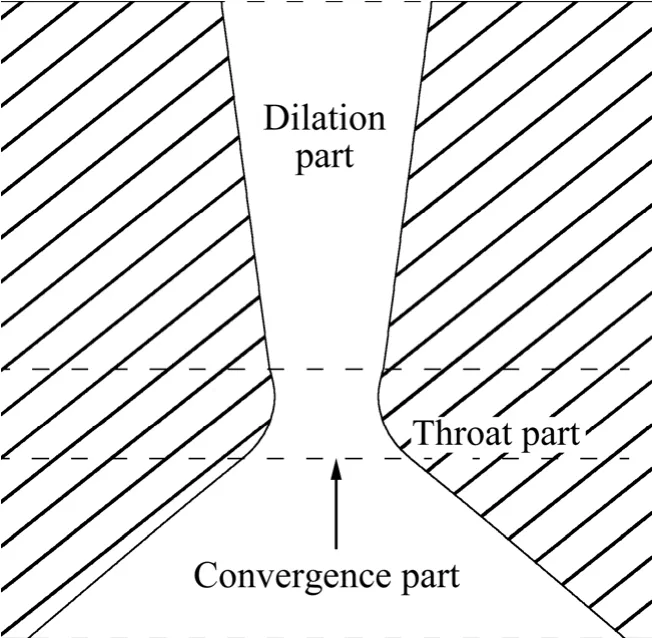

喉衬剖面示意如图3所示。由图3可见,喉衬内腔沿着冲刷方向(箭头所示方向)依次为收敛段、喉部和扩散段。收敛段较开阔且口径逐渐缩小,喉部狭小而短促,扩散段较长且孔径逐渐变大。形状和位置的差异导致收敛段、喉部和扩散段经烧蚀后的显微形貌存在显著不同。

图3 钨喉衬剖面图Fig.3 Cross-section drawing of tungsten nozzle

2.3.1 收敛段的SEM像

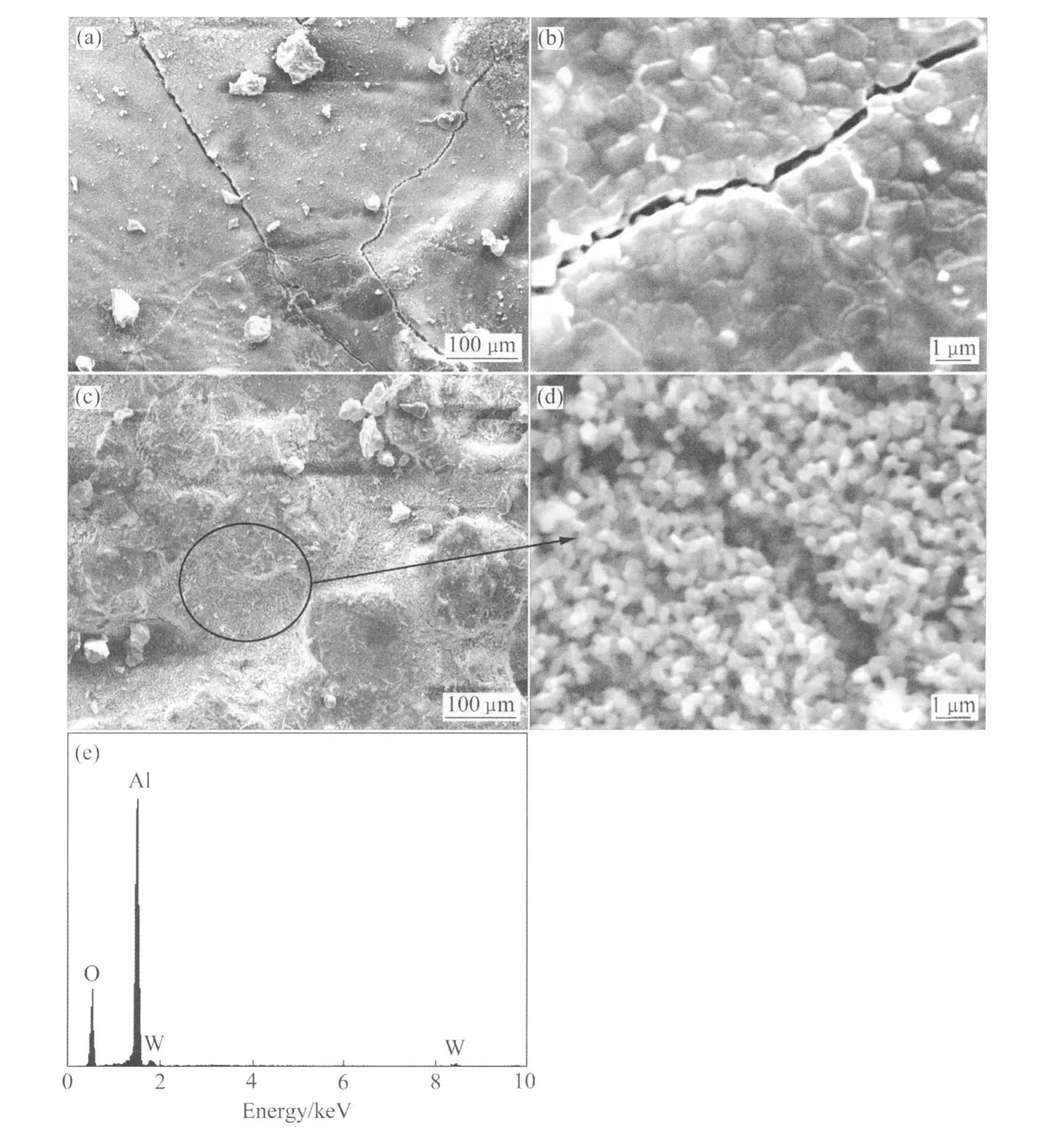

图4所示为钨喉衬收敛段经烧蚀后的微观组织形貌。图4(a)和(b)为收敛段前端烧蚀形貌。由图4(a)可见,收敛段前端烧蚀面较光滑,冲蚀坑较少,表面产生纵横交错的微观裂纹,还可观察到零散分布的颗粒。图4(b)中可清晰观察到尺寸为1 µm左右的晶粒组织,且裂纹是沿着晶界产生和扩展的。分析表明,推进剂燃烧后的产物包括 CO、CO2、HCl和H2O等气体和Al2O3颗粒,也即冲刷介质为气体和高硬度氧化铝陶瓷的混合物。由于收敛段前端是冲刷的开始部位,该处表面积大,冲刷力造成的压强小,机械力导致的剥蚀和沟槽并不明显。该处介质温度高,冲刷时喉衬内壁以2000 ℃/s的速率从室温升至2 657 ℃ 以上。研究表明[22],W的强度随着温度上升而不断降低,当温度达到1 000 ℃ 时,其强度会下降60%。由此可见,在试车条件(2 657 ℃ )下,W的强度下降,剧烈的温升和冲刷作用使得W喉衬产生巨大的热应力和热震,使喉衬收敛段内表面形成微观裂纹。

图4(c)为收敛段后端(靠近喉部)经烧蚀后的微观组织。由图 4(c)可见,该部位内表面凹凸不平,在凹坑部位可观察到大量细小的白色颗粒。图4(d)所示为图 4(c)中凹坑部位的放大照片,图中可观察到大量纳米级的白色颗粒。能谱分析曲线(见图 4(e))中可观察到Al、O及W的峰,表明凹坑中的白色细小颗粒由Al2O3及少量的W或WO2组成。分析表明,收敛段后端尺寸变小,冲刷介质速度增大,高温燃气的高速冲刷使得机械剥蚀作用增强,收敛段内表面冲蚀坑增多。Al2O3的熔点仅为2 050 ℃[23],在收敛段,燃气温度比其熔点高,因此,Al2O3以熔融状态冲刷收敛段内表面,冷却过程中沉积于内表面并结晶成细小晶粒组织,可起到阻碍进一步烧蚀的作用。

2.3.2 喉部的形貌

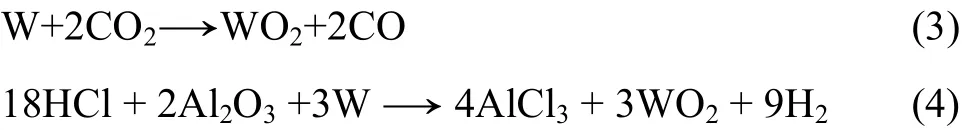

图5所示为喉部经烧蚀后的显微形貌。由图5(a)可见,喉部烧蚀面非常粗糙,可观察到较深的冲刷沟槽,这可从4个方面进行解释。首先,喉部尺寸狭小,冲刷介质流速最快,动能最大,对喉部的冲刷机械力最强,是导致喉部产生烧蚀的主要因素。其次,喉部为收敛段和扩散段的过渡区域,结构因素(尺寸及形状变化)带来应力集中,容易产生剥蚀。此外,流经喉部的介质温度较高,带来的热效应能够熔融软化钨喉衬,促进了烧蚀。最后,二步热等静压并未消除喷涂沉积层典型的层片结构特征,层片结合部位仍为钨喉衬的薄弱部位,高速高压介质的持续冲刷导致喉部内表面出现层片剥离现象。试车实验完毕后,喉部局部表面形成河流状形貌(见图 5(a)),这是由于介质冲刷造成的。由图5(b)可见,喉部经烧蚀后,表面凹凸不平。图 5(c)为图 5(b)的局部放大照片。由图 5(c)可见,在高速介质的冲刷所用下,喉部内表面出现了较多冲蚀坑。此外,喉部内表面局部还可观察到许多白色的片状颗粒(见图 5(d)),分析可能为钨的氧化物。王玉金等[24]也报道了同样的现象。分析表明,推进剂燃烧后的产物分为气相和凝聚相,气相的主要成分是 CO、CO2、HCl和H2O等,凝聚相为Al2O3。纯W材料在高温燃气的作用下容易发生化学反应,引起物相的变化[24−25]。可能发生的主要化学反应有

如果燃气的氧化性气氛较强,WO2还可进一步氧化生成WO3。此外,喉部并未观察到白色的Al2O3颗粒,这是因为冲刷介质流经喉部时速度最快,使得已沉积在内表面的Al2O3颗粒被迅速带走。

2.3.3 扩散段的显微形貌

图5 钨喉衬喉部经烧蚀后的显微形貌Fig.5 Ablation morphologies of throat of tungsten nozzle: (a) Fluvial groove morphology; (b) Accidental ablation surface;(c) Erosive concave in high magnification image; (d) White fine lamellar structure in high magnification image

图6 钨喉衬扩散段经烧蚀后的显微形貌Fig.6 Ablation morphologies of dilation part of tungsten nozzle: (a) Panorama; (b) Groove and concave in local region; (c) Slippy spherical particle in local region; (d) High magnification image of white single fine particle

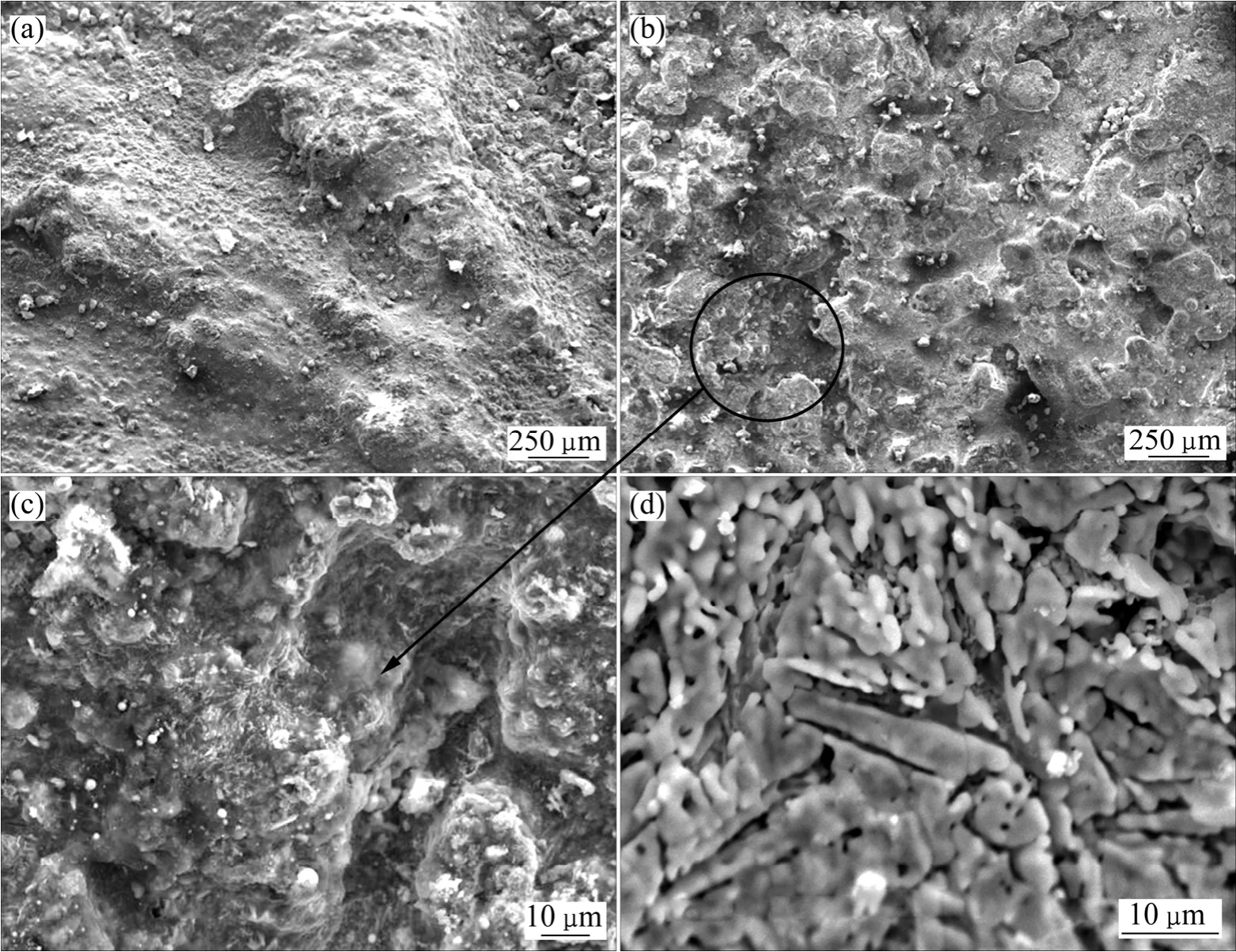

图6 所示为喉衬扩散段经烧蚀后的显微形貌。由图 6(a)可见,扩散段内表面烧蚀坑较小,且分布着较多的白色颗粒,EDS分析表明该类颗粒为 Al2O3。这是由于扩散段距离冲刷开始端较远,喉衬内壁的阻力导致冲刷介质流速变慢,温度也随之降低,介质携带的 Al2O3颗粒在此冷却沉积,产生堆积,可起到阻碍烧蚀的作用。在冲刷介质的作用下,扩散段局部区域的 Al2O3颗粒被冲刷掉,形成沟槽和冲蚀坑(见图6(b))。此外,喉衬扩散段内表面还可观察到光滑的球状颗粒(见图6(c))。该现象与图6(b)中所观察到的球形颗粒是一致的。分析表明,冲刷介质流经扩散段时速度及温度均有所降低,扩散段未造成明显的烧蚀,局部仍保留了原始的形貌特征。由图6(d)可见,整个白色Al2O3颗粒由大量更加细小的白色颗粒组成。

因此,对喉衬内表面进行综合分析后发现,喉衬不同部位的烧蚀形貌明显不同,喉部烧蚀最为严重,其次是收敛段,而扩散段烧蚀程度最低,这些是由于冲刷介质流经喉衬各部位时的速度及温度差异造成的。

2.4 烧蚀产物的XRD物相分析

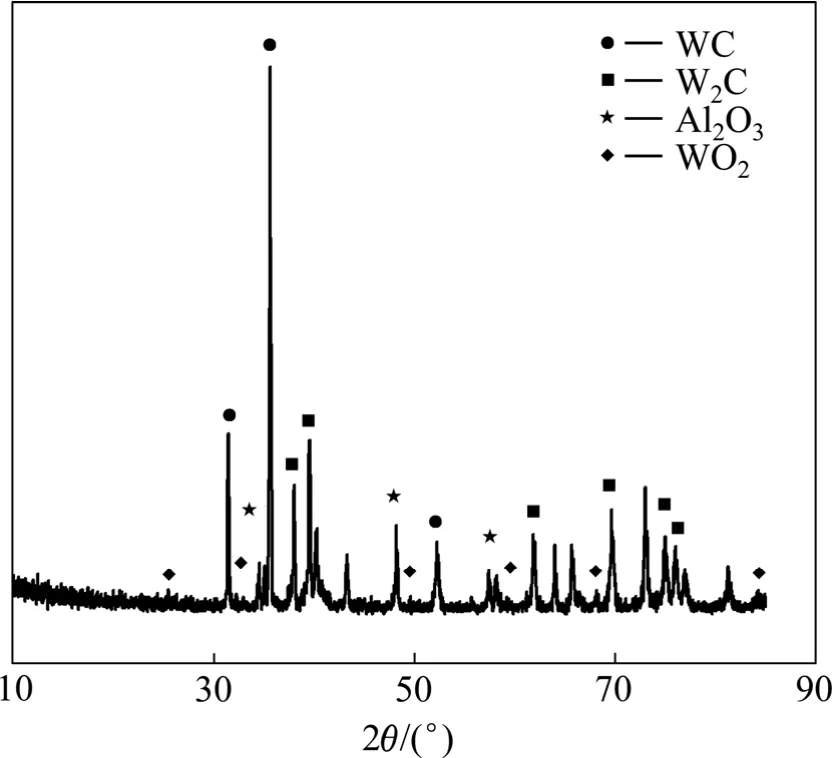

图7所示为烧蚀后喉衬试样内表面的XRD谱,图中可观察到WC和W2C的衍射峰。分析表明,二步热等静压处理过程中 W 沉积层与石墨芯模剧烈反应形成钨的碳化物,且其C与W的摩尔比约为47∶53。在随后的地面试车实验过程中,喉衬内壁附近的W也可能与冲刷介质中CO和CO2等进一步反应生成钨的碳化物。因此,结合XRD及EDS结论可断定,WC和W2C是在二步热等静压及试车实验过程中产生的。冲刷介质中的 Al2O3颗粒经高速撞击后嵌入或沉积在喉衬内壁,因此,XRD谱中可观察到Al2O3衍射峰。而燃气为弱氧化性气氛,钨喉衬材料在高温燃气的作用下可发生如反应式(2)、(3)及(4)所示的化学反应,形成WO2,这与之前的能谱分析结论是一致的。此外,图7中还可观察到一些未知物质的衍射峰,这可能是冲刷介质与喉衬或冲刷介质本身的复杂化学反应造成的,和文献[24]的实验现象相似。

图7 烧蚀后喉衬内表面的XRD谱Fig.7 XRD pattern of inner surface of ablation nozzle

2.5 烧蚀机理

喉衬在工作环境中的烧蚀是指气动环境与材料之间的复杂作用,一般情况下,其烧蚀可以分为机械剥蚀、熔化烧蚀和热化学烧蚀[24]。机械剥蚀是指高温燃气及其所携带的 Al2O3粒子高速冲刷试样的内表面时,由于机械力的作用而发生的一种物理破坏。显然,机械剥蚀是钨喉衬的主要烧蚀机理之一。虽然燃气的温度并未超过喉衬材料的熔点(钨的熔点为3 410 ℃),但由于燃气中所携带的大量高速高能的 Al2O3粒子强烈地冲刷或撞击试样内表面时,喉衬内表面温度迅速上升,达到或超过W的熔点,从而使喉衬材料发生熔化烧蚀。熔化后的组织被高速燃气流迅速带走,而出现河流状组织。因此,熔化烧蚀为W喉衬的一种辅助烧蚀机制。此外,冲刷介质的燃烧产物组分很多,其中H2O、CO2、HCl和Al2O3等被视为氧化性组分。当推进剂在燃烧室中燃烧后,炽热的燃气流过喉衬,在温度低的喉衬表面形成附面层,主流中大量氧化性物质(如H2O、CO2、HCl和Al2O3等)穿过附面层扩散到喉衬内表面,与W发生化学反应,引起喉衬的热化学烧蚀。然而,反应所生成的WO3是一层疏松多孔的膜,极易被燃气所携带的Al2O3颗粒冲刷掉。因此,XRD谱中未发现WO3的衍射峰。

喉衬依靠通道截面积的变化使燃气膨胀,以达到将燃气热能转化为动能的目的。因此,喉衬截面积的变化对燃气流动性质有很大的影响,任一截面上的密度与其截面积成反比,流速、燃气浓度及温度等与其截面积变化息息相关。喉衬工作环境的高温复杂性和烧蚀过程状态多变性,使W材料在喉衬工作环境中的烧蚀行为复杂多样。由于喉衬先收敛后扩散,因此燃气温度、速度及组分浓度在不同部位具有很大差异。此外,由于喉衬各部位的致密度差异极小,收敛段、喉部和扩散段的形状和位置是影响烧蚀形貌主要因素,而各部位材质(如致密度等)对烧蚀形貌的影响几乎可以忽略不计。

比较不同部位壁面烧蚀形貌可见,喉衬收敛段、喉部及扩散段烧蚀形貌存在非常明显的变化。收敛段较开阔,又为冲刷开始部位。固体火箭发动机工作时,收敛段燃气温度较高,浓度较大,而速度相对较低,剧烈的温升和冲刷作用使得收敛段产生巨大的热应力和热震,导致其内表面形成明显的裂纹。与此同时,高速燃气流推动熔融粒子撞击收敛段内表面,机械剥蚀导致壁面出现较多冲蚀坑。此外,收敛段 W 材料与燃气中氧化性物质反应,发生热化学烧蚀。喉部内径狭小,其工作环境最恶劣。该处燃气流速最高可达1 500 m/s,流动情况复杂,热流密度最大,温度最高。因此,喉部的机械冲刷比收敛段更为严重,且燃气及其所携带粒子流速增大也导致喉部 W 材料产生熔化烧蚀。

此外,燃气流温度升高还导致喉部热化学烧蚀加剧。分析表明,喉部壁面所形成的较深河流状沟槽及冲蚀坑是机械剥蚀、熔化烧蚀及热化学烧蚀协同作用的结果。扩散段为喉衬末端,由于冲刷介质的温度和速度在与喉衬内壁的摩擦和传热过程中不断耗损,导致扩散段所受燃气施加的机械力和加热熔融作用程度比前面两个区域的都要低。因此,扩散段机械剥蚀和熔化烧蚀程度均较低,而以热化学烧蚀为主。此外,由于流经扩散段的冲刷介质温度及速度降低,使得介质中所携带的 Al2O3等物质冷却沉积,从而可进一步阻止其壁面的烧蚀。综上所述,喉衬收敛段以机械剥蚀为主,热化学烧蚀为辅;喉部由于3种烧蚀机理并存,其烧蚀最为严重;而扩散段则发生热化学烧蚀,其烧蚀程度最低。

3 结论

1) 等离子喷涂成形件为典型的定向凝固柱状晶层片组织,致密度约为 85.6%。经二步热等静压处理后,喉衬样件仍保持层片结构特征,然而层片间微观缝隙消失,且喉衬内壁形成了钨的碳化物,致密度增大至96.7%。

2) 用钨喉衬试样进行了地面试车试验,其线烧蚀率仅为4 µm/s,试验证明这种钨喉衬耐烧蚀性能良好。

3) W喉衬各部位烧蚀形貌存在明显差别,收敛段以机械剥蚀为主,热化学烧蚀为辅;喉部则机械剥蚀、熔化烧蚀及热化学烧蚀等3种机理并存,其烧蚀最为严重;而扩散段则发生热化学烧蚀,其烧蚀程度最低。

REFERENCES

[1] 宋桂明, 周 玉, 王玉金, 雷廷权. 固体火箭发动机喉衬材料[J]. 固体火箭技术, 1998, 21(2): 51−55.SONG Gui-ming, ZHOU Yu, WANG Yu-jin, LEI Ting-quan.Throat materials for solid rocket motors[J]. Journal of Solid Rocket Technology, 1998, 21(2): 51−55.

[2] 陈 博, 张立同, 成来飞, 栾新刚. 3D C/SiC复合材料喷管在小型固体火箭发动机中的烧蚀规律研究[J]. 无机材料学报,2008, 23(5): 938−944.CHEN Bo, ZHANG Li-tong, CHENG Lai-fei, LUAN Xin-gang.Ablation characteristic of 3D C/SiC composite nozzle in a small solid rocket motor[J]. Journal of Inorganic Materials, 2008,23(5): 938−944.

[3] 陈 剑, 魏祥庚, 李 江, 何国强. 固体火箭发动机长尾喷管烧蚀实验研究[J]. 固体火箭技术, 2010, 33(1): 34−40.CHEN Jian, WEI Xiang-geng, LI Jiang, HE Guo-qiang. Ablation test for tailpipe nozzle of solid rocket motor[J]. Journal of Solid Rocket Technology, 2010, 33(1): 34−40.

[4] LI Ke-zhi, SHEN Xue-tao, LI He-jun, ZHANG Shou-yang,FENG Tao, ZHANG Lei-lei. Ablation of the carbon/carbon composite nozzle-throats in a small solid rocket motor[J].Carbon, 2011, 49(4): 1208−1215.

[5] JACKSON T A, EKLUND D R FINK A J. High speed propulsion: Performance advantage of advanced materials[J].Journal of Materials Science, 2004, 39(19): 5905−5913.

[6] SONG Gui-ming, WANG Yu-jin, ZHOU Yu. Elevated temperature ablation resistance and thermophysical properties of tungsten matrix composites reinforced with ZrC particles[J].Journal of Materials Science, 2001, 36(19): 4625−4631.

[7] MARIANO E, GERARDO H R, MORENO M S, SILVIA G,ROBERTO C. Influence of tungsten on the carbon nanotubes growth by CVD process[J]. Journal of Alloys and Compounds,2009, 479(1/2): 440−444.

[8] 马 捷, 毕安国, 王从曾, 周美玲. 化学气相沉积制备钼钨合金[J]. 真空科学与技术学报, 2005, 25(3): 229−232.MA Jie, BI An-guo, WANG Cong-zeng, ZHOU Mei-ling.Preparation of Mo-W alloy by chemical vapor deposition[J].Journal of Vacuum Science and Technology, 2005, 25(3):229−232.

[9] 许剑光, 张厚安, 张光业, 颜建辉. 自蔓延高温合成制备二硅化钼基材料的研究进展[J]. 材料导报, 2007, 21(4): 69−72.XU Jian-guang, ZHANG Hou-an, ZHANG Guang-ye, YAN Jian-hui. Progress in the self-propagating high temperature synthesis of MoSi2-based materials[J]. Materials Review, 2007,21(4): 69−72.

[10] KUMAR S, KRUTH J P. Composites by rapid prototyping technology[J]. Materials and Design, 2010, 31(2): 850−856.

[11] VOLKER P, BERTHOLD Z, PRACHAI N, ROBERT R, AXEL V W, JUERGEN H. Development of a powder metallurgy process for tungsten components[J]. Fusion Engineering and Design, 2008, 83(10/12): 1517−1520.

[12] LUO T G, QU X H, QIN M L, OUYANG M L. Dimension precision of metal injection molded pure tungsten[J].International Journal of Refractory Metals and Hard Materials,2009, 27(3): 615−620.

[13] 钟长荣, 毕 松, 苏勋家, 侯根良. 火箭发动机喉衬材料研究进展[J]. 材料导报网刊, 2006, 8(4): 12−14.ZHONG Chang-rong, BI Song, SU Xun-jia, HOU Gen-liang.Progress of throat materials for rocket motors[J]. Materials Review Net Journal, 2006, 8(4): 12−14.

[14] KAZUYUKI I, MAKOTO K, TOYONOBU Y. Growth of tin oxide thick films by plasma spray physical vapor deposition[J]. Sensors and Actuators B: Chemical, 2011, 2(3):156−163.

[15] REA K E, VISWANATHAN V, KRUIZE A, DE H J, O'DELL S,MCKECHNIE T, RAJAGOPALAN S, VAIDYANATHAN R,SEAL S. Structure and property evaluation of a vacuum plasma sprayed nanostructured tungsten-hafnium carbide bulk composite[J]. Materials Science and Engineering A, 2008,477(1/2): 350−357.

[16] HOVIS V M, KINGSTON J, NORTHCUTT W G, RIDGE J.Method of fabricating thin-walled articles of tungsten-nickel-iron alloy: USA, 4332617[P]. 1982−06−01.

[17] MUSTASIM Z Z, SMITH R W. Low pressure plasma spray deposition of W-Ni-Fe alloy[J]. Tungsten and Tungsten Alloys,1991, 13(2): 69−73.

[18] 吴子健, 张虎寅, 堵新心, 吕艳红. 大直径钨管发热体等离子体喷涂成形制造技术[J]. 粉末冶金工业, 2005, 15(5): 1−4.WU Zi-jian, ZHANG Hu-yin, DU Xin-xin, LÜ Yan-hong.Plasma sparying manufacturing technique for heating objection of tungsten tubular[J]. Powder Metallurgy Industry, 2005, 15(5):1−4.

[19] WANG Yue-ming, XIONG Xiang, MIN Xiao-bing, XIE Lu,ZHENG Feng. Near-net-shape 95W-3.5Ni-1.5Fe thin-walled products produced by plasma spray forming[J]. Materials Science and Engineering A, 2010, 527(21/22): 5782−5789.

[20] WANG Yue-ming, XIONG Xiang, MIN Xiao-bing, YAO Ping-ping. Near-net-shape refractory metal products produced by plasma spray forming[C]//PM2010 Powder Metallurgy World Congress Proceedings. Florence, Italy: European Powder Metallurgy Association, 2010: 617−625.

[21] 闵小兵, 王跃明, 夏光明, 严淑群, 卢 静. 一种新型难熔金属异型件的制备技术及其应用[J]. 粉末冶金技术, 2010, 28(4):297−301.MIN Xiao-bing, WANG Yue-ming, XIA Guang-min, YAN Shu-qun, LU Jing. Preparation and applications of a new heterotypical refractory metal part[J]. Powder Metallurgy Technology, 2010, 28(4): 297−301.

[22] SONG Gui-ming, WANG Yu-jin, ZHOU Yu. The mechanical and thermophysical properties of ZrC/W composites at elevated temperature[J]. Materials Science and Engineering A, 2002,334(1/2): 223−232.

[23] 黄海明, 杜善义, 吴林志, 王建新. C/C复合材料烧蚀性能分析[J]. 复合材料学报, 2001, 18(3): 76−80.HUANG Hai-ming, DU Shan-yi, WU Lin-zhi, WANG Jian-xin.Analysis of the ablation of C/C composites[J]. Acta Materiae Compositae Sinica, 2001, 18(3): 76−80.

[24] 王玉金, 周 玉, 宋桂明, 雷廷权. ZrCp/W复合材料在发动机试车条件下的热震烧蚀性能[J]. 固体火箭技术, 2003, 26(3):62−65.WANG Yu-jin, ZHOU Yu, SONG Gui-ming, LEI Ting-quan.Thermal shock and ablation behavior of ZrCp/W composite by the motor test[J]. Journal of Solid Rocket Technology, 2003,26(3): 62−65.

[25] 宋桂明, 王玉金, 周 玉, 郭英奎, 温广武. ZrCp/W复合材料的烧蚀性能[J]. 稀有金属材料与工程, 2001, 30(4): 101−104.SONG Gui-ming, WANG Yu-jin, ZHOU Yu, GUO Ying-kui,WEN Guang-wu. Ablation property of ZrCp/W composite[J].Rare Metal Materials and Engineering, 2001, 30(4): 101−104.

Ablation property of tungsten nozzle produced by plasma spray forming

XU Xuan1, WANG Yue-ming1, XIONG Xiang1, XIE Lu1, MIN Xiao-bing2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. Hunan Metallurgy Material Research Institute, Changsha 410014, China)

The tungsten nozzle with inner diameter of 8 mm, length of 30 mm and wall thickness of 16.5 mm was produced by plasma spray forming (PSF) and hot isostatic pressing (HIPing). The resistance of thermal shock and ablation property of tungsten throat was investigated by firing test on a small solid rocket motor (SRM). The results show that a lamellar structure consisting of vertical columnar grains is found in PSF deposits with relative density of 85.6%.After two-step HIPing, the relative density of deposits remaining lamellar structure increases to 96.7%. After firing testing, the specimen has entire form and no breaks, which indicates that tungsten nozzle has good resistance to thermal shock and ablation. The line ablation rate of throat is only 4 µm/s. From results of scanning electron microscopy (SEM)and X-ray diffractometer (XRD), the ablation of throat is the most serious for combinative results of mechanical denudation, melt ablation and thermochemistry ablation. The second serious ablation is convergence part, the ablation behaviors of which are mechanical denudation and melt ablation. While the ablation content of dilation part is the slightest for only thermochemistry ablation taking place.

plasma spray forming; tungsten nozzle; hot isostatic pressing; ablation

TG146

A

1004-0609(2011)06-1435-09

国防基础科研项目(B3720061191);湖南省科技计划重点项目(S2007F122);湖南省自然科学基金资助项目(10JJ5056)

2010-11-18;

2011-03-25

熊 翔,教授,博士;电话:0731-88836079;E-mail: xiong228@sina.com

(编辑 李艳红)