新型水刺复合过滤材料的开发与应用

徐 彪

(上海博格工业用布有限公司,上海 200030)

新型水刺复合过滤材料的开发与应用

徐 彪

(上海博格工业用布有限公司,上海 200030)

介绍了水刺复合工艺的优点,分析了新型水刺复合滤料的三种先进形式—针刺与水刺、纺粘与水刺、机织与水刺的特点及其市场应用领域,为滤料研究提出了新的方向。

水刺复合;过滤材料;复合形式

前言

目前,针对工矿炉窑条件的复杂性,普通的针刺过滤材料已经不能满足新的PM2.5排放标准和用户对过滤材料的使用寿命和成本控制的要求。为克服现有普通针刺生产线的缺陷,适应PM2.5的排放标准,水刺复合技术已成为环保过滤行业的滤料研究新方向。

水刺复合材料是非织造材料中技术含量高、产品性能好,倍受消费者好评的产品之一,在我国已取得近二十年的发展。水刺复合技术是近几年兴起的新技术,是对传统非织造技术的重大创新。该技术通过多种技术的交叉、渗透和融合,使水刺产品的性能和功能更加丰富,大大拓展了水刺产品的应用领域。

目前,国内的相关企业结合水刺复合技术的诸多优点,把传统的过滤材料生产工艺—针刺、纺粘、水刺,三者有机结合,扬长补短,开发出了多种形式的水刺复合新型过滤材料。

1 水刺复合工艺的优点及形式

水刺的柔性缠结复合技术对纤维和基布损伤小,且与普通的过滤产品相比,产品机械强度高,产品手感好,易清灰,并且在过滤效率和过滤精度方面也有了一定的提高。

目前,水刺复合过滤材料有以下几种形式:1) 针刺与水刺的复合形式;2) 纺粘与水刺的复合形式;3)机织与水刺的复合形式。

2 水刺过滤材料的复合形式

2.1 针刺与水刺复合的工艺

传统的针刺工艺以产品开发门类广泛、工艺手段灵活的综合优势一直占据着过滤材料生产工艺中的主导地位。然而,由于针刺是以刚性的带钩的刺针在纤网中往复运动使纤维之间相互缠结而成布的,因此在针刺过程中会对纤维和基布造成不可避免的损伤,而且针刺非织造布常存在有针痕、手感硬、表面有折状等问题。对于某些高密度、高品质的针刺布来讲,这些问题可能显得更为严重。

新型的针刺+水刺复合生产工艺是将经过预针刺的纤维网,经过水刺加固,利用高速水流的冲击作用,将纤维缠结,最终形成具有很高强力的过滤材料。

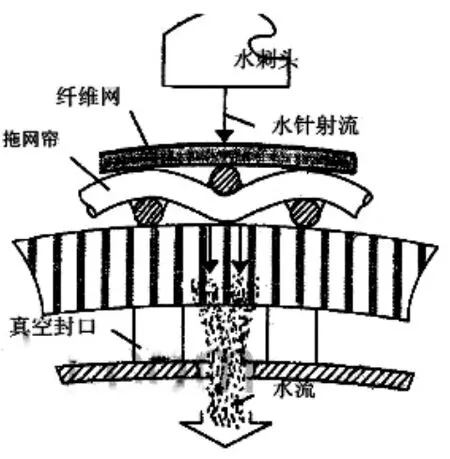

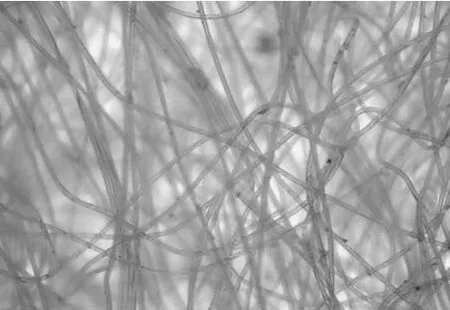

水刺的柔性缠结复合技术原理是,利用高压水射流对纤网进行连续喷射,在水力作用下使纤维运动、位移而重新排列和相互缠结,纤维得以加固并且获得一定的物理性能(见图1)。

图1 水刺原理

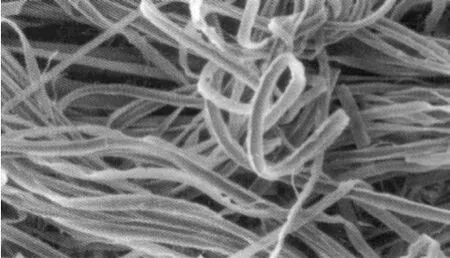

采用针刺水刺复合工艺即先用刺针进行预针刺,后经水刺加工成毡(水刺头的局部见图2,水刺的工作状态见图3)。水刺的柔性缠结复合技术有效地解决了普通针刺工艺中带钩的钢针对基布不可避免的损伤问题,突破了针刺复合过程中大量切断长丝而造成滤袋机械强度下降的瓶颈约束,并且在过滤效率和过滤精度方面有了一定的提高。在高倍显微镜下的实际水刺柔性缠绕结构如图4所示。

图2 水刺头局部图

图3 水刺的工作状态

图4 水刺柔性缠绕结构

水刺过滤材料新工艺融合了针刺和水刺的优点,又克服了两种工艺的缺点。如普通针刺过滤材料由于刺针对过滤材料中基布损伤较大(针刺对纤维的损伤一般达到25%),导致滤料的经向强度明显比纬向强度低;而单纯水刺工艺对于厚重的产品存在含水量太高、不易烘干,加工难度大等难题。经过实验检测数据显示,水刺对纤维的损伤一般为5%;提高了经纬向的强度,并使经纬向的强度接近。

水刺过滤材料在工艺上是一个新的突破,它是以柔性高压水流取代刺针在纤网中由上至下连续喷射并通过托网帘的反射作用而使纤维之相互缠绕成布的。它的突出优秀品质是通过调整水针的压力、水刺头数量、水刺头与布面的距离及托网帘的形式等方式获得的。由于针刺是刚与柔的结合,而水刺是柔与柔的结合,所以水刺品的品质更为柔软,手感舒适。水刺复合过滤材料要获得良好的缠结效果,与水刺压力密切相关,同时其也直接影响着耗能的大小。

把针刺与水刺生产工艺结合起来,生产出新型结构的多材质复合材料,该产品尤其适合作为过滤介质使用,并能开发多种新型过滤材料。

新型针刺与水刺复合过滤材料的特点有:

(1)原料来源广泛,可以使用一系列的短纤维包括聚酯、聚丙烯腈、Nomex®、Conex®、Ryton®、P84、玻纤,所有的化学和天然纤维,双组分和可分裂纤维,不同粗细的纤维,有基材加固以及结合以上特点的复合材料。

(2)突破了传统针刺产品的性能局限性。有着更光滑和平整的表面,滤料表面纤维毛羽极少,产品手感好。

(3)孔径分布比针刺滤料更均匀、紧密和集中,透气性好。

(4)产品强度高。与针刺法相比,滤料的纤维和基布损伤小,在相同的单位面积下,水刺针刺复合法生产的滤料能达到更高的拉伸强度,MD/CD纵横向强度比小;基布作为滤料的增强骨架,是滤料强度的保证。

(5)耐磨性好。从实验结果分析(如图5所示),PPS涂层针刺毡涂层面在1000圈发生了漏基布现象;而PPS涂层水刺毡涂层面在3000圈时试样表层纤维层脱落(漏基布,但基布未有断裂问题)。

图5 PPS涂层水刺与针刺涂层过滤毡耐磨性的比较

(6)过滤效率更高。以0.1~3D不同细度纤维分布,梯次型结构的形成,可更有效过滤微细粉尘,且滤料不容易发生堵塞。

(7)降低滤料使用成本。滤料厚度相对针刺滤料较薄,在达到同样过滤效果或强于现有过滤效果的情况下,滤料纤维用量减少。

(8)在相同的工况条件下,可获得更稳定、更高的除尘效率,热稳定性更高,具有较小的压力降和较长的使用寿命。

2.2 纺粘与水刺复合的工艺

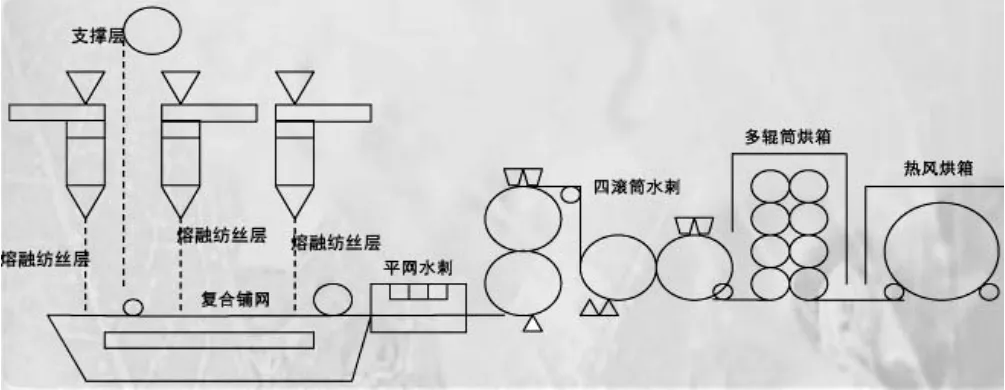

纺粘水刺复合工艺是将化纤中的复合纺丝技术与纺粘法非织造布技术(如图6所示)加上非织造布的水刺加固技术结合在一起。并且还可以将中空桔瓣型复合超细纤维长丝开纤、固结,不需要再经过纺纱织造,就能一次成布。其工艺流程图见图7。

图6 纺粘成网局部图

图7 纺粘与水刺复合工艺流程

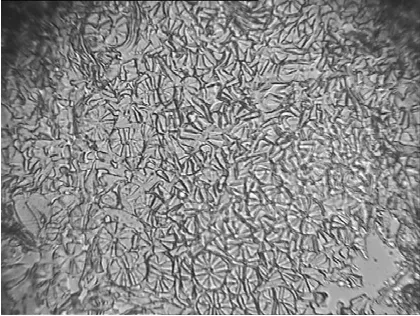

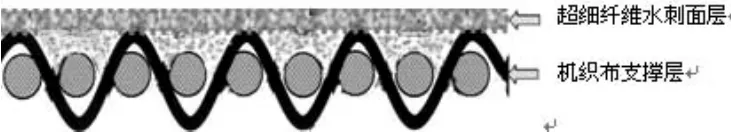

该过滤材料是由迎尘层与支撑层组成。迎尘层由超高压水射流剥开的中空桔瓣形丝束缠结打开的超细纤维组成(如图8、图9所示),平均纤维直径<0.2dtex(通常在0.075~0.175dtex)制成的双层超细纤网面层。超细面层可提高过滤精度,替代昂贵的覆膜滤料;双层纤维纺粘面层可以增加过滤布的强度、耐磨性以及过滤效率。

迎尘层一般为20~100g/m2的双层纤网,这些双组分纤维可被超高压的水刺针刺开,形成分裂型的三角形或多边形横截面,这种横截面可提供比圆形横截面大1.75倍的表面面积,因而可以实现更好的灰尘过滤与分离。

支撑层可以是3.0dtex以上增强纺粘长丝布,该层纤网可以直接通过热粘合来制成,也可用中粗的皮芯结构长丝纺粘加工。粗的纤维保证支撑层有足够大的孔眼,允许任何粒子通过而不被阻塞;同时为滤料提供主要的拉伸强力和强度。

图8 橘瓣形纤维结构

图9 开纤分裂后纤维结构

为生产有更高过滤效率的过滤布,使用有第四层的多层结构来制备该多层复合材料,所述第四层有着更粗直径的纺粘长丝结构。这一结构形成前密后疏的流体通道,使滤料内层不易集尘,保持滤料长期运行而滤料固有阻力上升变化速度减缓;还可以提高滤料的整体强力、断裂强力和耐磨性。

将多纺丝成网层通过超高压水刺台的水刺,就制成了纺粘水刺层压复合材料(纺粘水刺布实际效果见图10)。它可以生产两层或多层材料,从而形成过滤所需要的厚度、密度与孔隙度的梯度层。这种过滤材料也适合用于生产薄的、刚性的和打褶的滤筒。

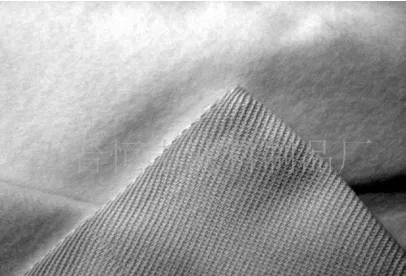

图10 纺粘水刺布效果图

用于所有这些纺粘纤网的聚合物包括聚酯、聚酰胺、聚酰胺6、聚酰胺66、聚乙烯、间聚苯乙烯甚至是耐高温的聚苯硫醚以及上述的混合材料。通过挤压机中的内部聚合物引入也可添加抗油整理剂、抗水整理剂与着色颜料。

2.2.1 新型纺粘与水刺复合过滤材料的特点

通过技术研发和创新,新型纺粘水刺复合滤料的最大重量可达到500g/m2。突破了纺粘产品用作过滤材料的局限性,这项技术创新完全改变了现有的过滤材料的生产模式,缩短了工艺流程,扩大了原料来源,降低了能源及原材料的消耗,同时也节约了短纤维的运输费用。使用该工艺生产的过滤材料细而薄,原材料消耗节约20%。

2.2.2 双组分纺粘水刺过滤材料其技术特点

(1)开创了纺粘+水刺固结成水刺无纺布的新工艺,生产流程短。

(2)纺粘水刺过滤材料强度高,纵横向强度比趋近于1。

(3)耐磨强度好,由于双组分纤维经过超高压水刺的复合,被分裂的纤维之间互相缠绕,滤料的抱合力很高,更耐磨。

(4)双组分多层纺粘水刺纤维网形成的超细梯度过滤材料,可有效提高过滤效率。

(5)除尘阻力低。多层纺粘水刺滤料的梯度结构可使大部分粉尘被分离,极细的粉尘可从粗的纤维间逃逸,不易发生堵塞。

(6)手感柔软,剥离强度高。双组分超细纤维经水刺后,布面平整光洁,手感更加柔软,剥离强度和耐折、牢度也大为提高。

(7)成本降低。制作纺丝成网与水射流加固结合的非织造过滤材料产品的原材料为切片,与机械成网或者水刺复合的原材料为纤维相比,成本价格具有很大的优势。

(8)生产速度快。纺粘气流牵伸、摆丝成网比机械梳理成网速度可提高10倍,采用速度高的水刺工艺与其配套,生产速度可达20m/min。

(9)纺粘长丝不需要梳理工艺,没有杂质和纤维屑,对水刺工序的污染少,同时不浪费原料,具有明显的节能减排效果。

(10)纺粘加水刺两种工艺的结合,使产品质量和外观都有很大提升,而且强度远远超过短纤维非织造布,产品性能十分优越。

2.3 机织与水刺复合工艺

袋式除尘器初期使用的滤料为普通工业机织布(如图11 729滤布和图12 208滤布),一般采用平纹、斜纹、缎纹织造方法和烧毛、热定型等后处理工艺,20世纪80年代末被广泛应用于钢铁、建材、有色、火电厂、垃圾焚烧等诸多领域。同一时期,高温工况使用的玻纤机织布也得到了大力发展。

机织类滤布由于过滤精度低、耐磨耐折性差等原因,一般用于过滤风速较低的反吹风除尘。而反吹风除尘系统因占地面积较大、成本高,且机织布滤料寿命低等原因,造成其经济性不高。在国家大力提倡节能环保和减排的背景下,不同的烟气环境给袋式除尘器滤料提出了新的要求,简单的机织布已经不能适应环保要求。

图11 729滤布

图12 208滤布

但机织布滤料的强度一般比较高,且价格低廉,因此将机织布的优点同其他先进的加工方法结合,制成一种强度高、耐磨性好、过滤精度高的滤料,已成为一个新的研究方向。

机织布与水刺复合方法的亮点是,借助机织布作为支撑层,通过水刺的方式把一层纤维层覆合在机织布上。水刺法就是利用高压水流刺入纤维网内,使纤维相互缠绕,使原来松散的纤维网或者把两种材质覆合在一起具有一定的强力及完整的结构(如图13所示)。

图13 机织布+水刺复合材质示意

机织与水刺复合工艺的特点有:

(1)产品原料广泛,机织布可与任意品种的纤维相混合,制成复合滤料。

(2)柔软、悬垂性好,柔软的水刺方式结合,从而保持了纤维网固有的柔软性。

(3)强度好,高压水刺复合机织布的工艺对纤维损伤小,同时将部分纤维与机织布之间纱线缠结,提高了复合滤料的抱合力和强度。

(4)低起毛性,层与层之间很难剥离。

(5)过滤精度高,超细纤维滤料的紧密结合以及整体性好,提高了机织布的过滤精度。

(6)表层纤维可以任意选择多种耐腐蚀、耐高温纤维,可提高产品的整体使用性能,使它特别适用于恶劣的工况。

(7)与高端的高温滤料相比,成本较低。

(8)外观类似纺织品,且耐磨,使用寿命长,纤维网具有较高的机械强度,可达纺织品强度的80%~90%。

(9)突破了以往机织布仅用于反吹风除尘系统的局限,可在脉冲除尘系统中使用。

(10)相比于针刺与水刺复合滤料和纺粘与水刺复合滤料,机织与水刺复合滤料的生产速度和生产量较低。

3 市场应用领域

以上复合滤料产品主要应用在钢铁、水泥、垃圾焚烧、火力发电、化工等行业的烟尘过滤上,目前国内应用的产品还基本依赖进口。从国外的使用效果来看,水刺复合滤料比针刺过滤材料的性能优越,过滤精度也更高,可以替代昂贵的覆膜过滤材料。

3.1 针刺与水刺复合过滤毡应用领域

冶炼、铸造、建材水泥、燃煤锅炉、垃圾焚烧炉、钢铁、发电、化工等,尤其适用于需要提高过滤精度、过滤能力、增加产量的老除尘器的改造。

3.2 纺粘与水刺复合过滤毡应用领域

高排放标准要求下的粉尘及颗粒物过滤、空气过滤;高排放标准要求下的烟气、煤气过滤。

3.3 机织布与水刺复合过滤毡应用领域

适合替代价格高昂的PTFE滤料,应用于垃圾焚烧、钢铁厂、水泥厂、化工、火力发电厂等高温、高湿、高腐蚀性的烟气净化。

(略)

Development and Application of New Spunlace Composite Filter Materials

XU Biao

(Shanghai BG Industrial Fabric Co., Ltd, Shanghai 200030, China)

This paper describes a new type of filter - the filter of the three advanced spunlace composite forms and characteristics, and puts forward a new direction for filter research.

ultrahigh-pressure spunlace composite; filter material; compound forms

X701.2

A

1006-5377(2011)12-0023-05