炼油废水回用处理工艺与控制系统

田 力,杨玉才,房 毅

(1.丹东北方环保工程有限公司,辽宁 丹东 118002;2.北京万邦达环保技术股份有限公司,北京 100875)

炼油废水回用处理工艺与控制系统

田 力1,杨玉才1,房 毅2

(1.丹东北方环保工程有限公司,辽宁 丹东 118002;2.北京万邦达环保技术股份有限公司,北京 100875)

通过分析炼油废水的特点及其在水中存在的形式,根据炼油废水回用水处理法,结合庆阳石化炼油废水处理系统,介绍了庆阳石化炼油废水采用物化处理+生化处理+回用处理工艺过程及系统组成。

含油废水;物理化学法;生化处理;回用处理;控制系统

前言

炼油废水同其它含油废水一样,会在水体表面形成一层油污薄膜,使水体缺氧,造成水生物死亡,破坏水体自净能力。水体表面的聚集油还存在可能燃烧的安全问题。另外,在水资源缺乏的今天,不仅须避免炼油废水对环境的污染,而且应将含油废水处理后回用。

油在水中分为浮油、分散油、乳化油和溶解油。浮油,以连续相漂浮在水面,形成油膜或油层,油滴粒径大于100μm;分散油,以微小油滴悬浮在水中,不稳定,静置后,往往变成浮油,油滴粒径10~100μm;乳化油,水中含有表面活性剂使油成为稳定乳化液,油滴粒径0.1~10μm;溶解油,一种以化学方式溶解的分散油,油滴粒径很小,有时到几纳米。

含油废水处理技术,按其作用原理和去除对象一般可分为物理学法(气浮法、膜分离法、吸附法、粗粒化法)、化学法(化学絮凝法、化学氧化法)和生物处理法(活性污泥法和生物滤池法)。气浮法和粗粒化法用于去除分散油和乳化油,去除粒径为10~60μm;化学絮凝法、化学氧化法用于去除乳化油,去除粒径为10~60μm;吸附法、活性污泥法和生物滤池法用于去除溶解油,去除粒径为1~10μm。但上述各种单一处理方式都无法对炼油废水处理达标,因而通常都是根据废水性质、油分存在形式、废油回收利用、废水回用深度以及经济要求等因素,将几种方法合理组合,形成多级处理工艺,从而实现良好的除油收油效果,并使废水得到回用。

庆阳石化公司300万t/a炼油加工工程的公用系统中,污水处理与回用水处理站就是典型的炼油废水系统,该系统设计规模为300m3/h。根据进水水质,将上述方法进行有效组合。该系统工艺组合和控制系统参数如下表。

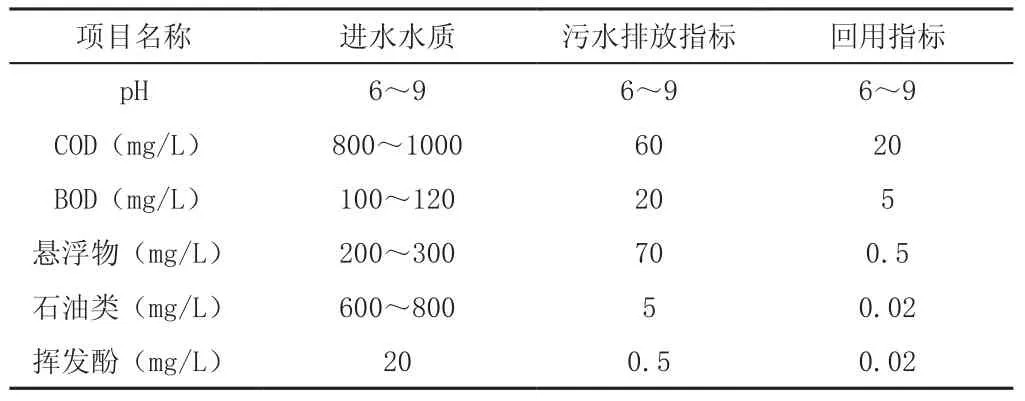

项目进出水质表

1 项目概况

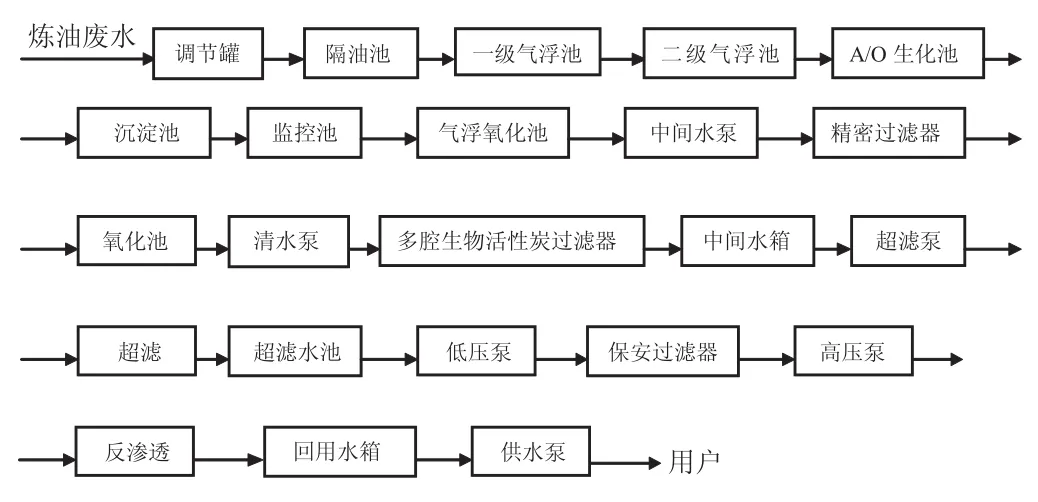

该项目进出水质情况见下表,系统工艺流程见下图。

系统工艺流程图

2 含油废水处理主要单元工艺

2.1 调节罐

调节除油罐主要起到除油的作用,同时调节污水水量变化。根据油水重力分离的原理,密度小于1000kg/m3的油在浮力的作用下缓慢浮至水面,密度大于1000kg/m3的悬浮物在重力作用下下沉至池底,从而达到去除污油的目的。调节罐内设置浮动环流收油器,随罐内液位上下浮动自动收油,去除调节罐内的大部分浮油。分离出来的浮油由浮动环流收油器收集后排至污油池,从而去除污水中大部分的浮油,油泥沉降后送入油泥处理系统,处理后的污水排入污水处理系统。出水非分散性含油量在200mg/L。

2.2 隔油池

隔油池除油也是根据重力分离的原理,利用油、水密度差进行分离。密度小于水的油上浮至水面而得到回收。在隔油池斜板段内设置许多平行的斜板,含油污水通过斜板时,油粒上浮碰到板面就在板下聚集成大的油珠而增加浮力并沿斜板上移,缩短了油珠的浮升距离,改善了油水分离条件,缩短了油水分离时间,提高了隔油效率。密度大于水的其它机械杂质则沉于池底,用刮油刮泥机刮至集泥槽,然后用排泥泵输送至污泥压滤系统处理。平流斜板隔油池的出水含油量降至80mg/L左右。

2.3 气浮

一级涡凹CAF系统。污水首先进入装有涡凹曝气机的曝气区,通过底部的中空叶轮的快速旋转在水中形成了一个真空区,水面上的空气通过中空管道抽送至水下,并在底部叶轮快速旋转产生的三股剪切力下把空气粉碎成微气泡,微气泡与投加的絮凝剂形成的絮凝体粘合,将污水中微细油粒有机地结合在一起,上浮于液面形成浮渣而去除。含油量可降至40mg/L以下。

二级溶气气浮。气浮出水其30%~50%回流加压至0.4MPa进溶气罐,然后带压的污水连同带压的空气再次进入气浮分离段,通过压力释放器将带压的污水和空气变为常压,压力溶气释放后形成细小气泡,通过细小而分散的气泡黏附污水中经过混凝剂凝聚的分散微细油和悬浮物形成为絮凝漂浮物,使分散微细油和悬浮物从污水中分离出来。出水含油量可降至20mg/L以下。

2.4 生化系统

2.4.1 水解酸+A/O池

废水先与沉淀池送来的回流污泥(50%~100%)混合,进入水解酸化池。然后污水再进入反硝化池(缺/兼氧池),并与回流(硝态)液(100%~200%硝态液)混合,在缺/兼氧环境下进行生物化学反应。反硝化细菌是异养型兼性厌氧细菌,它能利用各种有机物作为反硝化过程中的电子供体(能源),利用硝态液(硝酸盐)代氧作用,成为电子最终受体(氧源),将亚硝态氮在硝化菌作用下氧化为硝酸盐和气态氮,将水中氨氮指标降到设计要求的数值。在生物反硝化过程中,不仅可使氮化合物被还原,还可使有机物底物得到氧化分解,即反硝化作用将同时起到去碳、脱氮的效果。

好氧池(硝化池)主要去除水中的CODCr(碳化)和在亚硝化菌作用下将NH3-N(硝化)转换为亚硝酸盐。出水污染有机物指标CODCr将降至95mg/L左右,NH3-N将降至33mg/L左右。

2.4.2 曝气生物滤池(BAF)

污水再进入曝气生物滤池(BAF),将进一步去除有机污染物和滤掉水中的悬浮物,从而达到《污水综合排放标准》(GB8978-96)中二类污染物一级指标。其出水有机物指标COD将降至60mg/L以下,NH3-N将降至15mg/L以下。

在滤池中装填一定量粒径较小的粒状滤料,滤料表面生长着高活性的生物膜,滤池内部曝气。污水流经时,利用滤料的高比表面积带来的高浓度生物膜的氧化降解能力对污水进行快速净化,此为生物氧化降解过程;同时,污水流经时,滤料呈压实状态,利用滤料粒径较小的特点及生物膜的生物絮凝作用,截留污水中的悬浮物,且保证脱落的生物膜不会随水漂出,此为截留作用;运行一定时间后,因水头损失的增加,需对滤池进行反冲洗,以释放截留的悬浮物以及更新生物膜,此为反冲洗过程。

2.5 气浮氧化池

在药剂复配合理的前提下能够有效地去除水中的悬浮物,降低CODCr和油含量,使非溶解性污染物得以最大程度地去除。该工艺中投加的药剂为无机高分子絮凝剂与有机高分子助凝剂的复配物,其中药剂PAC以铝基无机高分子药剂为主,可以根据需要复配PAM。由于本装置进水经过污水处理场生化工艺处理,其可生化性大大降低,为了增加后序生化工艺的去除效果,在加入混凝剂和助凝剂的同时,投加臭氧和氧化剂对污水进行强氧化处理,将污水中的大分子有机物、环链有机物打断,变为可生化降解的小分子有机物和直链有机物,为后序生化处理提供条件。出水石油类≤2mg/L,CODCr≤55mg/L。

2.6 高效精密滤器

高效精密滤器能高效去除水中悬浮物、浊度、油等杂质,它的整体结构为密封罐体,内装多种介质滤料。污水从罐顶进入,经生物吸附、物理截流过滤以后的污水从罐体下部输出,通过多种介质滤料的不同形状、间隙,有效去除CODCr、油等多种杂质,并降低浊度。该设备运行24小时需要反冲洗一次,反冲洗过程实行自动控制。出水浊度为15NTU。

2.7 多腔生物活性炭滤器

多腔生物活性炭滤器内置活性炭填料,来水进入滤器前投加臭氧,利用臭氧在污水中的半衰期,在滤器内分别形成生物活性炭和吸附活性炭两种处理方式,接触富氧水的上腔活性炭因处于氧化状态而得到氧化再生,有助于活性炭内外表面生成新鲜生物膜,同时也延长了活性炭的使用寿命,利于高效降解水中COD、酚、氰等杂质,处于下腔的活性炭主要是正常吸附和拦截作用。出水浊度≤10NTU,CODCr≤50mg/L,氨氮≤20mg/L,油≤1mg/L。

2.8 UF处理器

UF膜截留分子量范围为1万~50万道尔顿,相应膜孔径大小的近似值为100~1000Å。 一般常用的超滤膜截留分子量在1万~10万之间,孔径在0.01~0.04μm的范围内。UF膜作为RO膜的前处理技术,用以保护RO膜长期稳定运行,UF膜的作用是阻截初级再生水中存在的微量大分子有机物、胶体、蛋白质、细菌等杂质,确保出水水质SDI≤3,CODMn≤3mg/L,浊度≤0.3mg/L,细菌和油未检出,符合RO膜的安全进水水质指标。出水浊度≤5NTU,SDI≤3。

2.9 RO处理器

RO反渗透膜在水处理现工艺中主要作用是脱盐。反渗透的分离传质现象常用溶解扩散机理来解释,即透过组分选择性溶解在膜料液侧,然后在膜两侧静压差推动下扩散透过膜。反渗透膜为有机合成材料,是人造的半透膜。使Na+、Cl-、Ca2+、Mg2+不能通过,而只能使H2O分子通过。该过程无相变,一般不需加热,工艺过程简便,能耗低,操作和控制容易,应用范围广泛。出水浊度≤0.5NTU,CODMn≤2.0mg/L,氨氮≤2mg/L,总铁≤0.02mg/L,Cl-≤10mg/L,电导率≤100us/cm。

炼化污水回用工程中所选用BW系列逆渗透膜作为反渗透膜元件,型号为BW30-365FR×336的RO膜处理系统的特点为:1)采用抗污染膜,对预处理要求相对低,运行实践表明,使用寿命较一般的RO膜长,平均使用寿命达到3~5年;2)阻垢剂用量比普通RO膜少;3)膜的清洗剂用量比较少;4)自动化水平比较高,运行成本低;5)膜通量衰减小,运行实践表明,膜通量平均每年只衰减2%~5% 。

3 控制系统

3.1 系统组成

3.1.1 控制网络

系统采用客户/服务器模式,工业级以太网,星形拓扑结构,客户/服务器(Client/Server)模式的分布式实时关系数据库,自适应10/100Mbps传输速率,全双工通信,管理控制层级通讯介质采用铠装式光纤,直接埋地敷设,现场控制层级通讯介质采用五类双绞线,主网络系统布线、子网络系统布线统一考虑、综合利用。

中央控制系统在中控室通过工业以太网与现场PLC控制站通信联络,对全厂进行集中管理、实时监控;现场PLC控制站通过电缆直接连接现场设备、检测仪表,对现场设备状态信号、电量信号、仪表信号进行采样及控制。当厂级监控管理系统或现场总线发生故障而导致通信中断时,各PLC现场控制单元仍然能够独立有效地工作,可确保系统可靠运行。

智能控制系统选用以工业以太网为基础的PLC分布式智能控制系统。

3.1.2 硬件配置

配置一套操作员站和一套工程师站,工控主机选用P4芯片(或在订货时的最优产品),GE或AB产品。操作员站侧重操作及监控,工程师站侧重组态及管理,两站实现冗余互备,故障时互相切换。设置2×2阵列67inch背投屏幕作为显示装置。

3.1.3 软件配置

实时多任务、多用户系统的全中文操作界面Microsoft Windows NT网络操作系统。工业实时监控组态软件开发版、运行版和监控版。实时分布式关系型数据库系统PLC专用软件。按照标准工业控制。专用水处理过程控制图形库。

3.2 系统功能

3.2.1 中控室(CCR)

中央控制系统为监控、管理计算机系统完成全厂的自动控制和生产管理。

(1)数据采集

采集工艺过程数据、设备运行状态、供电系统运行状态和数据,编辑修改生产控制参数。

(2)图形功能

通过监控管理计算机CRT动态显示全厂总工艺流程、局部工艺流程图、供电系统图,以及工艺参数、电气参数、电气设备运行状态、事故报警显示、各种数据图表。

(3)控制功能

操作站通过人机对话方式指导操作。

(4)报警功能

提供的报警日志可以记录事件、信息和报警。并且可以根据需要对相应内容进行归档,触发相应动作等。因而其可对设备及工艺过程中发生的故障进行报警,显示故障状态,按报警等级做出相应反应,记录故障信息。

(5)数据管理

根据采集到的信息,建立各种信息数据库,保存工艺参数、电气参数、电气设备运行数据、控制数据、报警数据。自动生成历史数据库,并对各类工艺参数值做出趋势曲线。

在中控室设置大屏幕视频/数据投影仪和控制操作台。操作人员通过工作站的人机界面监视和控制生产过程,调整工艺参数,控制现场设备。大屏幕视频/数据投影仪动态显示各主要设备的状态、主要节点的现场数据,如水质、流量、液位、电力参数、电量数据、事故报警等。

3.2.2 现场控制单元设置

污水处理厂共设置三个PLC现场控制站。分别为气浮车间现场控制站PLC1、鼓风机房现场控制站PLC2、膜处理车间现场控制站PLC3。每一个PLC控制站对应于一座MCC站。各现场控制站均配置现场操作面板。

3.2.3 主要工艺设备控制流程

(1)泵类的控制

水泵由PLC根据水位值自动控制。确保每台水泵均等机率运行,并保持最佳运行状态。

(2)气浮/生化反应池

气浮/生化反应池曝气机采用变频控制,以池内污水的含氧量和氧化还原电位以及浊度等为控制参数。

(3)提升污泥量的控制

提升泵房污泥量的控制采用比例方式控制,以保证污泥混合液浓度控制在工艺确定的范围内。通过现场PLC控制站的人机对话界面,可以现场设定污泥回流比例。

(4)精密过滤器自控系统

自动控制箱设有自动、手动转换开关。可自动、手动操作反冲洗。

(5)多腔活性炭过滤器的自控系统

自控箱设有自动、手动转换开关。可自动、手动冲洗、加热、再生。

(6)UF膜的自控系统

自动控制箱设有自动、手动转换开关。可自动、手动运行和冲洗。中央控制室计算机台上和自控箱盘面都有流量、压力、pH值及SDI的显示、流量累计及pH、SDI的报警等。

(7)RO膜的自控系统

自动控制箱设有自动、手动转换开关。可自动、手动运行和冲洗。pH值控制仪、ORP控制仪、电导率、压力表、流量表等在线仪表均在中央控制计算机上有信号显示和控制操作、报警等。

4 结论

炼油厂采用该工艺,经过一年多运行,实践证明是行之有效的。采用该工艺处理后的出水,完全达到了回用水的设计标准,经济效益、社会效益显著。

Refinery Wastewater Reuse Treatment Technology and Control System

TIAN Li, YANG Yu-cai, FANG Yi

X703

A

1006-5377(2011)12-0046-04