《化工原理》操作型问题的Excel迭代求解

付家新,吴洪特

(长江大学化学与环境工程学院,湖北 荆州 434023)

《化工原理》操作型问题的Excel迭代求解

付家新,吴洪特

(长江大学化学与环境工程学院,湖北 荆州 434023)

在《化工原理》各单元操作型问题迭代求解过程中,灵活运用Excel中单变量求解功能和丰富的函数功能,可使《化工原理》计算中各种复杂的迭代计算变成简单方便的菜单和工具栏操作,快速获得可靠的计算结果,该方法无需编程,简单易学,规避了数值计算方法和程序汇编语言的障碍,极具推广应用价值。

化工原理;操作型问题;Excel;迭代

1 流体流动与输送过程中的阻力计算

流体流动与输送存在3个基本方程(连续性方程,伯努利方程和阻力关系式):

式中,Vs为流体体积流量,m3/s;d为管道内径,m;u为流体流速,m/s;Δz=z2-z1,z1,z2为相对高度,m;Δp=p2-p1,p1,p2为静压力,Pa;l,∑le分别为直管段长度和局部阻力当量长度,m;λ为摩擦因素;ε为管壁绝对粗超度,m;we为单位质量流体接受的有效功,kJ/kg;下标1和2分别代表截面1和截面2。

图1 油田输油管路

对于流体流动与输送这类操作型问题,通常给出9个变量(we,d,l,z1,z2,p1,p2,ε∑ζ),余下 3 个变量(u,λ,Vs),有定解。为求Vs,必须知道u(现u待求),加之式中λ的求取本身就需要试差,因此直接求解上述方程组比较困难,需迭代。

例1[1]一输油管路如图1所示,2油槽的液面高差为6m,阀门全开时2槽间的管路总长为1000m(包括局部阻力的当量长度),管内径为0.5m。油品密度为850kg/m3,粘度为0.1Pa·s,试求该管路的输送能力Vs。

在1-1和2-2截面之间列机械能衡算式(Δp=0,Δu2=0,we=0,将式(2)简化)有:

从而:

(4)

令:

(5)

现用Excel试差求解此问题。新建一个Excel文件,单击“工具→选项→重新计算”,设置最多迭代次数为10000,最大误差为0.00001。取输油管绝对粗糙度为0.15mm,流速u初值为2m/s,将题给数据d=0.5m,ε/d=0.15/500=0.0003,Δz=-6m,l+le=1000m,以及计算公式Re=duρ/μ,式(4)、(5)和(1)输入各单元格,得第2行结果。将第2行结果复制到第3行中,选中f(u)单元格即H3,点击菜单“工具→单变量求解”,弹出对话框,在目标单元格选H3,目标值输入0,可变单元格选u单元格即A3,单击确定。当f(u)=0时,得u=1.26m/s,Vs=0.247m3/s(见图2)。

图2 单变量求解示例1

2 传热过程中的操作型计算

传热过程涉及3个基本方程(2个热量衡算式,1个传热速率式),现以逆流操作为例:

式中,Q为热流量,kJ/s;A为换热面积,m2;K为总传热系数,kW/(m2·℃);ms1,ms2分别为热流体与冷流体的质量流量,kg/s;cp1,cp2分别为热流体与冷流体的比热容,kJ/(kg·℃);t1,T1分别为冷热流体的进口温度,℃;t2,T2分别为冷热流体的出口温度,℃。

对指定的生产任务,需考察冷却剂(或加热剂)用量及出口温度(或入口温度)的变化。求解这类问题因涉及到对数方程的数值解,故需迭代。

例2[2]某套管换热器有传热面积0.4m2,油在内管从75℃被冷却至65℃。冷却水在环隙中逆流流动,从30℃加热至45℃,给热系数α2=4000W/(m2·℃)。内管直径Ф25mm,管壁较薄,热阻可略去不计。求该换热器能冷却的最大油量ms1,max。已知油在平均温度下的物性为λ=0.56W/(m·℃);μ=1.8mPa·s;cp=2070J/(kg·℃)。

当T2达到规定的65℃时,ms1即为最大,有:

即:

图3 单变量求解传热示例2

3 吸收过程中的迭代计算

描述吸收过程的基本方程是操作线方程和填料层高度表达式(以逆流操作为例):

式中,T为操作温度,℃;p为操作压力,kPa;H为填料层高度,m;G为气相摩尔流率,kmol/(m2·s);L为液相摩尔流率,kmol/(m2·s);y1,y2为气相进、出口组成(摩尔分率);x1,x2为液相出、入口组成(摩尔分率)。上述方程涉及9个基本变量,需给出其中7个独立变量,才能确定另外2个因变量。由于填料层高度表达式的复杂性,在计算某些操作型问题时也会遇到迭代计算的问题。

例3[2]在某填料塔内,用水吸收混合气中的可溶性组分,混合气体初始浓度为0.02(摩尔分数),吸收剂为解吸之后的循环水,液气比为1.5,在操作条件下气液平衡关系为y=1.2x,两相成逆流接触。当解吸塔操作正常时,解吸后水中溶质浓度为0.001,吸收塔气体残余浓度为0.002。若解吸塔操作不正常,解吸后水中溶质浓度上升为0.005,其它操作条件不变,气体的残余浓度为多少?

1)当解吸塔操作正常时,吸收塔出口液体浓度x1为:

式中,Δym为吸收过程的对数平均力;NOG为吸收气相总传质单元数。

图4 吸收塔出口残余气体的浓度迭代计算结果

可见,当解吸塔操作不正常时,吸收剂入吸收塔浓度升高,使吸收塔内的平均传质推动力减小,气体残余浓度提高。

4 精馏过程中的迭代计算

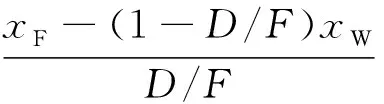

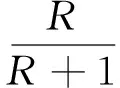

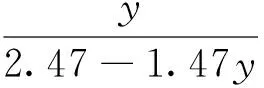

二元连续精馏过程有3个基本关系式(2个全塔物料衡算式和1个逐板组成关系式):

(6)

式中,F为进料量,kmol/h;D为塔顶馏出液量,kmol/h;W为塔釜采出液量,kmol/h;xF,xD,xW分别为对应其轻组分的组成,摩尔分数;N,N1为全塔和精馏段的理论塔板数,块;α为相对挥发度;q为进料热状况;R为回流比,无因次。须给定其中8个独立变量,才能确定另外3个变量。由于相平衡关系和逐板组成关系的复杂性,在求解精馏过程操作型问题时,也会经常遇到迭代计算的问题。

例4[2]一精馏塔有5块理论板(包括塔釜),含苯摩尔分数为0.5的苯-甲苯混合液预热至泡点,连续加入塔的第3块理论板上。采用回流比R=3,塔顶产品的采出率D/F=0.44。物系的相对挥发度α=2.47。求操作可得的塔顶、塔底产品组成xD、xW。

全塔物料衡算:

(7)

精馏段操作线:

(8)

提馏段操作线:

(9)

相平衡关系式:

(10)

图5 精馏分离逐板计算迭代结果

为说明迭代过程,该题特意保留到小数点后5位,实际上保留3位小数即可。在计算过程中应注意,当计算经过第3块理论板后要更换操作线方程。

[1]刘玉兰,齐鸣斋.Excel在化工原理教学中的应用[J].化工高等教育,2009,110(6):90-93.

[2]陈敏恒,丛德滋,方图南,等.化工原理[M].第3版.北京:化学工业出版社,2006.

[编辑] 洪云飞

10.3969/j.issn.1673-1409.2011.08.022

TQ028;TP311.1

A

1673-1409(2011)08-0070-04