螺杆泵井杆管偏磨分析与治理

于孝合 (大庆油田有限责任公司第七采油厂)

螺杆泵井杆管偏磨分析与治理

于孝合 (大庆油田有限责任公司第七采油厂)

大庆油田第七采油厂螺杆泵井作业中出现较多的杆断问题,从杆受力、井含蜡、沉没度、杆柱结构、转速分析入手,着重进行了磨损原因的理论分析。结果表明,螺杆泵井杆管磨损主要是由于沉没度较高、结蜡、杆管组合不当等原因造成的。对此,从技术上提出了优化布置抽油杆柱扶正器、采用新的杆管组合和降低抽油杆转速等治理措施。

螺杆泵井 杆管 磨损 治理 措施

1 螺杆泵井杆管磨损原因分析

1.1 磨损现象分析

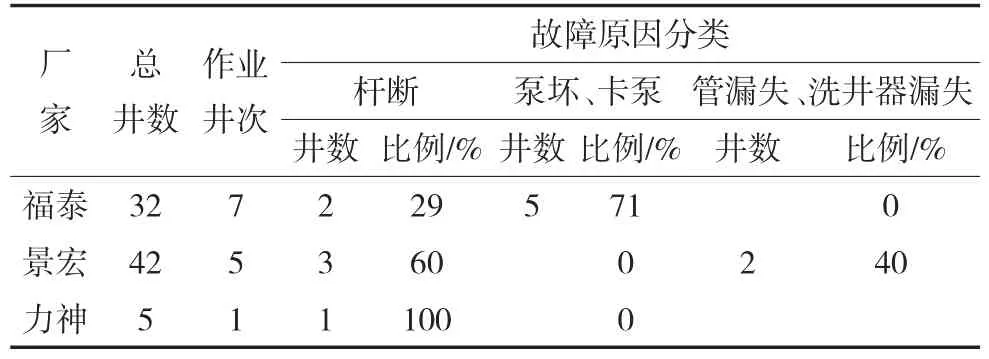

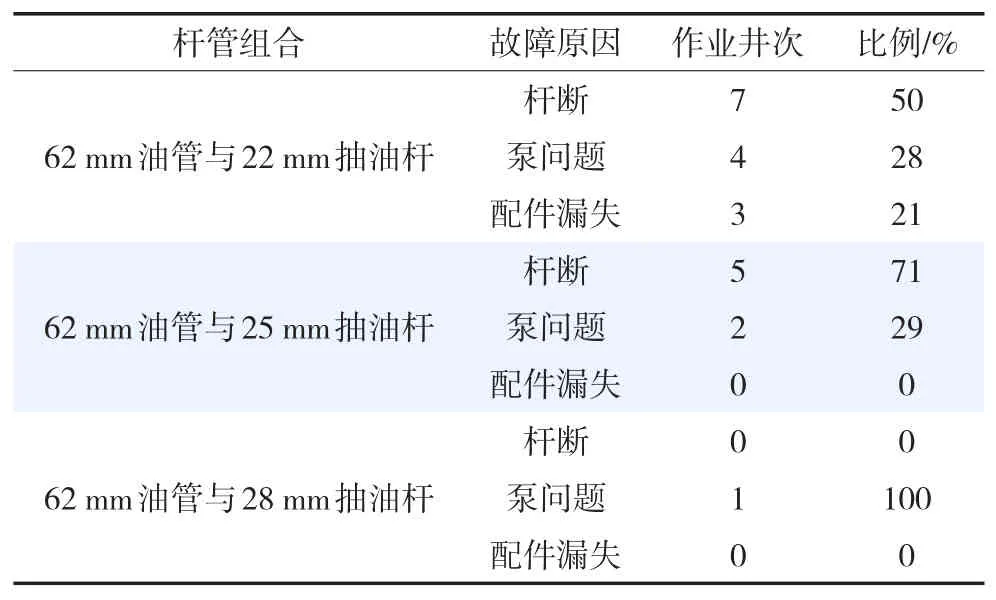

2009年对螺杆泵井作业故障原因统计发现,导致螺杆泵作业故障的主要原因为螺杆泵井杆管偏磨,占作业井比例的一半,见表1。发生偏磨的井段主要集中在500 m以下,且杆体、接箍都有磨损。

表1 2009年螺杆泵井故障原因统计

在螺杆泵井中抽油杆不但受轴向力的作用,同时还承担负载扭矩的作用。

轴向力公式[1]:

式中:

F——抽油杆所受轴向力,N;Ft——转子所受轴向力,N;

Fg——抽油杆在液体中的重力,N。

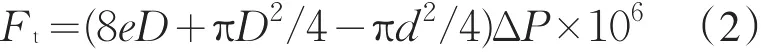

转子所受的轴向力计算公式:

式中:

e——偏心距,mm;

D——转子截圆直径,mm;

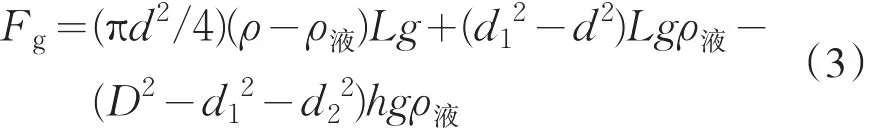

式中:

D——套管内径,m;

d——抽油杆直径,m;

ρ——抽油杆密度,kg/m3;

ρ液——液体密度,kg/m3;

L——抽油杆长度,m;

h——沉没度,m;

g——重力加速度,9.8 m/s2;d2——转子直径,m;

d1——油管直径,m。

1.2 油井结蜡对杆管偏磨的影响

根据(3)式,当浮力达到影响抽油杆柱运动时,轴向力降低,加上黏滞力的影响,使抽油杆没有呈直线旋转,造成弯曲,导致杆柱偏磨。在井含蜡量较高或液体密度较高时,杆柱所受到的浮力比较大,就会产生这种状况,容易偏磨,所以应及时清蜡。

1.3 沉没度对杆管偏磨的影响

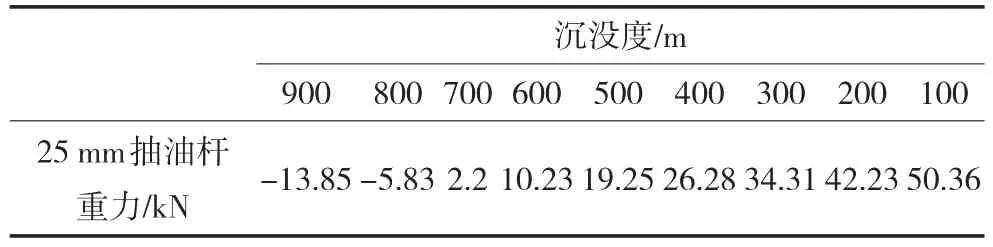

考虑油套环形空间内液体重力对抽油杆重力的影响,抽油杆在液体中的重力等于杆柱在液体中的重力加上转子横截面以上的液体重力减去油套环形空间液体作用在转子上的重力。采出液体的密度增加以及油套环形空间内沉没度的增加,都会使抽油杆在液体中的重力降低。不同沉没度抽油杆所受的

d——抽油杆直径,mm;

ΔP——螺杆泵的工作压力,MPa。

抽油杆在液体中的重力计算公式:重力见表2,可以看出,沉没度越高,抽油杆在液体中的重力越小,就越容易发生杆管偏磨[2]。

表2 不同沉没度中杆柱的重力

第七采油厂普通螺杆泵井沉没度一般在600 m左右,所有发生杆断的井的沉没度都在700~1 000 m之间波动,其中杆断6口井中,平均单井沉没度在921.5 m。可见,高沉没度也是导致杆断的重要原因之一。

1.4 转速对螺杆泵井杆管偏磨的影响

螺杆泵在运转过程中,理想状态下杆柱在中心轴线位置做自旋转运动。但是受井下螺杆泵偏心距作用和杆柱所受的扭矩作用,高速旋转杆柱将产生离心力,促使杆柱偏离中心线位置,造成抽油杆与油管内壁的接触、摩擦。越靠近转子,偏心距作用越明显,杆柱震动越强烈,就更容易发生偏磨。为了防止油管脱扣,需要横向固定螺杆泵,防止定子旋转,因此,在泵的下端要连接一个油管锚。目前常规采用的油管锚是支撑卡瓦,它采用上提下放坐封,这个过程容易造成油管在套管内呈弯曲状态,这时将与处于垂直状态下的抽油杆接触,从而产生摩擦。

1.5 杆柱结构对杆管偏磨的影响

与实心抽油杆相比,空心抽油杆由于在液体中受到的浮力比较大,偏磨率也大于实心抽油杆,另外,油管与抽油杆之间的空间越小,偏磨的可能性就越大,见表3。

2009年采油七厂共作业32口井,为62 mm油管和22 mm抽油杆、62 mm油管和25 mm抽油杆组合,其中杆管偏磨12口井,占全年作业井的37.5%,杆断井占这种杆管组合的54.5%。

2 螺杆泵井杆管偏磨的治理措施

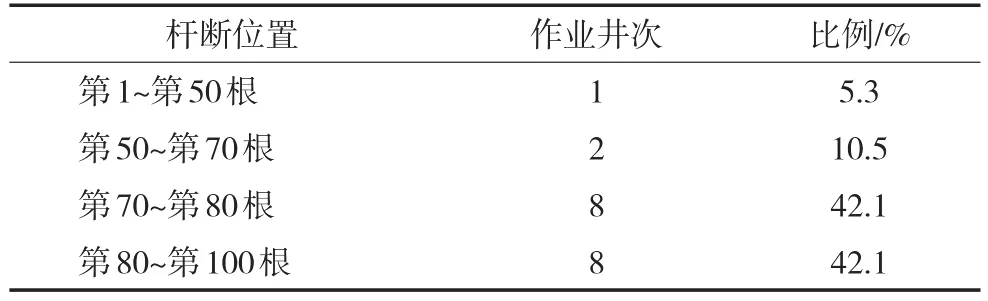

2.1 优化抽油杆柱扶正器

防止螺杆泵井杆柱弯曲的最直接办法就是安装抽油杆扶正器,而合理布置杆柱扶正器是防止螺杆泵杆管磨损的有效手段。从抽油杆杆断位置的统计,一般偏磨较严重的都是在抽油杆中下部,在中下部下入扶正器,使杆柱呈直线旋转,能有效地减少偏磨现象。目前,采油七厂全井下50个扶正器,泵上25根杆每根下一个扶正器,剩下25个扶正器全井均匀下入。

表3 作业井杆管组合统计

表4 螺杆泵杆断井断脱位置统计

2.2 杆管组合

在油管管径一定的情况下,提高抽油杆的强度以缩小杆径是一项防止杆管磨损的有力措施。但在过去几年的应用中,发现由于22 mm抽油杆较细,扭矩增大时容易扭断,所以采用25 mm抽油杆,另外,2009年采油七厂开始采用25 mm抽油杆与76 mm油管的组合,杆断的概率明显降低。

2009年杆断井的统计,共18口井,其中22 mm杆杆断井有11口,占总井数的61.2%,25 mm杆杆断井有7口,占总井数的38.8%。

2.3 降低转速

适当降低转速可以提高螺杆泵系统的安全系数,也在一定程度上延缓了杆管磨损,但是转速也不宜过低,举升相同的液体,低转速就意味着其他举升参数的增大,当螺杆泵转速低于90 r/min时系统能耗明显升高。适当降低转速也是解决螺杆泵井杆管磨损的措施之一。见表5。

从表5可以看出,杆断井共有8口,转数都在90~120 r/min之间,平均转数98.5 r/min,在其余的转数区间均没有发生杆断的现象。葡69-83井泵以126 r/min运转,虽然未发生杆断,但杆管偏磨,导致管被磨漏,其余原因共有8口井,转数都在40~85 r/min之间变化,平均转数60.1 r/min,由此可见,高转数偏磨概率要大于低转数时的概率。另外在非杆断故障作业井中,葡65-64井泵、太119-64井泵分别以40 r/min和48 r/min运转,故障都是抽油杆脱扣,分析原因为:当转数偏低时由于轴向力过大造成杆脱,所以螺杆泵在工作时应该保持合理的转数65~90 r/min。

表5 2010年上半年作业井分转数故障原因统计

2.4 采用旋转式坐封的油管锚

为解决锚定工具坐封时下压油管造成油管弯曲、加重偏磨这一问题,采取旋转式支撑卡瓦锚代替支撑卡瓦技术措施。为防止油管偏磨,采用扶正式防转锚替代支撑卡瓦作为锚定工具,其在工作时,转动管柱坐封不会造成管柱弯曲,可减轻偏磨。

2.5 控制合理的沉没度

从表2不难发现,沉没度越低,杆管发生的偏磨几率越小,但是沉没度小于200 m时则不利于保护螺杆泵,容易发生抽空烧泵现象。采油七厂把螺杆泵井沉没度在300~500 m之间定为合理沉没度区间。为控制合理沉没度采用了螺杆泵液面连续自动监测技术,这种装置包括井口连接器和变频控制两部分。井口连接器依靠螺杆泵井套管内气体膨胀发声,将这种声波信号转变为电信号,仪器根据预先设定击发时间间隔,进行自动连续监测液面,然后将测得的液面与事先设定的液面进行比较。当沉没度达到或超过最高沉没度50 m左右范围时,就会以最快的转速抽油;当沉没度达到或小于最低沉没度时就会以最慢的转速抽油;当沉没度在最高与最低沉没度之间时,采用逐渐接近的算法控制沉没度。

2009年采油七厂应用了5口井,液面均控制在320~430 m的范围内,平均转数为77 r/min,平均单井沉没度为398 m,取得了良好的效果。

3 结论

1)影响螺杆泵杆管偏磨的主要因素为抽油杆所受的轴向力。

2)影响螺杆泵轴向力的因素包括井的含蜡量、液体对杆的黏滞力、沉没度、转速、杆体结构和杆管组合等因素。

3)螺杆泵采油时应减少杆管纵向弯曲的负面影响,在油管柱的下部增加拉力载荷,安装扶正器、油管锚防止油管柱下部转动及向上轴向移动。通过螺杆泵系统优化设计,确定合理的杆柱转速、杆柱扶正器优化布置方式,使用实心杆和降低抽油杆转速,可以解决杆管磨损问题。

[1]柴凤忠.螺杆泵井防偏磨技术[J].油气田地面工程,2006,25(8):1.

[2]李云飞,盛国富,李化钊,等.螺杆泵井杆管偏磨原因分析及治理措施[J].国外油田工程,2006,22(3):43.

10.3969/j.issn.2095-1493.2011.08.018

于孝合,2006年毕业于东北石油大学,助理工程师,E-mail:changdiaodushi@petrochina.com.cn,从事油田生产管理工作,地址:大庆市大同区第七采油厂生产运行部,163517。

2011-06-28)