天津石化1 000×104t/a常减压装置降低能耗的探讨

田增芹 王云强 高鹏 张凡印(中国石油化工股份有限公司天津分公司)

天津石化1 000×104t/a常减压装置降低能耗的探讨

田增芹 王云强 高鹏 张凡印(中国石油化工股份有限公司天津分公司)

对1 000×104t/a常减压装置设计能耗指标、开工初期物料消耗与设计进行了对比,根据实际生产情况对装置进行优化操作。各种物料消耗分析表明,节能效果明显。目前各种物料能耗达到较低水平,整体能耗远低于设计值。

常减压装置 能耗 燃料 外输热 蒸汽 循环水

中国石油化工股份有限公司天津分公司1 000×104t/a常减压装置(以下简称常减压装置),于2009年12月16日一次性开车成功,是天津石化公司100×104t/a乙烯及配套项目的龙头装置。该装置设计能耗为10.83 kg/t(千克标油每吨原油),但在最初的生产运行期间,消耗较大,2010年1月、2月能耗分别为12.44 kg/t和11.08 kg/t,远远超过设计值,同时,与全国同类装置的能耗也有很大差距。针对这一现状,车间对能耗进行了全面分析。

1 能耗分析

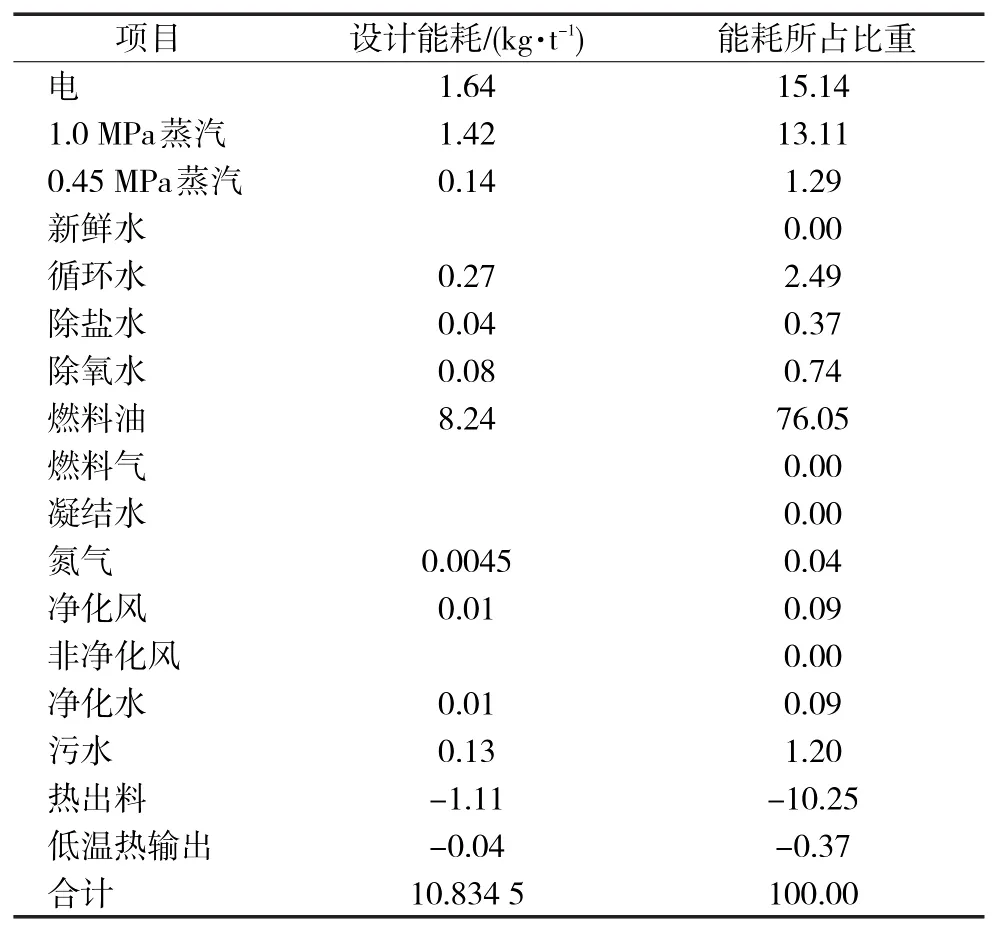

1.1 设计能耗分析

表1为常减压装置设计能耗及各能耗所占比重,通过分析该表,发现设计能耗比重前五位的分别为燃料、电、1.0 MPa蒸汽、外输热、循环水,比重分别为76.05%、15.14%、13.11%、-10.25%、2.49%,这几项是节能降耗的重点研究对象。

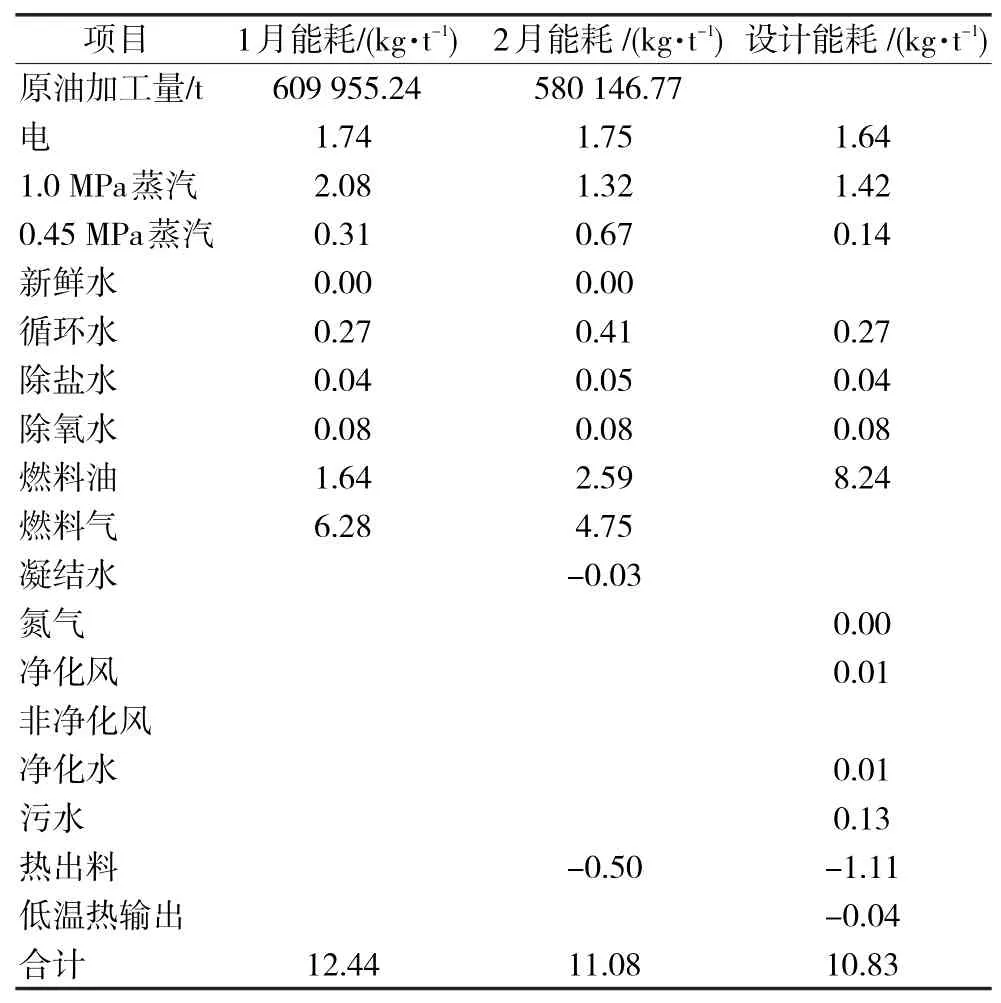

1.2 开工初期能耗分析

通过分析表2数据,并结合实际情况得出:

开工初期,处理量在设计负荷的70%左右,这样,同样的物料消耗能耗偏高。

◇开工初期,大部分产品都供给罐区,不仅循环水消耗增加,同时外输热很低;

◇燃料消耗占能耗比重最大,是节能降耗的重点攻关项目;

◇电耗、1.0 MPa蒸汽和0.45 MPa蒸汽消耗有下降空间。

表1 设计能耗及各能耗比重

表2 2010年1月、2月能耗与设计能耗对比

2 节能降耗措施与效果

2.1 提高处理量

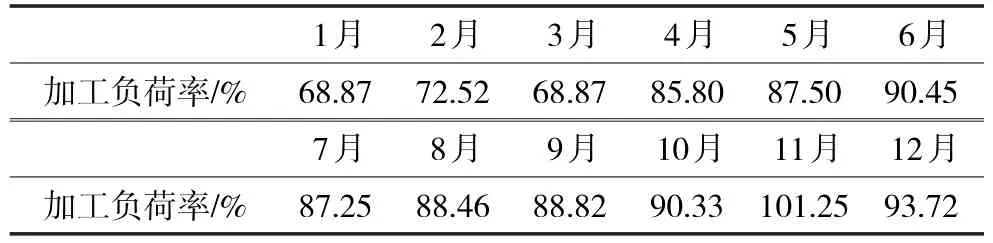

根据生产安排,逐步提高处理量,使设备能更平稳运行,工艺参数接近并达到设计值,在同等消耗的情况下能耗较低。表3为2010年常减压装置加工负荷率。

表3 2010年常减压装置加工负荷率

2.2 燃料消耗

2.2.1 停用燃料油

燃料油的两块计量仪表非常不准确,往往需要油品及调度进行平衡,因此,造成燃料消耗计量不准确,燃料油的能耗系数也较高。2010年4月以后,天津石化自产的瓦斯及购买的天然气足够作为全厂燃料消耗,因此,根据生产安排,2010年4月起,两个加热炉全部烧燃料气。

2.2.2 降低加热炉负荷

闪蒸塔的设计进料温度为214℃,但操作温度有时候远远达不到,车间通过调整换热网络提高闪蒸塔进料温度,从而提高了闪蒸塔塔顶气量,降低了常压炉负荷。

通过调整换热网络,提高换热终温,降低常压炉负荷。

2.2.3 提高加热炉热效率

针对排烟温度高,进行了清理热管及热管回装工作,排烟温度降低了8℃。

针对余热回收漏风现象进行了多次堵漏工作。

2010年5月,将加热炉的氧含量由2%~4%降到了1.5%~2.5%。在每周的加热炉监测中,烟气的CO含量不超标,说明燃烧充分,当月燃料气消耗就降低了0.134 9 kg/t,效果显著。

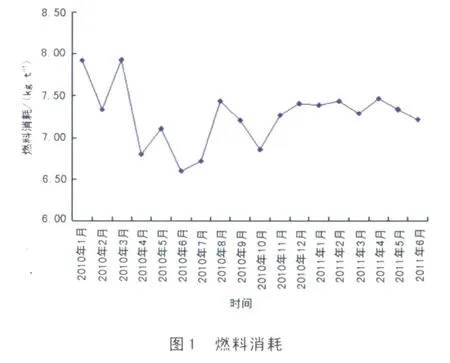

经过几个方面的调整,燃料消耗有所下降,图1为2010年1月至2011年6月的燃料消耗。

2.3 电耗

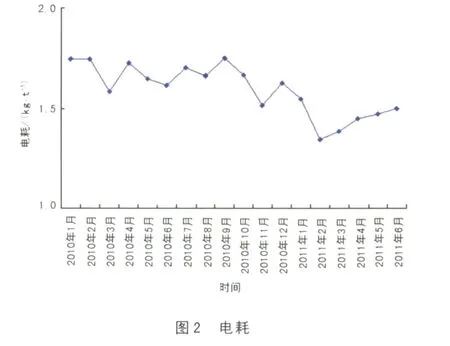

充分利用变频空冷。因投资费用较高,只有稳定塔顶和分离塔顶空冷设置了变频,根据天气变化及时开关空冷,节约电能。

及时清理冷却器的过滤器,保证冷却器的冷却效果,减少开空冷台数。夏季来临前,冲洗空冷翅片,保证夏季生产正常运行。

停1台液环泵,降低电耗。为保证减压抽真空系统,三级抽真空一直是运行2台液环泵。2011年2月,将1台液环泵停掉,并及时调节一、二级抽真空蒸汽,当月电耗降低0.205 4 kg/t。

图2为2010年1月至2011年6月电耗。

2.4 1.0 MPa蒸汽消耗

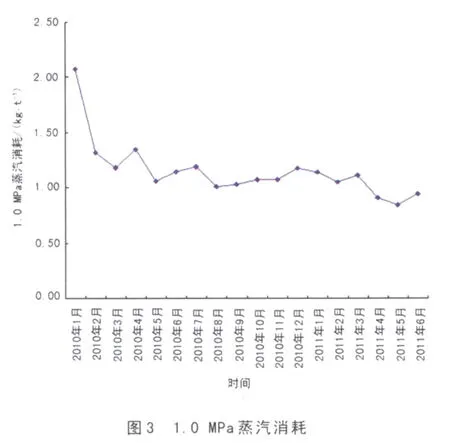

正常生产情况下,装置上消耗的1.0 MPa蒸汽主要有抽真空蒸汽、伴热蒸汽、减炉注汽、加热炉雾化蒸汽。加热炉不再烧燃料油,雾化蒸汽就不用了,减炉注汽按设计值操作,所以降低蒸汽能耗主要考虑前两项。

2.4.1 伴热蒸汽

冬季防冻防凝根据气温开停伴热蒸汽线,最大限度地在介质不凝的情况下减少伴热蒸汽耗量。

将每台疏水器后的凝结水温度都调到100℃以下,减少不必要的蒸汽浪费。

利用库存料,将蒸汽服务点接到凝结水回水总管上,节约服务点蒸汽耗量。

2.4.2 抽真空蒸汽

一级抽真空系统耗气量设计为11.7 t/h,二级抽真空系统耗气量为5.22 t/h,三级采用液环泵。一级耗气量占将近70%,所以一级抽真空系统是节约蒸汽的重点。一级抽真空系统有3台抽空器,分别为60%、40%、20%,开工初期,开60%加20%,停掉20%后,发现真空度仍能满足要求;后来停掉60%,开40%和20%。两者比较,仅开60%比后者节约约0.5 t蒸汽,目前正常生产时仅开60%。

减压抽真空系统是美国格雷汉姆的技术,其抽真空蒸汽设计使用0.85 MPa压力的蒸汽,但公司目前没有此压力蒸汽,目前装置利用1.0 MPa蒸汽进行抽真空操作。在一级仅开60%、二级开100%负荷下,用量为17.1~17.5 t/h。关闭抽真空系统入口压力,将压力降至0.85 MPa左右,抽真空蒸汽总耗量降低至13.1 t/h左右,节约蒸汽约4 t/h。

根据油品性质变化及真空度可分别调节一级、二级抽真空蒸汽的压力,最低能调至0.5 MPa,蒸汽耗量最低能调至11 t/h左右。图3为2010年1月至2011年6月蒸汽消耗。

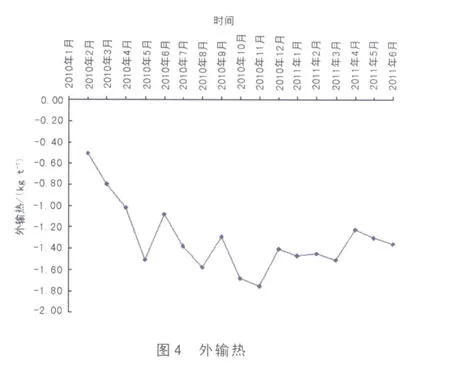

2.5 外输热

因为开工初期各产品都是直供罐区,然后由罐区送到其他相关装置,这样,损失了很多热量,同时还要消耗循环水。为提高装置外输热,采取了以下措施:

1)联系生产和下游装置,尽量做到全部直供料,对于操作弹性差的装置,甩少部分冷料去罐区。

2)提高热出料的出装置温度。

◇将减压塔底温度控制在工艺卡片范围,并向上限控制,提高渣油出装置温度。

◇通过调节换热器的副线,提高物料出装置温度,如果换热器副线开得过大,热量损失也大,消耗的燃料就多。经过核算,调节换热器副线增加的外输热比多消耗燃料增加的能耗稍高,因此,这种方法视具体工艺条件进行调节。

◇提高减炉出口温度,提高蜡油收率,进而提高蜡油外输热。

图4为2010年1月至2011年6月外输热。

2.6 循环水

采取有效措施降低循环水消耗。

1)控制循环水进出温度>6℃。

2)及时清理冷却器的过滤器,因为循环水含杂质比较多,过滤器堵塞后尽管多消耗了循环水,还是达不到期望的冷却效果。

3)及时清理空冷翅片,空冷的冷却能力强,可减少冷却器的负荷。

4)尽量减少物料去罐区流量及循环水用量。

5)停用或关小设备的循环水,冬季防冻防凝情况下保证最小流量即可。

6)减压抽真空系统冷却器设计耗水量较大,在调整抽真空系统过程中,及时调节相应的循环水量,在抽真空效果最好的情况下减少冷却水。

2.7 其他

不仅关注能耗较大的物料,对于消耗不大的物料同样进行了分析优化。如通过提高过热蒸汽出炉温度,控制在400~410℃;少放空,增加0.45 MPa蒸汽产汽量;关闭热源副线,开蒸汽压控副线等方式降低0.45 MPa蒸汽消耗。经过优化,0.45 MPa蒸汽消耗从最初的6 t/h降低至目前的不足0.1 t/h。

10.3969/j.issn.2095-1493.2011.08.010

田增芹,1997年毕业于天津大学,工程师,从事常减压装置生产技术管理工作,E-mail:tianzengqin.tjsh@sinopec.com,地址:天津市大港区中石化股份天津分公司炼油部联合五车间,300271。

2011-07-12)