微粒子印花

文 | 刘永庆

微粒子印花

文 | 刘永庆

微粒子印花,又称多色微点印花或多色多点印花,属于微胶囊印花技术。

微粒子印花由来

用常规方法对织物进行染色或印花,由于印花不当,色浆中的染料颗粒就会发生凝聚,由微小粒状聚集变成较大的颗粒,会在染色印花的织物上形成色斑,造成该种疵病,在很大程度上影响了印花产品质量和价值。本来这些凝聚点是印花工艺中所不希望出现的,是造成次品的一种原因,然而这种现象被人利用。日本的纺织生产商就此提出将这些斑点排列成新颖的式样和图案,便可产生一种新颖印花产品。但采用两种以上染料混用很难产生这种效果,因为两种染料相混必然产生第三色,无法实现斑点的有序排列。如何将各色染料隔绝开来进行有序排列形成理想中的花纹?于是,一种包裹染料的微小粒子的技术便诞生了,人们称这种微小粒子叫做微胶囊,也有人称其为“合成微球”。

微胶囊技术的优势在于形成微胶囊时,囊心中染料被包覆而与外界的印花浆隔离开来,它的性质能毫无影响地被保留下来,而在适当条件(如印花汽蒸处理)下,囊壁被破坏时又能将囊心中印花染料释放出来。这样便给微粒子印花的可行性造成有利的利用条件。

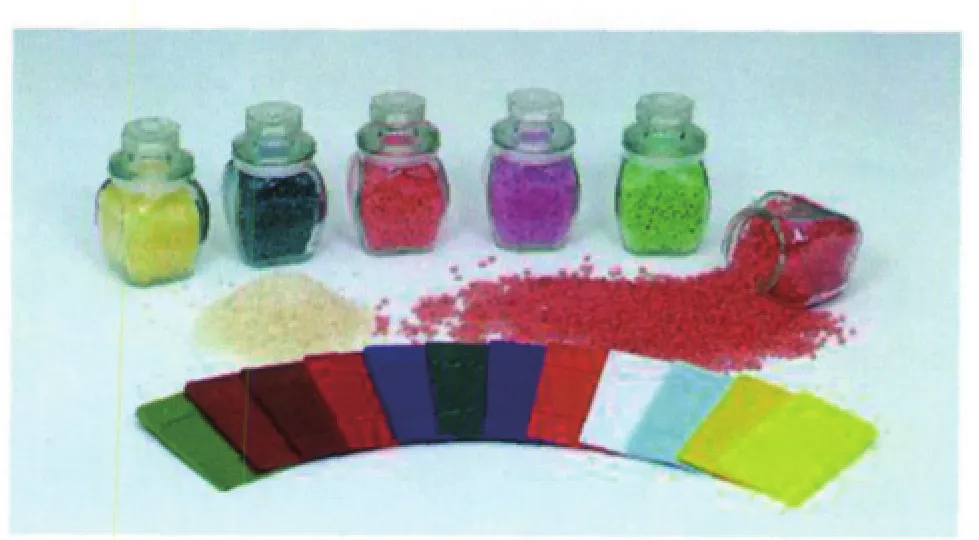

根据微胶囊材料不同、印花目的和效果不同,微胶囊印花技术不仅可应用于多色微点印花,还可进行香味印花、发泡起绒印花和变色印花等等。微胶囊是由囊壁和囊心两部分组成。许多高聚物凡能形成簿膜的都可用来制作囊壁。一般情况下,微胶囊有单芯型、多芯型和复合型3种。从形状上看由球形的到不规则的多面体型,胶囊还有多层外膜结构的。根据用途需要,微胶囊有封闭型、半封闭型和释放型三种。发泡起绒印花多采用封闭型的,香味印花多采用半透析的外膜制成半封闭型的,多色微点印花采用封闭型,在特定条件下破壁释放染料来完成印花。

染料微胶囊的制作

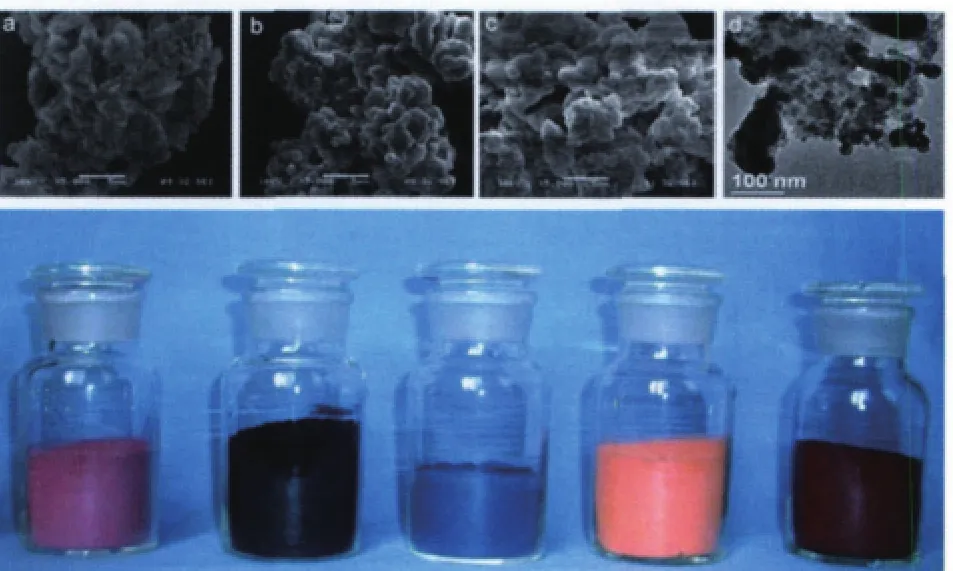

在染料中最适宜制作染料微胶囊的是分散染料,因为它几乎不溶于水,它在水中容易形成分散状态,可用甲基纤维素等水溶性壁材进行包覆,为此用非水溶性染料可用相分离的单凝聚法、复合凝聚法以及物理法形成微胶囊。而水溶性染料则要进行事先处理(如把染料水溶液加入到油性溶液中搅拌形成油包水型乳液,再把所得的乳化体系倒入含有亲水性保护胶体溶液中去制备染料微胶囊),然后再进行微胶囊制作。织物印花用的染料微胶囊的颗粒直径一般都在10~30μm左右。印花使用微胶囊的目的,是在适当时期能及时释放出囊心中的染料,以达到染料对织物纤维上染的目的。

染料微胶囊的壁膜材料一般都是由高分子亲水性聚合物组成的,如甲基纤维素、明胶、琼脂、聚丙烯酸或马来酸共聚物等。若将明胶、合成龙胶、染料和扩散剂NNO混合成一起,(如果分散染料己含扩散剂NNO可不加扩散剂)放入温度不低于35℃的水中,边搅拌边加入盐酸调节PH值到4左右,使两性聚电解质明胶转变为带正电荷时,则会与扩散剂NNO互相吸引而产生凝聚形成粒子。然后加入交联剂搅拌片刻,再冷却到10℃,继续搅拌10min即可制成染料微胶囊。微胶囊壁膜需要进一步固化处理,这一步非常重要。因为固化过度或者固化不到位都会在印花过程中发生早破囊或不破囊,使印花无法进行,也就达不到产生斑点的效果。

为此,固化处理时要控制温度、反应时间等条件,加入扩散剂会使胶囊颗粒凝聚成块,为了获得分散微粒状态的微胶囊需要加入一定量合成龙胶,其目的是防止结块。对于微胶囊颗粒大小可以通过调节合成龙胶用量、加盐酸速度和搅拌速度的变化来控制。若合成龙胶用量少、加盐酸快并搅拌速度低就会制得较小颗粒。若想获得较大颗粒的胶囊,可补加一些明胶与扩散剂NNO。多色色点大可通过改变做胶囊粒子大小、形状和微胶囊中染料浓度来控制,当微胶囊染料的粒径在30μm以下占75%以上时,才能保证有50%的微胶囊染料颗粒产生多色微点效果。在制作中加盐酸调节PH值引起凝聚时,获得颗粒不符合要求时,可重新调制(再重新加碱使凝胶溶化分散)使它回到原始分散状态后再加酸调制重新造粒直到满意为止。

微粒子印花工艺

由于生产或制作的染料微胶囊采用的工艺及材料性质的不同,而影响采用的印花色浆组成及其工艺也会不同。

1.印花工艺A:

下边以北京纺织科学研究所研制开发的用于涤纶的微胶囊D型染料及适用于涤/棉混纺和征微胶囊VD型染料的使用工艺如下:

印花浆的组成

印花工艺流程为:

印花→预烘→140℃高压汽蒸→水洗→还原清洗→水洗→烘干→成品。

适用于涤/棉织物的微胶囊VD型染料、印花浆组成与微胶囊D型染料相同。工艺流程为:印花→预烘→140℃高压汽蒸→100℃常压汽蒸→水洗→氧化→皂洗→水洗→烘干→成品。所得产品着色效果很好。

对于涤纶或涤/棉混纺产品多采用辊筒印花,而腈纶及毛织物常采用平网印花。在微粒子印花工艺中常出现染料泳移现象,为解决染料泳移问题,常采取染料微胶囊与牢度改进剂配合使用的方法。当微胶囊破裂后牢度改进剂使染料沉淀,或反应形成不溶于水的产物,或帮助染料与纤维上的反应基因形成共价键,而使染料牢固固着在纤维上。或将待印织物用聚电解质溶液进行一次前处理,使用的是带正电荷的聚乙烯吡咯烷酮或带负电荷的聚丙烯酸、羧甲基纤维素等。处理液的浓度为0.5~5%。处理后烘干,由于织物上带有与微胶囊中染料相反的电荷,当印花加工中汽蒸时微胶囊破裂,染料与织物上带相反电荷的聚电解质形成一层不溶于水、不透染料的皮膜而克服染料的泳移。

2.印花工艺B:

印花色浆处方(%)

工艺流程:

印花→烘干→焙烘(或高温高压汽蒸)→水洗、退浆→皂洗→烘干。

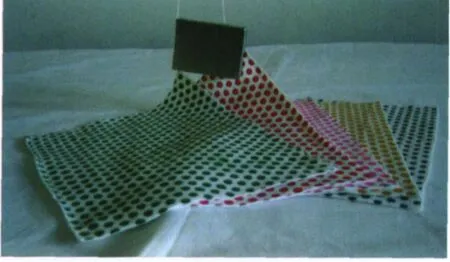

多色微点印花产生的彩色效果是普通印花所无法达到的,如在织物的一面印完多色印花烘干后,还可在反面进行一次多色微点印花,即可获得双面多色微点的产品。

双面彩色微粒子印花

人们对双面彩色印花织物越来越感兴趣,其原因在于不同颜色的双重表面花纹既可以用于外衣,可以用于内衣和其他方面使用,为此该类纺织品的市场会大大增加。

开发双面彩色纺织品微胶囊印花技术,先将微胶囊化的分散染料在织物的一面进行印花,当纺织品干燥后,将织物翻转过来,在其反面用不同的染料微胶囊再进行一次丝网印花,印后进行干燥。在印花工艺进行到热处理时,染料微胶囊受热体积增大突破胶囊外膜,被释放出来的染料形成斑点,这些斑点能渗透到织物的另一面。通过斑点的混合能在双面同时得到多种花色。为了能使双面获得相同给色量的多色微点效果而采用轧染工艺。轧染液组成为:微胶囊VD型染料40~50g/dm3,羧甲基纤维素2g/dm3,织物经过二浸二轧及经烘干后直接在100℃汽蒸5min,烘干后再经130℃高压汽蒸10min,经过水洗后再用含氢氧化钠、保险粉、阴离子表面活性剂各1g/dm3的还原清洗液清洗,以去除浮色及囊衣、浆料,再经热水、冷水洗涤,最后烘干即得双面均有多色微点效果的印花布。

微粒子印花的注意事项

染料微胶囊化不仅可以降低印花成本,提高染料的利用率,而且残留的染料微胶囊比染料更易分离,有利于废水净化,对于严重危害生态环境的印染企业具有极强的吸引力。

染料微胶囊无论是外部采购还是自制,都要明确了解微胶囊的粒径大小。尤其是采用丝网印刷,明确粒径数值,对于丝网印版制作时,如何选用丝网布的网孔关系重大,如果网孔小、胶囊粒径过大,就会出现堵塞网孔,造成印花失败。

如果自制染料微胶囊因采用不同制作工艺,影响造粒的条件也会不同,形成的染料微胶囊粒径大小与其分布都有影响。采用微胶囊调制印花色浆时,一定要心中有数,防止印花过程中出现毛病。

自制微胶囊粒径大小的测量:将微胶囊乳液过滤,滤饼晾干,取少量滤饼与1%的PVA水溶液混合均匀,然后均匀地涂在载玻片上晾干,将此试样玻片置于生物显微镜下,在放大500倍的条件下用数字图像分析系统拍摄照片,准确测量一定数量粒子粒径,计算其平均粒径值。如果自己无力测其粒径,可送样品委托其检验机构进行。

参考资料:

①《新编丝织物染整》 陈国强 主编 杨如馨 副主编中国纺织出版社 2006年6月

②《微胶囊技术及其应用》 梁治齐 编著中国轻工业出 1999年4月