磨料水射流切割压力模糊PID控制仿真技术

徐芃城,成鹏飞

(1.长沙矿山研究院, 湖南长沙 410012;2.湖南有色重型机器有限责任公司, 湖南长沙 410205)

磨料水射流切割压力模糊PID控制仿真技术

徐芃城1,2,成鹏飞2

(1.长沙矿山研究院, 湖南长沙 410012;2.湖南有色重型机器有限责任公司, 湖南长沙 410205)

以先导式比例溢流阀作为压力控制元件,压力传感器作为压力反馈系统,构成了喷嘴入口压力闭环控制系统。为实现对压力的精确控制,提出了将模糊控制理论与PID控制结合起来构成模糊PID控制器的方法。利用模糊控制规则在线对该控制器PID参数进行整定,增强了PID控制器的调节控制能力。并在基于MATLAB/SIMULINK仿真环境下,对模糊自适应PID控制器进行论证。结果表明,与传统PID控制器相比,该控制器可有效地提高系统的动态响应特性,有很好的稳定性和控制精度。

先导式比例溢流阀;压力闭环控制系统;模糊控制;PID控制;磨料水射流切割系统

0 引言

高压柱塞泵是磨料水射流切割系统重要设备之一,在切割中必须保持切割压力稳定在允许波动的范围内。磨料水射流切割系统是一个非线性系统,具有滞后、大惯性、参数时变和参数耦合等特点。其系统内部参数变化复杂,难以建立精确的数学模型[1]。

针对该情况,运用经典控制理论为设计基础的传统控制系统对系统压力的调控效果往往很不理想,而目前在工业过程控制中常用的都是PID控制,为此需要研究新的控制方法。本文对此进行了初步的研究,提出了自适应模糊PID控制。通过与采用传统PID控制的控制系统比较表明,其对于对象模型变化不敏感、抗干扰性强,控制器具有很强的鲁棒性。

1 压力闭环控制系统

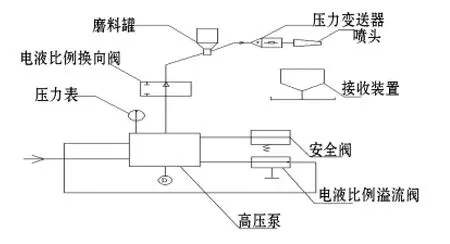

喷嘴入口压力控制系统如图1所示,主要由电机、高压泵、比例溢流阀、压力变送器、喷嘴和接收装置组成。其主要工作原理为:以比例溢流阀作为调压元件,压力变送器作为信号反馈元件,在上位机中将压力变送器的压力信号与比例溢流阀电流量作比较,构成闭环压力控制系统[2]。

图1 喷嘴入口压力闭环控制系统

此种控制方式简单、可靠且参数整定方便,但由于电液比例阀控制系统是复杂的非线性高阶系统,受温度、速度和负载等参数变化的影响较大。模糊PID控制系统是将模糊理论与PID控制相结合的一种控制系统,这种控制系统一方面可使PID控制具有模糊控制的智能,实现对非线性对象的控制;另一方面可使模糊控制具有确定的控制结构,从而使所设计的控制器具有2种控制的优点。

2 模糊PID控制系统的构成与建模

2.1 系统组成

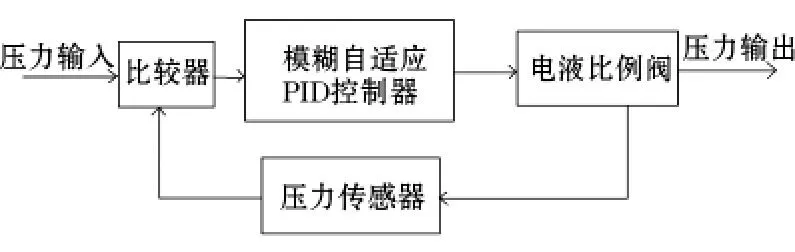

喷嘴入口压力仿真系统主要由微机控制部分及电液比例控制系统组成。如图2所示,微机控制部分包括比较器、模糊自适应PID控制器等。电液比例控制系统包括电液比例溢流阀、电液比例换向阀、压力传感器等。压力传感器反馈压力信号至比较器,比较器将指定压力输入与反馈压力进行比较,输出差压信号至控制器。微机控制系统接受压力传感器反馈的实际压力值,通过控制器算出控制量,驱动电液比例溢流阀阀芯产生位移,进而达到期望的压力输出。

图2 系统结构

2.2 被控对象建模

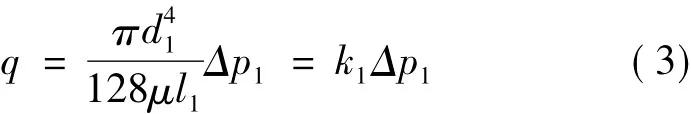

电液比例阀在响应速度上比先导阀比主阀快很多,因此可将先导阀响应视为比例环节,其控制方程为:

式中,px为比例阀先导级控制压力;kp为比例阀电压—压力放大系数;k3为压力变送器的放大倍数;p为比例溢流阀的入口压力。

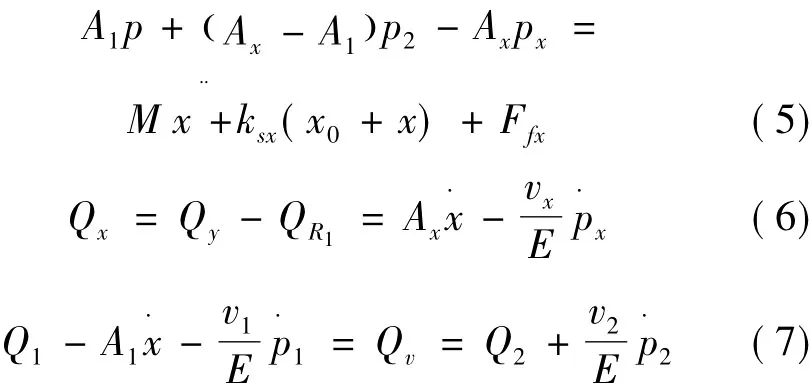

电液比例控制主阀控制方程为[3]:

式中,A1为主阀芯进水腔端面面积;AX为主阀芯控制腔端面面积;p为主阀芯进水腔压力;P2为主阀芯回油腔压力;px为先导液桥的输出控制压力;M为阀芯质量;ksx为弹簧刚度;x0为弹簧预压缩量;x为阀芯位移系数;Ffx为稳态液动力。

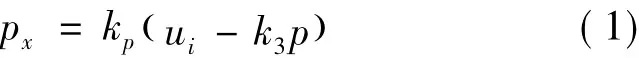

喷嘴压力流量方程为:

式中,q为喷嘴流量;d1为喷嘴内径;μ为介质动力粘度;l1为喷嘴孔长度;k1为比例系数;Δp1为喷嘴入口与出口前后压力之差。

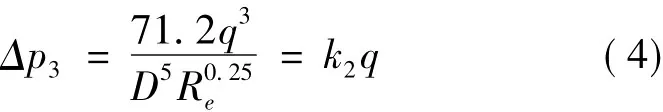

管道的沿程压力损失为[4]:

式中,q为流量,L/min;D为管道内径,mm;Re为雷诺数,取21609/D;k2为比例系数。

电液比例控制主阀的运动方程中、控制腔及阀口前后压力腔的流量平衡方程分别为:

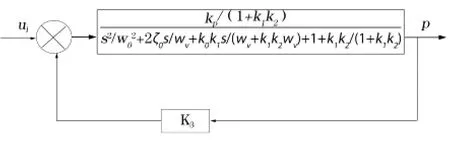

将以上公式整理并取拉氏变换,考虑流量及管道的沿程压力损失对压力控制的干扰,简化得系统的传递函数如图3所示。

图3 简化后系统函数

其中,ωv为主阀的主导转折频率;ω0为主阀与压力腔共同作用时的等效固有频率;ξ0为主阀与压力腔共同作用时的等效阻尼比。

将实际系统参数 ω0=48.851,ξ0=0.994,ωv=21.6,k0=0.01775,k1=4.15,k2=0.0021,k3=3,kp=4代入,得系统开环和闭环函数分别为:

3 模糊自适应PID控制器设计

3.1 模糊控制器结构

模糊自适应PID控制器主要由PID控制器和模糊控制器2部分组成,其结构如图4所示。该控制器用模糊推理方法对PID参数进行在线调整,使得控制器参数满足不同的误差e和误差变化率ec。采用的模糊控制器为二维模糊控制器,由于其能较严格地反映受控过程中输出变量的动态特性,是目前采用较广泛的一类模糊控制器。

图4 模糊自适应PID控制器结构

变频器作为被控对象。采用增量式PID控制算法。增量式PID控制算法可用差分方程表示为[4]:

其中:kp为比例系数;ki=kpT/Ti,T为采样周期,Ti为积分时间常数;kd为微分系数kd=kpTd/T,Td为微分时间常数;e()k为第k次采样时刻偏差值,e()k =yr(k)-y(k),yr(k)为第k次时刻设定的期望值,y(k)为第k次时刻被控对象实际输出值;Δe(k)=e(k)-e(k-1);Δu(k)作为变频器的输入。

3.2 模糊语言变量的确定

3.2.1 输入变量模糊化

在喷嘴入口压力模糊PID控制系统中,模糊控制器输入变量是入口压力变化偏差,即当前实际压力与目标压力之差e和偏差变化率,偏差变化率为一个采样间隔内的压力变化值ec。偏差e和偏差变化率ec的论域均定为[-0.6,+0.6],模糊集均定为{NB,NM,NS,ZO,PS,PM,PB},分别代表:负大,负中,负小,零,正小,正中,正大。对其采用三角形和正态形隶属函数,e和ec的隶属度函数曲线见图5。

图5 e(ec)隶属度函数曲线

3.2.2 输出变量模糊化

在喷嘴入口压力模糊PID控制系统中,模糊控制器输出变量是kp、ki、kd[5]。其论域为分别为:kp为[- 0.3,+0.3]、ki为[- 0.06,+0.06],kd为[-3,+3]。kp、ki、kd的模糊子集都为{负大,负中,负小,零,正小,正中,正大},简记{NB,NM,NS,ZO,PS,PM,PB}。kp的隶属函数曲线如图6 所示。ki、kd的隶属函数曲线同kp,故略去。

图6 kp隶属度函数曲线

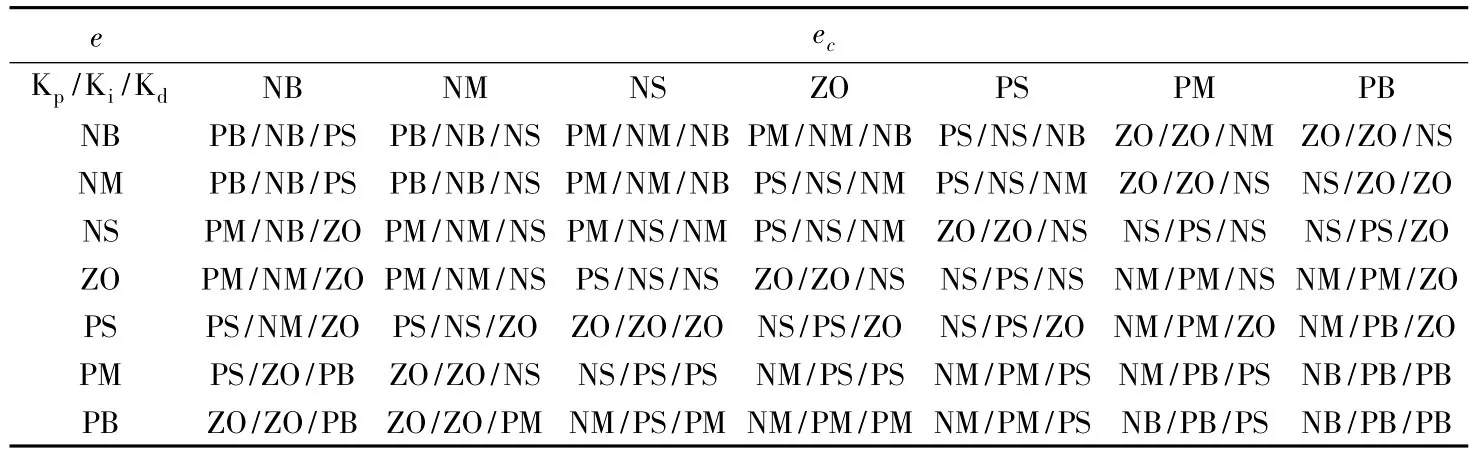

3.2.3 模糊规则设计

比例环节kp的作用是加快系统响应速度,能够快速反应系统输出偏差的变化情况。kp越大,系统的响应速度越快,但易产生超调。若kp取值过小,则会使系统响应速度变慢,进而延长调节时间,导致系统的静态和动态特性变坏。

积分环节ki的存在是用来消除系统的稳态误差的。ki越大,系统静态误差消除速度越快。若ki过大,则在积分饱和现象会出现在系统响应初期,进而导致系统响应超调过度;若ki过小,则静态误差难以消除,影响系统静态特性。

微分环节kd的存在是用来改善系统动态特性的,表现为在响应过程中抑制偏差任意方向过大的变化。若kd过大,则会使响应过程提前制动,延缓系统响应速度和系统的调节时间,进而降低系统的抗干扰性。

根据参数kp、ki、kd对系统输出特性的影响,总结出对于不同偏差e和偏差率ec时,参数的自整定原则为:

根据参数kp、ki、kd对系统输出特性的影响情况,可以归纳出在不同的e和ec时,被控参数kp,ki和kd的整定要求,从而可得模糊控制规则表,如表1所示。

表1 kp、ki、kd模糊控制规则

4 系统仿真结果分析

系统闭环传递函数为 GB(s)=7087.67/(s2+95.46s+30928),即为系统模型,则仿真结果见图7。

图7 模糊PID和传统PID控制系统阶跃响应曲线

从图7可看出,采用模糊自适应PID控制,调整时间缩短、响应速度加快,系统动态特性及抗干扰能力明显优于常规PID控制。模糊自适应PID控制器在线参数整定能力强,具有较好的鲁棒性和自适应性,对于非线性时变对象的控制效果良好。

[1] 王宗龙,胡寿根,姚文龙,等.磨料水射流切割深度的神经网络模型[J].煤矿机械,2009,30(1).

[2] 王野牧,陈冬雪.喷嘴入口压力控制系统仿真及动态特性分析[J].机床与液压,2007,35(6).

[3] 路涌祥,等.电液比例控制技术[M].北京:中国机械工业出版社,1988.

[4] 陶永华,等.新型PID控制及其应用[M].北京:中国机械工业出版社,1998.

[5] 诸 静,等.模糊控制原理与应用[M].北京:中国机械工业出版社,1995.

2011-03-28)

徐芃城(1983-),男,江西吉安人,硕士研究生,从事高压水射流技术研究,Email:392799367@qq.com。